目前应用最多的微传感器是加速度微传感器和角速度微传感器,统称为惯性微传感器。加速度微传感器主要指线加速度微传感器,也称为线加速度计,在许多行业中有应用。

通常情况下,敏感质量块或振动块经常被加速度微传感器用来测量加速度。测量的路径如下:外部加速→质量块位移→对框架的作用力→得出结果。闭环控制系统也是其中必不可少的一部分。

下面介绍的是加速度微传感器的几点相关常识。

(1)一个质量块、一个弹性环节及一个位移微传感器通常情况下就能组成一个加速度微传感器。

(2)加速度微传感器的总体性能通常受弹性环节的机械性能和位移微传感器的灵敏度这2个方面影响。

(3)加速度微传感器的带宽与位移检测分辨率有关,前者越高,后者随之会越高。

(一)压阻式加速度微传感器

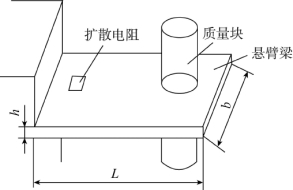

压阻式加速度微传感器是用压阻去测量质量块敏感加速度转换成的质量块的位移。图5-15为悬臂梁式压阻式加速度微传感器的结构,这种传感器是在悬臂梁的一端上固定一个质量块,在梁上安置力敏电阻,而且这个梁是弹性硅梁。当有加速度的时候,悬臂梁自由端的质量块会感受到,这时会有应力产生,其应变ε为:

![]()

式中,σ为应力,E为弹性模量,L为悬臂梁的长度。

图5-15 悬臂梁式压阻式加速度微传感器的结构

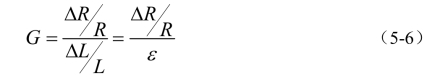

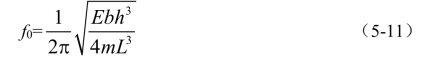

由于压阻效应,应力将引起悬臂上的力敏电阻值发生变化。电阻相对变化量与应变系数的比值为力敏电阻的电阻应变系数,即

对于一个矩形等截面悬臂梁的截面,作用力与某一位置应变的关系为:

对于一个矩形等截面悬臂梁的截面,作用力与某一位置应变的关系为:

式中,εx——x点的应变,x——某一位置离固定端的距离,A——梁的截面积,h——梁的厚度,F——作用力。

悬臂梁自由端的挠度w与作用力的关系为:

![]()

由式(5-6)可知,在固定端(x=0)的应变最大,在自由端(x=L)的应变最小,幅值为零。

通常情况下,加速度微传感器取x=0,即扩散器电阻贴近于悬臂梁固定端处。将F=ma,A=bh代入式(5-7)则得到

![]()

显而易见,如果梁的结构不再改变,那么6mLE-1b-1h-2为常数,应变和加速度之间的关系就是正比关系。梁的长度L越长,宽度b越窄,厚度h越薄,质量块m越大,受力后产生的应变也就越大。

图5-16是一种采用(100)晶面的N型硅单晶作为悬臂梁的单悬臂梁加速度微传感器。应变最大的是x=0的时候,在其根部沿[110]和[110]晶体分别扩散2个P型电阻,这样一个全桥电路就形成了。当悬臂梁自由端的质量块受加速度作用时,悬臂梁受弯矩作用产生应力,其方向为梁的长度方向,从而使4个电阻中,2个电阻的应力方向与电流方向平行,另2个电阻的应力方向与电流垂直。

根据电桥输出电压与电阻的关系及式(5-6),可求得加速度微传感器电桥与扩散电阻的电阻应变系数、应变、供桥电压之间的关系为

![]()

式中,U0——输出电压,Uc——供桥电压,G——扩散电阻的电阻应变系数。

图5-16 单悬臂梁加速度微传感器结构

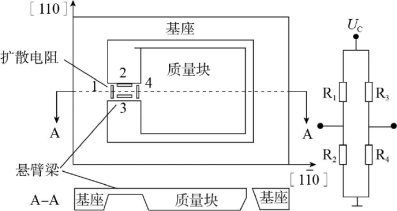

在测量振动加速度的时候,需要对单悬臂梁压阻式加速度微传感器的固有频率进行设置,其固有频率为

单悬臂梁式硅加速度微传感器结构,在一块硅片上安置敏感质量块和悬臂梁,再将这个硅片与2块玻璃键合在一起,共同形成了质量块的封闭腔,还能起到保护质量块、限制冲击和减振的作用,这就是一个完整的传感器。在悬臂梁上,通过扩散法集成了压阻。当质量块运动时,悬臂梁弯曲,于是压阻的阻值就发生变化。

这种加速度微传感器的总体积是极其小的,只有2mm×3mm×0.6mm,因此它可以被植入人的身体里面,以监测人心脏的加速度值,它的测量范围最小能达0.001g。

压阻式加速度微传感器具有体积小、结构简单、性能优良、制作工序简单等优点,非常适合测量低频加速度,缺点是对温度敏感、灵敏度较低等。

(二)电容式加速度微传感器

电容式加速度微传感器测量的是电容值,电极极板之间的电容值是由质量块的位移转换而来的,通过这个电容值可以得到加速度的数值。在温度特性方面,与压阻式加速度微传感器相比,电容式加速度微传感器对温度的变化不太敏感。

在惯性质量块上安置电容的一个电极,当外部的加速度发生变化的时候,这个电极与在衬底上固定电极之间的电容也会随之变化,由此可以看出,电容式加速度微传感器中的电容值与外部加速度之间是对应的关系。

电容式加速度微传感器测量y轴方向的加速度。为了使灵敏度更高,可以把硅片和玻璃键合在一起,这样敏感质量块就变得既厚又大。质量块一般是由一个悬臂梁来支撑。如果想对这种设计进行改进,可以把悬臂梁的数目增加到2个或者多个。

质量块在平衡位置的时候,它的上、下电容极板的间距都是y0,相应的电容都是C。当微传感器感受到外部加速度作用时,质量块会发生位移,上、下电容分别变为

![]()

当Δy值很小时,对质量为m、加速度为a、弹性系数为k的二阶弹性系统来说,有ma=kΔy,其电容的变化量如下:(https://www.xing528.com)

即电容变化和外部加速度信号之间呈线性关系,对电容变化进行检测就可以得知外部加速度的值。

这种原理的微传感器最早于1991年见诸报道,是最早成功实现商业化的加速度微传感器之一,具有±5g的测量范围和0.005g的分辨率,在现实生活中,汽车的防撞气囊就用到了这个传感器。

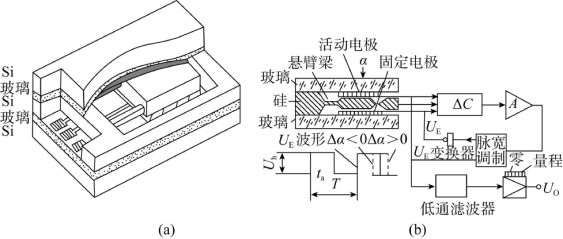

在敏感加速度质量块上施加一个静态平衡力,这个力由于力平衡原理会使质量块一直在接近零的位置上。这个与“位移量”大小成比例的静态平衡力就是平衡信号,由于它能够反映质量块的位移并且不让质量块偏离零点,所以它能代表加速度信号,只要知道平衡信号,就能得到加速度信号。图5-17(a)是根据力平衡概念和反馈原理设计的(零位)力平衡式硅电容式加速度传感器的结构图,其中它的敏感器件采用Si-玻璃-Si-玻璃-Si结构。这种结构是2两玻璃层(键合连接)在中间硅微结构的上、下,与悬臂梁连接的活动极板(质量块)构成差动平板电容器,如图5-17(b)所示。当有加速度a作用时,质量块沿垂直方向上下振动,这种振动使悬臂梁的水平位置偏离,进而引起了电容量的变化。电容量AC被检测(如开关一电容)电路检测到,并由放大器A输出到脉宽调制器,脉宽调制器感受到电容变化ΔC并输出对应的调制电压信号UE和![]() ,加到不同的差动平板电容器上,这样可以在活动极板相应位置产生一个静电力阻止活动极板偏离零位。静电力大小为

,加到不同的差动平板电容器上,这样可以在活动极板相应位置产生一个静电力阻止活动极板偏离零位。静电力大小为

图5-17 零位平衡式硅电容式加速度传感器

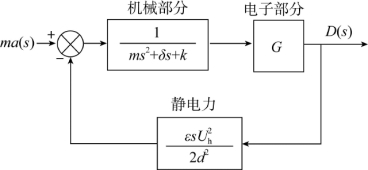

图5-18为脉宽调制静电伺服系统框图,该系统的传递函数表示为

![]()

式中,D为UE的占空比,m为活动极板(质量块)及悬臂梁的质量,δ为系统阻尼系数,k为系统刚度,Uh为电压UE的幅值,G为电路增益,s为拉氏因子,A0为极板有效面积,d为板间距,ε为空气介电常数。占空比D=ta/T,ta与T分别为脉宽调制信号UE的脉宽和周期。当增益d很大时,在低频范围内,有

![]()

对传递函数进行简化,可以得到

![]()

显而易见,UE的占空比D与加速度a成正比。从平板电容器的工作原理可知,板间距d越小,它的灵敏度越高。该微传感器的间距d小于1μm,因而具有很高的灵敏度,适用于检测微弱的低频加速度。

图5-18 脉宽调制静电伺服系统框图

如果把上述差动微结构改为梳状微结构,如图5-19所示,加速度方向改为水平方向,在敏感可动(质量块)极板上制作长100μm,厚2μm的横臂,则其侧面与双层固定极板侧面构成多个平行差动平板电容器。在加速度作用下,动极板沿着水平轴线振动,所有差动平板式电容器的工作原理与力平衡式硅电容式加速度传感器的工作原理都是相同的。

图5-19 微集成式加速度传感器

最早的电容式加速度微传感器是美国ADI公司发明的ADXL50,早在1994年,它就产品化了,它的敏感元件是用多晶硅表面加工工艺制作的,在芯片上集成有检测电路的传感器芯片。

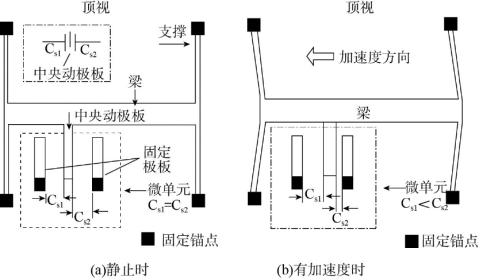

由于空间的限制,仅仅一对电极极板所构成的电容器的电容值很小,灵敏度很低,因此ADXL50采用了梳状电极结构,通过采用多对平行电极,可在有限的空间内提高电容值,进而提高加速度传感器的灵敏度。图5-20所示为其工作原理。差动电容Cs1和Cs2作为敏感元件,由2片固定的外侧极板和可移动的中央动极板联合组成。中央动极板受加速度的作用会发生左右移动,如果没有加速度感应,Cs1和Cs2相等,如果有加速度感应,2个电容之间的差会因为敏感质量(梁)带动中央动极板移动而产生变化。

图5-20 ADXL50加速度微传感器工作原理

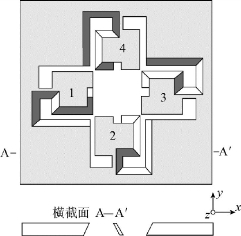

对电容式加速度微传感器进行改造,要从敏感结构下手。外形结构参数为6mm×4mm×1.4mm的一种四悬臂梁结构三轴加速度微传感器,它有4个带质量块的悬臂梁、4个独立的信号读出电极和4个参考电极。利用图5-21解释敏感结构及其作用机理,敏感梁有2个方面的结构特征被这种传感器应用:第一,在厚度方向的刚度很小但可以感知加速度;第二,在其他方向具有相对较高的刚度但不可以感知加速度。以正x方向的惯性力作用为例,x方向惯性力对质量块1和3的支撑梁的影响可以忽略,质量块2和4受力使其支撑梁弯曲,但实际上支撑质量块2和4的悬臂梁的厚度方向相对z轴的偏转方向相反,质量块2的位移方向背离纸面向外,相当于向外拉,质量块4则朝向纸面向里位移,相当于受压。因此,它们与底面构成的2个电容一个增大,另一个减小,形成了差动。

图5-21 三轴加速度计原理的顶视图和横截面图

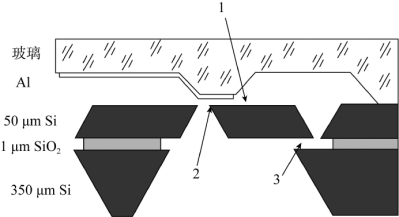

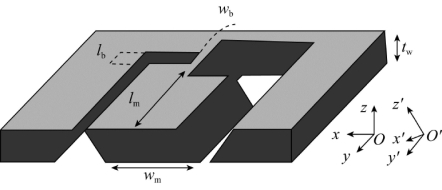

SOI加速度传感器的横截面示意图如图5-22所示,敏感梁的厚度方向与加速度传感器的法线方向(z轴)成35.26(tan35.26=0.707),这是各向异性腐蚀的结果。单轴加速度传感器的总体坐标系与局部坐标系的关系如图5-23所示。

图5-22 SOI加速度传感器的横截面示意图

1——敏感盾量块和梁(虚线部分);2——信号读出电容、超量程保护装置和压膜阻尼;3——超量程保护装置

图5-23 单轴加速度传感器的总体坐标系与局部坐标系的关系

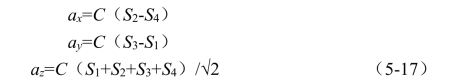

根据实际敏感结构特征,3个加速度分量为:

式中,C——由几何结构参数决定的系数(m/s2·V),

Si第i个梁和质量块之间的电信号(V),i=1~4。

(三)谐振式加速度微传感器

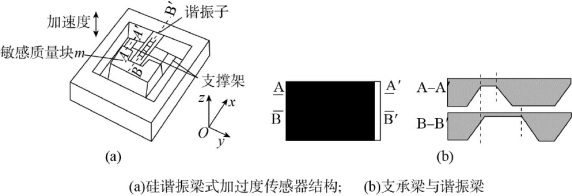

硅谐振梁式加速度传感器结构如图5-24所示。其中,塔形敏感质量块m悬挂在与其中心线平行且对称的2根起水平支承作用的悬臂梁上,悬臂梁另一端是被固定在框架上的,一根具有检测信号功能的谐振(悬臂)梁在中心轴线上。当敏感质量块m在加速度的作用下对悬臂梁产生载荷时,悬臂梁会有拉伸或压缩的应变,硅梁的谐振频率发生变化,其变化量与被测加速度成正比。

由图5-24(b)可见,支承梁(A-A’剖面)比谐振梁(B-B’剖面)不仅短还厚,其长度比和厚度比与谐振频率的灵敏度有关。如果以下尺寸是已知的:硅框基底4mm×4mm×1.3mm,敏感质量块1.55mm×2mm×0.3mm,支承梁0.35mm×0.2mm×0.022mm,谐振梁0.7mm×0.2mm×0.0055mm,那么梁的长度比为0.5,厚度比为4。以这样的尺寸构成的整个悬挂系统固有频率约为1.5kHz。谐振梁尺寸由基本谐振频率100kHz(不受加速度作用时)和灵敏度(如选200Hz/g)决定,这个谐振频率值(100kHz)应比整个悬挂系统的谐振频率(1.5kHz)高出几十倍。

图5-24 硅谐振梁式加速度微传感器原理结构图

工作时,交变电压Uac=cosωt如和直流偏压Udc加在制作在谐振梁表面的激励电阻上,这样谐振梁沿中心轴线方向会有交变热应力,当其固有频率等于梁的谐振频率时,阻值就会与谐振频率的趋势一样,检测电桥输出同频变化的电压信号。当有沿垂直(z轴)的加速度作用无敏感质量块m时,敏感质量块m将沿z轴方向向下移动,使支承梁弯曲。另外,因谐振梁与支承梁的厚度不一样,两者的中性轴没在同一个平面上,这也是谐振梁发生拉伸(或压缩)应变的一个原因,该应变(应力)附加在交变热应力上,改变(无质量块m作用时)自身谐振频率,其改变量与(质量块m)被测加速度成函数关系。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。