1.刮削的概念

刮削是指用刮刀在工件表面上刮去一层很薄的金属,以提高工件加工精度的加工方法。

1)刮削的原理

将工件与标准工具或与其配合的工件之间涂上一层显示剂,经过对研,使工件上较高的部位显示出来,然后用刮刀进行微量切削,刮去较高部位的金属层。经过这样反复对研和刮削,工件就能达到正确的形状种精度要求。

2)刮削的种类

刮削可分为平面刮削和曲面刮削两种。平面刮削有单个平面刮削(如平板刮削、工件台面刮削等)和组合平面刮削(如V形导轨面刮削、燕尾槽面刮削等)两种。曲面刮削有内圆柱面刮削、内圆锥面刮削和球面刮削等。

3)刮削余量

刮削时需要反复操作,每次的刮削量很少,因此机械加工所留下的刮削余量不能太大,一般为0.05~0.40 mm。工作面积大时余量大;刮削前加工误差大时余量大;工件结构刚性差时容易变形,余量也应大些。

4)刮削的特点和作用

刮削能获得很高的尺寸精度、形状和位置精度、接触精度、传动精度和很小的表面粗糙度,因为刮削具有切削量小、切削力小、产生热量小、装夹变形小等特点,不存在车、铣、刨等机械加工中不可避免的振动、热变形等因素。

由于工件在刮削过程中受到刮刀多次反复推挤和压光作用,因此,表面组织变得比原来紧密,并能得到较小的表面粗糙度。经过刮削,可以提高工件的形状精度和配合精度;增加接触面积,从而增大承载能力;形成均匀的微浅凹坑,创造良好的存油条件;提高工件表面质量,从而提高工件的耐磨和耐蚀性,延长使用寿命;刮削还能使工件表面和整机增加美观性。

机床导轨和滑动轴承的接触面、工具和量具的接触面及密封表面等,在机械加工之后也常用刮削方法进行加工。

2.刮削工具

1)刮刀

刮刀一般用碳素工具钢或轴承钢锻制而成。刮削硬工件时,可用焊有硬质合金刀头的刮刀。

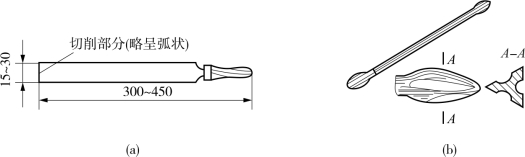

刮刀有平面刮刀和曲面刮刀两种。图8-43(a)为最常用的一种平面刮刀,用来刮削平面。图8-43(b)为一种曲面刮刀,也称为三角刮刀,用来刮削内曲面。

(https://www.xing528.com)

(https://www.xing528.com)

图8-43 刮刀

(a)平面刮刀 (b)曲面刮刀

2)校准工具

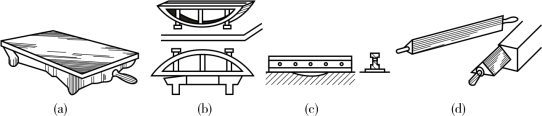

校准工具也称为研具,不仅用来检验刮削表面精度,还可用来与刮削表面对研,显示接触点的多少和分布情况,为刮削提供依据。常用的校准工具有校准平板、桥式直尺、工字形直尺和角度直尺等,如图8-44所示。

图8-44 校准工具

(a)校准平板 (b)桥式直尺 (c)工字形直尺 (d)角度直尺

3)显示剂

显示剂是指在刮削过程中,为显示被刮削表面与校准工具表面接触的程度而在校准工具或被刮削表面上涂的一层显示材料。常用的显示剂有红丹油、蓝油等。

3.刮削方法

一般刮削工作分平面刮削和曲面刮削,具体操作时又有粗刮、细刮、精刮和刮花等方式。

1)平面刮削

手刮式和挺刮式是平面刮削的两种主要方法。

(1)手刮式。右手握刀柄,左手捏住刮刀头部约50 mm处,刮刀与刮削平面成25°~30°。刮削时,右臂将刮刀推向前,左手加压同时控制刮刀方向,到所需长度提起刮刀。

(2)挺刮式。将刀柄顶在小腹右下侧,左手在前,右手在后,握住离刀刃约80~100 mm的刀身部位,靠腿部和臂部的力量把刮刀推向前方,刮刀向前推进时双手加压,到所需长度时提起刮刀。

2)曲面刮削

曲面刮削时用曲面刮刀,如要求较高的滑动轴承的轴瓦为了获得良好的配合,需要刮削加工,这时采用曲面刮刀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。