1.外圆磨削

外圆磨削是指磨削工件的外圆柱面、外圆锥面等,外圆磨削可以在外圆磨床上进行,也可以在无心磨床上进行。万能外圆磨床上工件的装夹与其在卧式车床上的装夹基本相同,一般采用前后顶尖装夹、三爪自定心卡盘装夹、四爪单动卡盘装夹、花盘装夹、心轴装夹等。不同之处在于用前后顶尖装夹时,磨削顶尖不随工件一起转动,且中心孔在装夹前需要修研,以提高加工精度。中心孔修研后和顶尖一起擦净,并加上适当的润滑脂。磨外圆时一般采用纵向磨削法(纵磨法)、横向磨削法(横磨法)、综合磨削法和深磨法。其中常用的是纵磨法和横磨法。

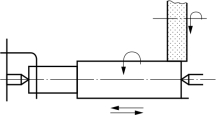

1)纵磨法

采用纵磨法磨削时,主运动是砂轮的高速旋转运动,工件低速旋转并随工作台做纵向往复直线进给运动。砂轮在工件往复行程的终点做周期性的径向间歇进给运动。纵磨法如图7-36所示。

纵磨法可以用同一砂轮磨削不同长度的工件,磨削深度很小(一般为0.005~0.01mm),磨削力小,加工质量高,但往往需要多次走刀才能切除余量,因此加工效率较低。纵磨法一般用于单件、小批量生产中磨削长度与直径之比较大的工件(即细长件)及精磨,在目前的实际生产中应用最广。

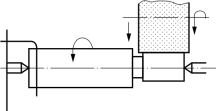

2)横磨法

采用横磨法(又称为径向切入磨法)磨削时,工件不做往复直线进给运动,砂轮以很慢的速度做连续或断续的径向进给,直至加工余量全部磨去,如图7-37所示。

图7-36 纵磨法

图7-37 横磨法

横磨法充分发挥了砂轮的切削能力,生产率高;但在磨削时,工件与砂轮的接触面积大,工件易变形和烧伤(温度高),加工质量差。横磨法一般用于成批或大批量生产中磨削刚性好且磨削长度较短的工件、台阶轴及其轴颈以及工件的粗磨等。

3)综合磨法

综合磨法磨削是指先用横磨法粗磨(相邻两段的搭接长度为5~10 mm),当工件上的加工余量为0.01~0.03 mm时,再采用纵磨法精磨。

4)深磨法

深磨法磨削是指使用较小的纵向进给量(一般为1~2mm/r)和较大的切削深度(一般为0.03 mm左右),在一次行程中切除全部的加工余量。

深磨法的生产率很高,一般只用于成批或大批量生产中磨削刚性好的工件,但要求加工表面两端有较大的距离,以便砂轮切入和切出。

2.内圆磨削

内圆磨削可在普通内圆磨床、万能内圆磨床、无心内圆磨床及行星磨床上完成。磨削内圆时,多数以工件的外圆或端面定位,一般采用三爪自定心卡盘装夹。内圆磨削与外圆磨削基本相同,一般采用纵磨法,但当磨削短孔或内成形面时采用横磨法。

内圆磨削时,砂轮刚性较差,易堵塞,磨损较快,磨削的速度较低,冷却和排屑条件差,工件易发热变形,因此,其生产率及加工质量都比外圆磨削低。为了改善磨削条件和提高磨削精度,除及时修整和更换砂轮外,一般选用较软和直径较大的砂轮并尽可能缩短砂轮轴伸出的长度。

3.圆锥面磨削(https://www.xing528.com)

1)转动工作台法

转动工作台法是将上工作台相对于下工作台转过α(α为所加工锥角的1/2)角度,使工件的旋转轴线与工作台的纵向进给方向的夹角为α,如图7-38(a)所示。转动工作台法一般用于小锥度、较长锥面的磨削加工。

2)转动砂轮架法

转动砂轮架法是将砂轮架在水平面内转过α角度,如图7-38(b)所示。转动砂轮架法一般用于大锥度锥面的磨削加工。

3)转动头架法

转动头架法是将头架相对于工作台转过α角度,如图7-38(c)所示。转动头架法一般用于大锥度、较短锥面的磨削加工。

4)成形刀法

成形刀法是将砂轮修整成与被磨锥面相同的角度的磨削方法。

图7-38 磨削圆锥面

(a)转动工作台磨长圆锥面 (b)转动砂轮架磨短圆锥面 (c)转动头架磨内圆锥面

4.平面磨削

平面磨削一般在平面磨床上进行,根据磨削时砂轮工作表面的不同,磨削方法分为两种,如图7-39所示。

图7-39 平面磨削的两种方法

(a)周边磨削法 (b)端面磨削法

1)周边磨削法

用砂轮的圆周面磨削工件上的平面称为周边磨削法(周磨法)。周磨法的特点是砂轮与工件的接触面积小,排屑及冷却条件好,工件的发热量少,砂轮圆周表面磨损均匀等,能得到较高的加工质量,但效率较低。周磨法一般用于精磨易弯曲变形的工件。

2)端面磨削法

用砂轮的端面磨削工件上的平面称为端面磨削法(端磨法)。端磨法的特点是砂轮与工件的接触面积大,排屑及冷却条件比较差,工件的发热量大,砂轮磨损不均匀等,所以加工质量较低,但砂轮刚性好,磨削效率高。端磨法一般用于粗磨形状简单的工件。为了改善磨削条件和提高磨削精度,可以选用大粒度、低硬度的杯形或碗形砂轮及镶块砂轮等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。