1.铣削用量

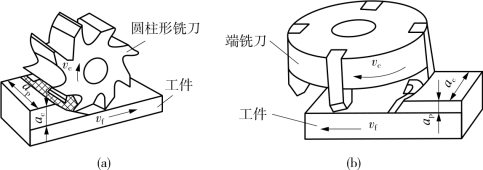

铣削时的铣削用量包括切削速度、进给量、背吃刀量(铣削深度)和侧吃刀量(铣削宽度)四个要素。铣平面时的铣削用量如图7-18所示。

图7-18 铣平面时的铣削用量

(a)在卧铣上铣平面 (b)在立铣上铣平面

(1)切削速度vc。切削速度vc即铣刀最大直径处的线速度,可由下式计算:

![]()

式中:vc为切削速度(m/min);d为铣刀直径(mm);n为铣刀每分钟转数(r/min)。

(2)进给量f。进给量f是铣削时工件在进给运动方向上相对刀具的移动量。由于铣刀为多刃刀具,计算时有以下三种度量方法。

①每齿进给量fz。每齿进给量fz是指铣刀每转过一个刀齿时,工件相对铣刀的进给量(即铣刀每转过一个刀齿,工件沿进给方向移动的距离),其单位为mm/z。

②每转进给量fr。每转进给量fr是指铣刀每转一转时,工件相对铣刀的进给量(即铣刀每转一转,工件沿进给方向移动的距离),其单位为mm/r。

③每分钟进给量vf。每分钟进给量vf又称为进给速度,是指工件相对于铣刀每分钟的进给量(即每分钟工件沿进给方向移动的距离),其单位为mm/min。上述三者的关系为:

![]()

式中:z为铣刀齿数;n为铣刀每分钟转数(r/min)。

(3)背吃刀量ap。背吃刀量ap又称为铣削深度,是平行于铣刀轴线方向测量的切削层尺寸(切削层是指工件上正被刀刃切削的那层金属),单位为mm。因周铣与端铣时相对于工件的方位不同,故铣削深度的标示也有所不同。

(4)侧吃刀量ae。侧吃刀量ae又称为铣削宽度,是垂直于铣刀轴线方向测量的切削层尺寸,单位为mm。

通常粗加工时为了保证必要的刀具耐用度,首先应优先采用较大的侧吃刀量或背吃刀量,其次是加大进给量,最后才是根据刀具耐用度的要求选择适宜的切削速度。这样选择的原因是切削速度对刀具耐用度影响最大,进给量次之,侧吃刀量或背吃刀量影响最小。精加工时为了减小工艺系统的弹性变形,必须采用较小的进给量,同时为了抑制积屑瘤的产生,应使用硬质合金铣刀并应采用较高的切削速度。使用高速钢铣刀时应采用较低的切削速度,如铣削过程中不产生积屑瘤,也应采用较大的切削速度。(https://www.xing528.com)

2.铣削方式

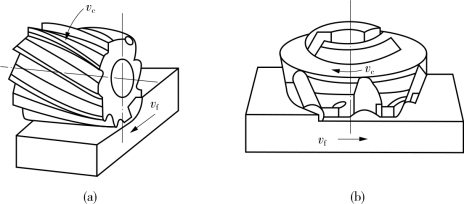

1)周铣和端铣用刀齿分布在圆周表面的圆柱铣刀进行铣削的方式称为周铣,用刀齿分布在圆柱端面上的端面铣刀进行铣削的方式称为端铣,如图7-19所示。

图7-19 周铣和端铣

(a)周铣 (b)端铣

与周铣相比,端铣铣平面较为有利,原因如下。

(1)端铣刀的主切削刃刚接触工件时,切屑厚度不等于零,使刀刃不易磨损。

(2)端铣刀的刀杆伸出较短,刚性好,刀杆不易变形,可用较大的切削用量。

(3)端铣刀的副切削刃对已加工表面有修光作用,能使表面粗糙度降低。周铣的工件表面则有圆弧形波纹。

(4)同时参加切削的端铣刀齿数较多,切削力的变化程度较小,因此工作时振动较周铣为小。

由此可见,端铣法的加工质量较好,生产率较高,所以铣削平面大多采用端铣。但是,周铣对加工各种形面的适应性较广,如有些形面(如成形面等)则不能用端铣。

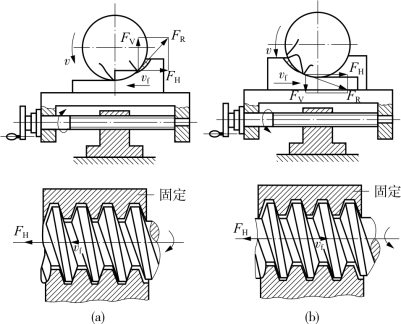

2)逆铣和顺铣

周铣又可分为逆铣法和顺铣法,如图7-20所示。逆铣时,铣刀的旋转方向与工件的进给方向相反;顺铣时,铣刀的旋转方向与工件的进给方向相同。逆铣时,切屑的厚度从零开始渐增。实际上,铣刀的刀刃开始接触工件后,将在表面滑行一段距离才真正切入金属。这使得刀刃容易磨损,并增大加工表面的粗糙度。逆铣时,铣刀对工件有向上的切削分力,影响工件安装在工作台上的稳固性。

图7-20 逆铣和顺铣

(a)逆铣 (b)顺铣

顺铣则没有上述缺点。但是,顺铣时工件的进给会受工作台传动丝杠与螺母之间间隙的影响。因为铣削的水平分力与工件的进给方向相同,铣削力忽大忽小,就会使工作台窜动和进给量不均匀,甚至引起打刀或损坏机床,因此,必须在纵向进给丝杠处有消除间隙的装置时才能采用顺铣。但一般铣床上没有消除丝杠螺母间隙的装置,因此只能采用逆铣法。另外,对铸、锻件表面的粗加工,顺铣因刀齿首先接触黑皮,将加剧刀具的磨损,此时,也是以逆铣为妥。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。