在车床上车三角螺纹,有高速钢车刀低速车削和硬质合金车刀高速车削两种方法。

1.高速钢车刀低速车削三角螺纹

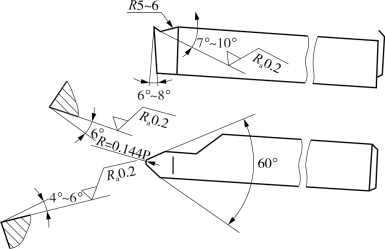

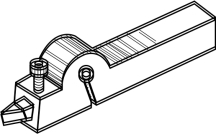

螺纹截面形状的精确度取决于螺纹车刀刃磨后的形状及车床上安装的位置是否正确。车刀可用整体式高速钢螺纹车刀,如图6-55所示。但如果选用如图6-56所示弹性刀杆装夹的高速钢螺纹车刀,可避免车削时扎刀,车削的螺纹表面质量也高。

图6-55 整体式高速钢螺纹车刀

图6-56 弹性刀杆装夹的高速钢螺纹车刀

在对精度要求不高的螺纹或粗加工时,高速钢车刀磨出前角γ0=7°~10°,则刀尖角ε应为59°,前角越大,刀尖角越小。三角螺纹的螺旋升角很小,可忽略不计,故只要磨出车刀两侧后角为6°~8°即可。对精度要求高的螺纹或精加工时,刀尖角ε应等于螺纹牙型角(公制为60°,英制为55°),前角γ0=0°,以保证得到正确的牙型。螺纹车刀刃磨后,车刀前、后面表面粗糙度Ra要低。精车时,可用油石研磨螺纹车刀前后刀面,以提高精车质量。

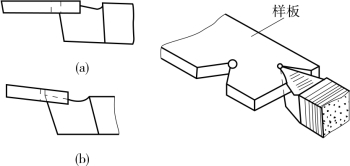

刃磨螺纹车刀,一般用样板测量刀尖角,如图6-57所示。测量时,样板水平放置,与刀尖的基面在同一平面,用透光法检验刀尖角。

图6-57 用样板测量刀尖角

(a)正确 (b)不正确

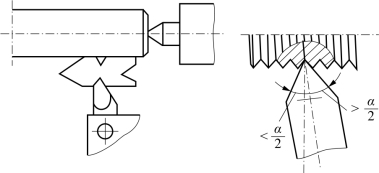

图6-58 外螺纹刀车刀的安装

螺纹车刀安装时,刀尖中心与车床主轴轴线严格等高,刀尖角的等分线垂直于主轴轴线,使螺纹两牙型半角相等,可用如图6-58所示的样板对刀。(https://www.xing528.com)

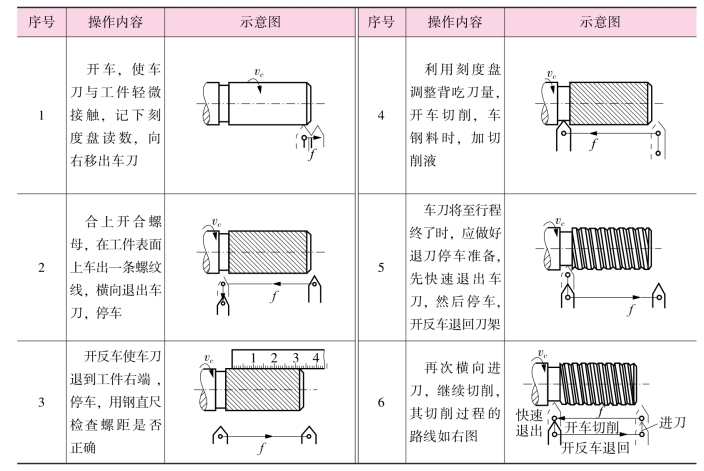

高速钢车刀低速车削三角螺纹的步骤如表6-3所示。

表6-3 高速钢车刀低速车削三角螺纹的步骤

车螺纹时,要选择好切削用量,一般粗车选切削速度vc=13~18 m/min,每次背吃刀量0.15 mm左右,计算好吃刀次数,留精车余量0.2 mm;精车选切削速度vc=5~10 m/min,每次背吃刀量0.02~0.05 mm,总切削深度为1.08P。

为了避免车刀与螺纹槽对不上而产生“乱扣”,在车削过程中和退刀时应始终保持主轴至刀架的传动系统不变,即不得脱开传动系统中任何齿轮或对开螺母。如果车床丝杠螺距是工件导程的整数倍,可在正车时按下开合螺母手柄车螺纹,扳起开合螺母手柄停止进给。

在粗车螺纹时用这种方法可提高效率。精车螺纹时,还是用倒车退刀,不要扳起开合螺母,这样容易控制加工尺寸和表面粗糙度。

车螺纹时要不断用切削液冷却、润滑工件。

2.硬质合金螺纹车刀高速车削三角螺纹

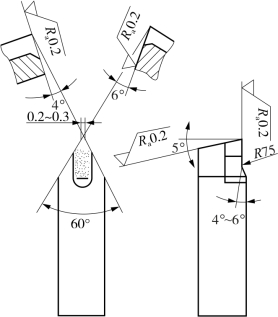

硬质合金螺纹车刀的几何角度如图6-59所示。刀尖磨出R0.5 mm圆弧,两主切削刃负倒棱。

硬质合金车刀高速车削三角螺纹的车削方法与用高速钢车刀相同,切削速度υc=20~50 m/min,每次的背吃刀量粗车取0.25 mm,精车取0.15 mm。

高速车削螺纹,生产率高,但对车削操作技术的要求较高。如退刀时间往往在几分之一秒内,要有熟练的操作技术,不然会撞坏刀具,造成设备事故。

高速车削螺纹时切削力大,弹性变形引起的螺纹牙型误差也较大,而且常会产生刀尖碎裂,使刀具材料的碎粒嵌入螺纹中,如不清除这些碎粒,车刀将在以后的车削中产生崩刃。清除这些碎粒可用手锯锯削的方法,至出现工件粉屑为止。

图6-59 硬质合金螺纹车刀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。