锻件的成形过程是由各种变形工序组成的。根据变形的性质和程度不同,自由锻工序可分为基本工序、辅助工序和修整工序三大类。

基本工序是指能够大幅度地改变坯料的形状和尺寸的工序,是锻造过程中的主要变形工序,如镦粗、拔长、冲孔、扩孔、心轴拔长、切割、弯曲、扭转、错移、锻接等,其中镦粗、拔长和冲孔三个工序应用得最多。辅助工序是指在坯料进入基本工序前的预先变形工序,如压钳口、切肩、压痕等。修整工序是指用来精整锻件尺寸和形状,消除锻件表面不平、歪曲等,使锻件完全达到锻件图样要求的工序,如滚圆、平整及校正等。

1.镦粗

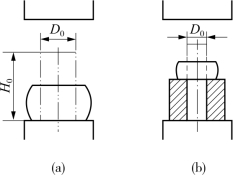

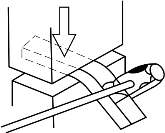

镦粗是自由锻最基本的工序,是使毛坯高度减小、横截面积增大的锻造工序。镦粗有完全镦粗和局部镦粗两种方式,如图3-9所示。镦粗主要用来锻造圆盘类(如齿轮坯)及法兰等锻件。锻造空心锻件可作为冲孔前的预备工序。

镦粗的一般原则、操作方法及注意事项如下。

(1)所用镦粗坯料的截面一般是圆形的,如果是方形截面的坯料,镦粗时应将坯料锻成圆形再镦粗,以免形成夹层。

(2)始锻温度采用坯料允许的最高始锻温度,并应烧透镦粗坯料。坯料的加热要均匀,否则镦粗时工件变形不均匀,对某些材料还可能造成锻裂。

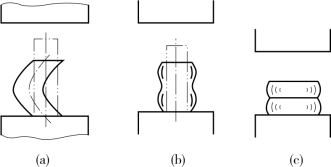

(3)坯料的原始高径(或边长)比应小于2.5,否则镦粗时会产生镦弯,或形成双鼓形及夹层等锻造缺陷,如图3-10所示。局部镦粗时,镦粗部分的高径比也应满足上述要求。

图3-9 镦粗

(a)完全镦粗 (b)局部镦粗

图3-10 坯料高径比太大时镦粗形成的缺陷

(a)镦弯 (b)双鼓形 (c)夹层

2.拔长

拔长又称为延伸或引伸,是指使坯料横截面积减小而长度增大的工序。拔长用于锻制长度大而截面小的工件,如轴类、杆类和长筒形类锻件,还常用来改善锻件的内部质量。

拔长操作时,应注意以下几点。

(1)坯料的宽高比应小于2.5,否则翻转90°后再锻打时容易产生弯曲,甚至造成夹层缺陷。

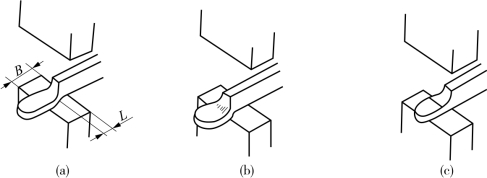

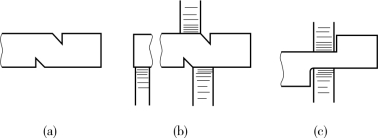

(2)拔长过程中,坯料应沿砧铁的宽度方向送进,每次的送进量应为砧铁宽度的30%~70%,如图3-11(a)所示;送进量太大,金属主要向宽度方向流动,反而降低拔长率,如图3-11(b)所示;送进量太小,又容易产生夹层,如图3-11(c)所示。另外,单边压下量应小于送进量,否则会产生折叠。

图3-11 拔长时的送进方向和进给量

(a)送进量合适 (b)送进量太大,拔长率降低 (c)送进量太小,产生夹层

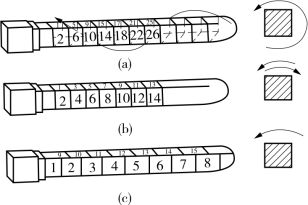

(3)拔长时,要将坯料不断反复地翻转90°并沿轴向送进,如图3-12(a)所示。螺旋式翻转拔长如图3-12(b)所示,它是将毛坯沿一个方向翻转90°,并沿轴向送进的操作。单面顺序拔长如图3-12(c)所示,它是将毛坯沿整个长度方向锻打一遍后,再翻转90°并沿轴向送进的操作。用这种方法拔长时,应注意工件的宽厚比不要超过2.5,否则再次翻转继续拔长时容易产生折叠。

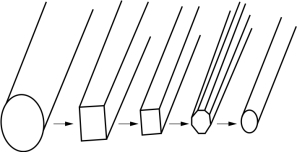

(4)拔长工序总是用在方形截面的坯料中,若坯料是圆形截面的,应锻成方形截面,然后拔长到接近所需直径时再滚圆,如图3-13所示。

图3-12 拔长时锻件的翻转方向

(a)反复翻转拔长 (b)螺旋式翻转拔长 (c)单面顺序拔长

(https://www.xing528.com)

(https://www.xing528.com)

图3-13 大直径坯料拔长时的变形过程

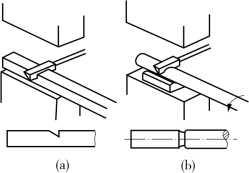

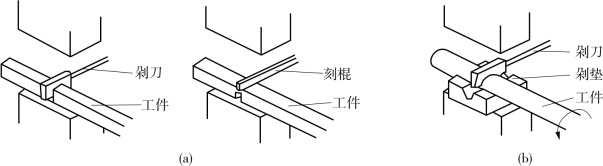

(5)局部拔长时,应先压肩,以使过渡表面平整。压肩分为方料压肩和圆料压肩,如图3-14所示。

3.冲孔

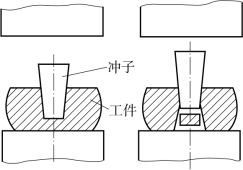

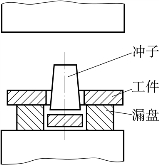

冲孔是指在坯料上锻出盲孔或通孔的锻造工序。常用的冲孔方法有双面冲孔(见图3-15)和单面冲孔(见图3-16)。

图3-14 压肩

(a)方料压肩 (b)圆料压肩

图3-15 双面冲孔

图3-16 单面冲孔

坯料应在冲孔前加热到始锻温度,而且要均匀热透,从而保证有足够的塑性,以防坯料被冲裂或损坏冲子,冲孔完毕后冲子也应易于拔出。

坯料应在冲孔前镦粗,以减少冲孔的深度并使端面平整。为了保证孔位正确,防止冲偏,冲孔前应先试冲,即冲孔前首先用冲子轻轻冲出孔的压痕,然后检查孔的位置是否正确,经检查无误后在压痕内撒少量煤粉,以利于拔出冲子,然后继续冲深,要注意防止冲歪。

双面冲孔法是最常用的冲孔方法,一般在孔冲到坯料厚度的2/3~3/4时取出冲子,翻转工件从反面冲透。较薄的锻件可采用单面冲孔法,单面冲孔时应将冲子大头朝下,漏盘孔径不宜太大,且需要对正。

4.弯曲

弯曲是指使坯料弯成一定角度或形状的锻造工序,常用于各种弯曲轴类锻件,如图3-17所示。弯曲时只需将坯料待弯曲部分加热。

5.错移

错移是指将毛坯的一部分相对另一部分上、下错开,但仍保持这两部分轴心线平行的锻造工序。错移常用于曲轴的锻造。错移前毛坯须先进行压肩等辅助工序,如图3-18所示。

图3-17 弯曲

图3-18 错移

(a)压肩 (b)锻打 (c)修整

6.切割

切割是指将坯料分割开或切除钢锭的冒口、底部,切除锻件料头的工序,如图3-19所示。切割的基本工具是各种形状的剁刀。

图3-19 切割

(a)方料的切割 (b)圆料的切割

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。