造型时可根据铸件的形状、大小和生产批量选择造型方法。造型的方法可分为机器造型和手工造型两大类。机器造型中的填砂、紧实、起模等基本操作都已实现机械化,生产率高,铸件质量高,质量稳定,易于组织自动流水线生产,大大减轻了工人劳动强度,适于成批、大量生产。手工造型成本低,操作灵活,适应性强,生产准备工作简单;但生产率低,质量不稳定,工人劳动强度高,主要用于单件、小批量生产及新产品试制等。下面只介绍手工造型。

手工造型常用的是砂箱和造型工具。砂箱固紧所捣实的砂子,以便于铸型的搬运及在浇注时承受液体金属的压力。造型工具主要有浇口棒、舂砂锤、通气针、起模针、镘刀、秋叶、提钩和皮老虎等。手工造型操作灵活,使用图2-3所示的造型工具可进行整模造型、分模造型、活块造型、挖砂造型、三箱造型、地坑造型及刮板造型等。

图2-3 常用手工造型工具

(a)浇口棒 (b)舂砂锤 (c)通气针 (d)起模针 (e)镘刀 (f)秋叶 (g)提钩 (h)皮老虎

1.整模造型

整模造型的模样是整体结构,其最大截面为平面,在模样一端,整模造型的分型面多为平面。

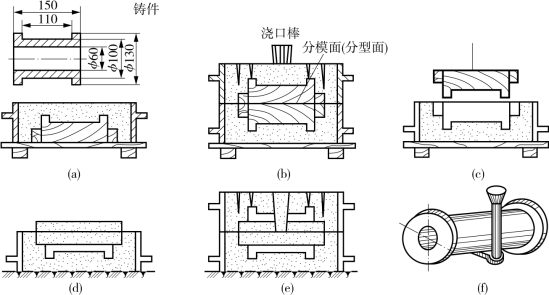

整模造型操作简单,适用于形状简单的铸件,如盘、盖类。齿轮整模造型的过程如图2-4所示。

图2-4 齿轮整模造型的过程

(a)造下型、填砂、舂砂 (b)刮平、翻箱 (c)造上型、扎气孔、做泥号(d)起箱、起模、开浇口 (e)合型 (f)落砂后带浇口的铸件

2.分模造型

分模造型的模样是分开的,模样的分开面(称为分型面)必须是模样的最大截面,以利于起模。分模造型过程与整模造型过程基本相似,不同的是造上型时增加置放上模样和取下上半模样两个操作。

分模造型适用于形状复杂的铸件,如套筒、管子和阀体等。套筒分模造型的过程如图2-5所示。

图2-5 套筒分模造型的过程

(a)造下型 (b)造上型 (c)开箱、起模 (d)开浇口、下芯 (e)合型 (f)带浇口的铸件

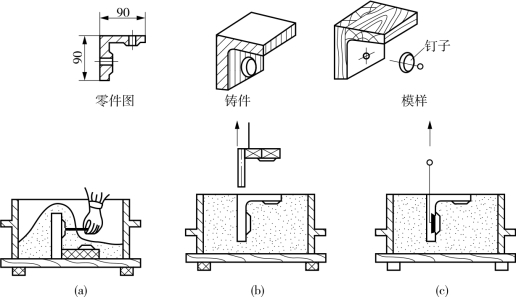

3.活块造型

当模样有妨碍起模的侧面伸出部分(如小凸台)时,常将该部分做成可拆卸或能活动的活块,这样的造型方式称为活块造型。活块造型在起模时,先将模样主体取出,再将留在铸型内的活块单独取出。

用钉子连接的活块造型如图2-6所示,应注意先将活块四周的型砂塞紧,然后拔出钉子。

(https://www.xing528.com)

(https://www.xing528.com)

图2-6 用钉子连接的活块造型

(a)造下型、拔出钉子 (b)取出模样主体 (c)取出活块

4.挖砂造型

铸件按结构特点需要采用分模造型时,若由于条件限制(如模样太薄,制模困难)仍需要做成整模,为便于起模,下型分型面需挖成曲面或有高低变化的阶梯形状(称为不平分型面),这种造型方法称为挖砂造型。手轮的挖砂造型过程如图2-7所示。

图2-7 手轮的挖砂造型过程

(a)造下型 (b)翻下型、挖修分型面 (c)造上型、开箱、起模 (d)合型 (e)带浇口的铸件

5.三箱造型

用三个砂箱制造铸型的过程称为三箱造型。前述各种造型方法都是使用两个砂箱,操作简便,应用广泛。但有些铸件如果两端截面尺寸大于中间截面尺寸,需要用三个砂箱从两个方向分别起模,如带轮铸造。带轮的三箱造型过程如图2-8所示。

图2-8 带轮的三箱造型过程

(a)造下箱 (b)翻箱、造中箱 (c)造上箱 (d)依次取箱 (e)下芯合型

6.地坑造型

在铸造车间的地上或砂坑内直接造型的方法称为地坑造型。大型铸件单件生产时,为了节省砂箱、降低铸型高度、便于浇注操作,多采用地坑造型。图2-9为地坑造型结构,造型时需要考虑浇注时能顺利地将地坑中的气体引出地面,常以焦炭、炉渣等透气物料垫底,并用通气管引出气体。

图2-9 地坑造型结构

7.刮板造型

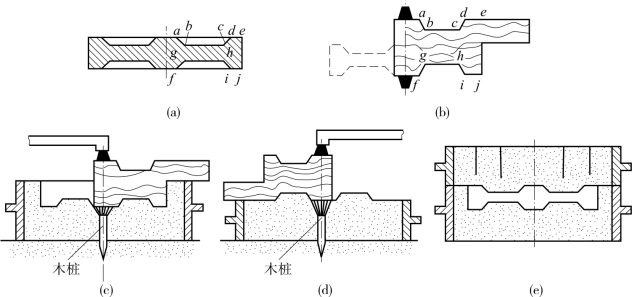

尺寸大于500 mm的旋转体铸件,如带轮、飞轮、大齿轮等单件生产时,为了节省木材、模样加工时间及费用,可采用刮板造型。刮板是一块和铸件截面形状相适应的木板。造型时将刮板绕着固定的中心轴旋转,在砂型中刮制出所需的型腔。带轮铸件的刮板造型过程如图2-10所示。

图2-10 带轮铸件的刮板造型过程

(a)带轮铸件 (b)刮板(图中字母表示与铸件的对应部位) (c)刮制下型 (d)刮制上型 (e)合型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。