1.氨合成塔的结构特点及基本要求

氨合成的条件是高温高压有催化剂,且氨合成塔是合成氨生产的主要设备之一,而合成氨的原料氢、氮在高温高压下均对碳钢均有一定的腐蚀作用。造成腐蚀的原因是:

(1)氢脆,即氢溶解于金属晶格之中,使钢材在缓慢变形中发生脆性破坏。

(2)氢腐蚀,氢气渗入钢材内部,与碳化物作用生成CH4,CH4聚集于晶界微观孔隙中形成高压,导致应力集中,沿晶界出现破坏裂纹。在高温高压下,氮能与钢中铁元素及其他合金元素缓慢生成硬而脆的金属氮化物,导致金属力学性能降低。

为适应氨合成反应的条件,并解决上述问题,氨合成塔通常都由内件与外筒两部分组成,内件置于外筒之内。进入合成塔的气体先经过内件与外筒之间的环隙,内件外面设有保温层,以减少向外筒的散热。故外筒主要承受高压,但不承受高温,可用普通低合金钢或优质低碳钢制成。在正常情况下寿命可达四五十年以上。内件虽然在500左右的高温下操作,但只承受环隙与内件气流的压差,一般仅1~2MPa,从而降低了对内件材料的要求。内件一般可用合金钢制作,其使用寿命一般比外筒短多了。内件由催化剂筐(触媒筐)、热交换器、电加热器三个主要部分构成,大型合成氨厂的内件电加热器,开工时由外加热炉供热还原催化剂。

合成塔内件的催化剂床层因换热形式的不同,可分为:连续换热式、多段间接换热式和多段冷激式三种塔。此外也有绝热式合成塔内件,在催化剂床层不进行热量的交换。不论何种塔型,工艺生产对氨合成塔的要求是相同的。主要要求如下:

①在正常操作条件下,反应能维持自热;塔的结构要有利于升温、还原,保证催化剂有较大的生产强度。

②催化剂床层温度分布合理,充分利用催化剂的活性。

③气流在催化剂床层内分布均匀,塔压降小。

④换热器传热强度大、体积小,高压容器空间利用率高。

⑤操作稳定、调节灵活,具有较大的操作弹性。

⑥结构简单可靠,各部件的连接和保温合理,内件在塔内有自由伸缩的空间,以减少热应力的影响。

以上这些要求有时是相互矛盾的,在实际进行合成塔设计时要分清主次妥善解决这些矛盾。

氨合成塔内件结构繁多,目前采用较多的是两种:冷管式和冷激式。前者属于连续换热式,后者属于多段冷激式。近年来为减小床层压力降、降低循环功耗,将传统的塔内气流由轴向流动改为径向流动,取得了很好的效果。

2.冷管式氨合成塔

我国中小型合成氨厂常用的冷管式合成塔有:并流双套式冷管、并流三套管式和单管式冷管合成塔。

冷管式氨合成塔的内件由催化剂筐(触媒筐)、分气盒、热交换器、电加热器组成。

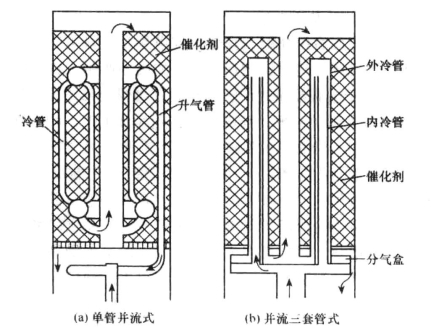

催化剂床层顶部不设置绝热层,反应热在此完全用来加热气体,温度上升很快;在床层的中、下部为冷管层,并流三套管由并流双套管演变而来,二者的差别仅在于内冷管一为单层,一为双层,如图11-32(a)、(b)所示。双层内冷管一端的层间间隙被焊死,形成“滞气层”,该层增大了内外管间的热阻,因而气体在内管温升小,使床层与内外环隙气体的温差增大,改善了上部床层的冷却效果。

图11-32 冷管式氨合成塔内件示意图(https://www.xing528.com)

并流三套管的主要优点是床层温度分布较合理,催化剂生产强度高,结构可靠、操作稳定、适应性强;其缺点是结构较复杂,冷管与分气盒占据较多空间,催化剂还原时床层下部受冷管传热的影响升温较困难,还原不易彻底。此类内件在中国广泛用于φ800~1000的合成塔。

3.冷激式氨合成塔

冷激式氨合成塔有轴向冷激和径向冷激两种。

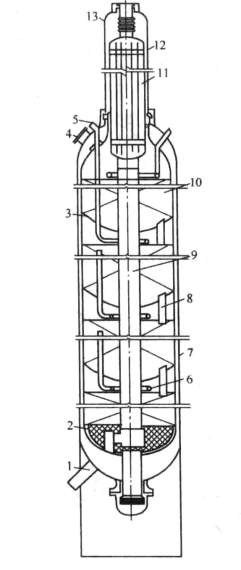

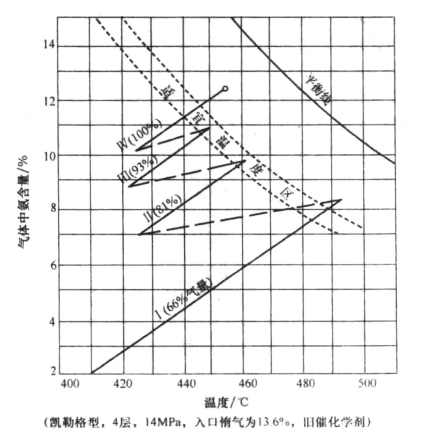

图11-33为大型氨厂立式轴向四段冷激式氨合成塔(凯洛格型),其图11-34为该合成塔内温度分布情况。其状为上小下大的瓶式,在缩口部位密封,以便解决大塔径造成的密封困难。内件包括四层催化剂、层间气体混合装置(冷激管和挡板)以及列管式换热器。气体由塔底封头接管进入塔内,向上流经内件与外筒之环隙以冷却外筒。气体穿过催化剂筐缩口部分向上流过换热器与上筒体的环形空间,折流向上穿过换热器的管间,被加热到400℃左右入第一层催化剂。经反应后温度升至500℃左右,在第一、二层间反应气与来自冷激气接管的冷激气混合降温,而后进入第二层催化剂,依此类推,最后气体由第四层催化剂层底部流出,而后折流向上穿过中心管与换热器的管内,换热后经波纹连接管流出塔外。

图11-33 立式轴向四段冷激式氨合成塔

1—塔底封头接管;2—氧化铝球;3—筛板;4—入孔;5—冷激气接管;6—冷激管;7—下筒体;8—卸料管;9—中民管;10—催化剂筐;11—换热器

该塔的优点是:用冷激气调节反应温度,操作方便,而且省去许多冷管,结构简单,内件可靠性好,合成塔筒体与内件上开设入孔,装卸催化剂时,不必将内件吊出,外筒密封在缩口处。

该塔的缺点是瓶式结构虽然便于密封,但在焊接合成塔封头前,必须将内件装妥。日产1000tNH3的合成塔重达300t,运输和安装均较困难,而且内件无法吊出,故设计时只考虑使用一周期,因为维修极为困难,特别是催化剂筐外的保温层损坏后更难检查修理。

图11-34 凯勒格型合成塔内温度分布情况

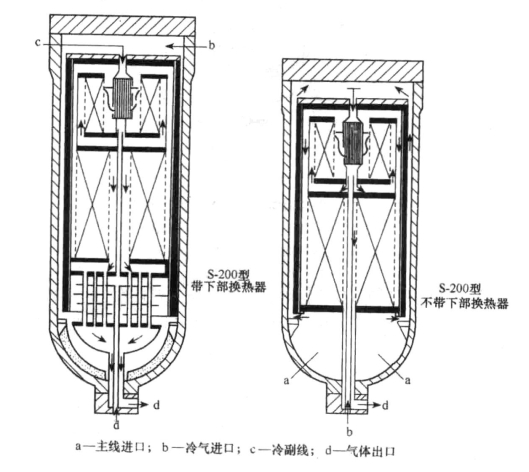

图11-35为适用于大型合成氨厂的不带底部换热器的S-200型径向氨合成塔。进塔反应气从塔底接口a进入,向上流经内外筒之间的环隙,再与床层换热器冷却旁路(冷副线)气体由塔底b进入,二者混合后进入第一催化剂底层沿径向呈辐射状流经催化剂层,再进入第二层催化剂底层,从外部沿径向向内流动,最后由中心管外面的环形通道下流,经塔底接口c流出塔外。

图11-35 不带底部换热器的S-200型径向氨合成塔

与轴向冷激式合成塔比较,径向合成塔具有如下优点:

①气体呈径向流动,流速远较轴向流动低,使用小颗粒催化剂时,其压力降仍然很小,因而合成塔的空速较高,催化剂的生产强度较大。

②对于一定的生产能力,催化剂装填量较少,故塔径较小,采用大盖密封便于运输、安装与检修。该塔存在的问题是如何有效地保证气体均匀流经催化剂床层而不发生偏流。现常采用的措施是在催化剂筐外设双层圆筒,与催化剂接触的一层均匀开孔、且开孔率高,另一层圆筒开孔率很低,当气流以高速穿过此层圆筒时,受到一定的阻力,以此使气体均匀分布。另外在上下两段催化剂床层中,仅在一定高度上装设多孔圆筒,催化剂装填高度高出多孔圆筒部分,以防催化剂床层下沉时气体走短路。

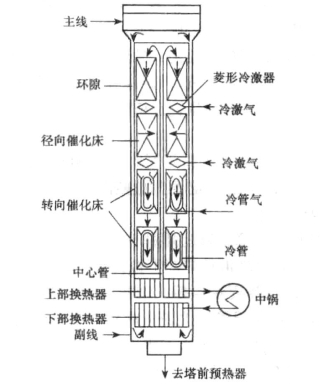

虽然径向流动合成塔在结构上比轴向流动合成塔稍微复杂,但气体通过催化剂床层的压力降要小得多,因此允许采用小颗粒的催化剂。为避免径向合成塔未反应的气体走短路,采取催化剂床层顶部留有一段死气层。现在此基础上开发了轴-径向混流型合成塔(或称混合流动型合成塔)如图11-36所示。

图11-36 混合流动型氨合成塔

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。