根据氨合成的工艺特点,工艺过程采用循环流程,、其中包括氨的合成、分离、原料气的压缩、升温、未参与反应的气体补压后循环使用、反应热量的回收利用及循环气的部分排放以控制循环气中惰性气体的平衡。

在流程设计中,要合理配置上述各环节。重点是合理的确定循环压缩机、新鲜原料气的补入及惰气放空的位置、氨分离的冷凝方式、冷热交换器的安排和热量回收的方式。

采用有油的往复压缩机的氨合成系统,由于压缩后气体中夹带油雾,新鲜气补入与循环压缩机的位置均不宜安排在合成塔之前。同时循环压缩机还应尽可能设置在流程中气量较少、温度较低的部位,以降低功耗。

采用离心式压缩机的氨合成系统,由于气体中无油雾,上述限制没有,而且新鲜气与循环气的压缩往往在同一压缩机的不同段里进行,有的甚至新鲜气与循环气直接在压缩机缸内混合。因此,新鲜气的补入与循环压缩机的位置在流程上可以是同一部位。

对于驰放气的排放,应设在惰性气体含量高、氨含量低的部位。氨分离冷凝方法以及冷热交换器的安排都以节省能量为原则,同时也应尽量回收合成反应热以降低系统的能量消耗。

因采用压缩机的型式、氨分离冷凝方法、热回收利用形式以及各部分相对位置的差异,形成不同的氨合成流程。

1.中小型氨合成流程

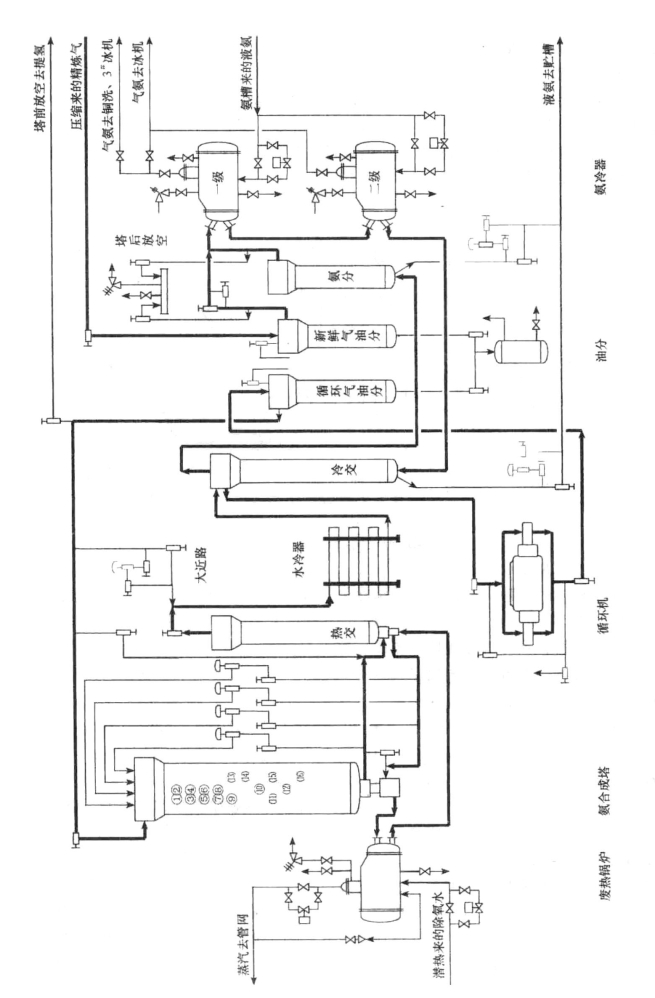

在这类流程中,新鲜气与循环气均由往复式压缩机加压,设置水冷器与氨冷器两级冷却分离,氨合成反应热仅用于预热进塔气体。其典型流程见图11-29。此类流程的特点是:放空气位置设在惰性气体含量最高、氨含量最低的部位,减少了氨损失和原料气的消耗;循环机安排在两次氨分离中间,循环气温度较低有利于压缩操作;新鲜气在油分离器中补入,在第二次氨分离时可进一步达到净化目的,即可除去油雾以及带入微量的CO2和H2O。

图11-29 中小型氨厂氨合成工艺流程图

对于15MPa下操作的小型合成氨厂,因操作压力低,水冷后很少有氨冷凝下来,为保证合成塔入口氨含量的要求,必须设置两个串联的氨冷器和氨分离器。(https://www.xing528.com)

2.大型氨合成流程

此类流程中,通常采用蒸汽透平驱动的带循环段的离心式压缩机,气体中不含油雾,新鲜气与循环气的压缩可直接配置在氨合成塔之前。氨合成反应热除预热进塔气体外,还用于加热锅炉给水或副产高压蒸汽,热量回收效果好。现在也有很多中型合成氨厂采用热量回收副产蒸汽的流程,如图11-30所示。

图11-30 大型氨合成工艺流程

3.驰放气的回收

在原料气最终净化过程中,除深冷分离外,采用其他方法,随新鲜氢氮气进入循环系统的CH4和Ar,因不参与反应在循环中不断积累,为保证这些惰性气体不影响氨合成,需要控制合理的惰性气体的浓度,这就要求排放部分循环气,还有从液氨贮槽中排放的一部分溶解在液氨中的氢氮气(贮槽气),这些从合成系统排放出来的气体,统称驰放气。

驰放气一般含H260%~70%、N220%~25%、CH47%~12%、Ar3%~8%。驰放气带出的H2损失,一般为合成氨厂H2的10%。为回收这部分气体,工业上常用的分离方法是变压吸附法、中空纤维膜分离法和深度冷冻法。

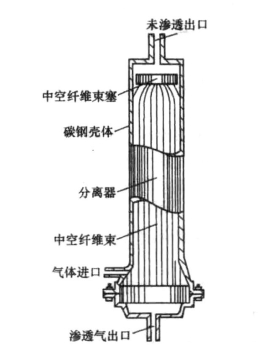

中空纤维膜分离法是利用中空纤维膜是以多孔不对称聚合物为基质,涂以高渗透性聚合物,此种材质具有选择渗透性,即氢渗透较快,而氮和甲烷渗透较慢,从而使H2与N2、CH4分离。未获得尽可能大地分离表面,将膜制成中空纤维并组装在高压金属容器中,膜分离器直径为10~20cm,长度为3~6m。经分离NH3后的驰放气进入分离器的壳程,因中空纤维管内外存在压力差,使H2通过膜壁渗入管内,管内H2不断增加,并沿管内从下部排出,其他气体在壳程内自下而上从顶部排出。分离出来的高浓度H2返回高压机,分离出来的其他气体则作为气体燃料使用,其中空纤维膜分离器见图11-31。

图11-31 中空纤维膜分离器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。