经CO变换后的气体中含有大量的CO2,CO2是氨合成催化剂的毒物,同时CO2又是制造尿素、碳铵、纯碱等的原料,所以在进入合成系统之前必须将CO2清除干净,故CO2的脱除和回收净化是脱碳过程的双重任务。

工业上脱碳常用溶液吸收法,依据吸收时CO2利用方式不同,可分为两类。

(1)循环吸收过程即吸收CO2后在再生塔解吸出纯态CO2,供生产尿素用。

(2)将吸收CO2的过程与生产产品同时进行,如联碱的生产过程。

而循环吸收法依据所用吸收剂的不同,可分为三种方法。

(1)物理法:常用的有水洗法、低温甲醇法、碳酸丙烯酯法、聚乙醇二甲醚法。

(2)化学法:碳酸钾法(因加活化剂不同分改良热钾碱法、催化热钾碱法)、有机胺法、氨水法。在化学吸收法中,溶剂的吸收能力与反应的化学能耗是评价和选择脱碳方法的一个重要指标。

(3)物理化学方法:环丁砜法、聚乙二醇二甲醚法物理吸收和化学吸收同时进行,这样既可保持溶液对CO2有较大的吸收能力,又可保证脱碳气体较高的净化度。

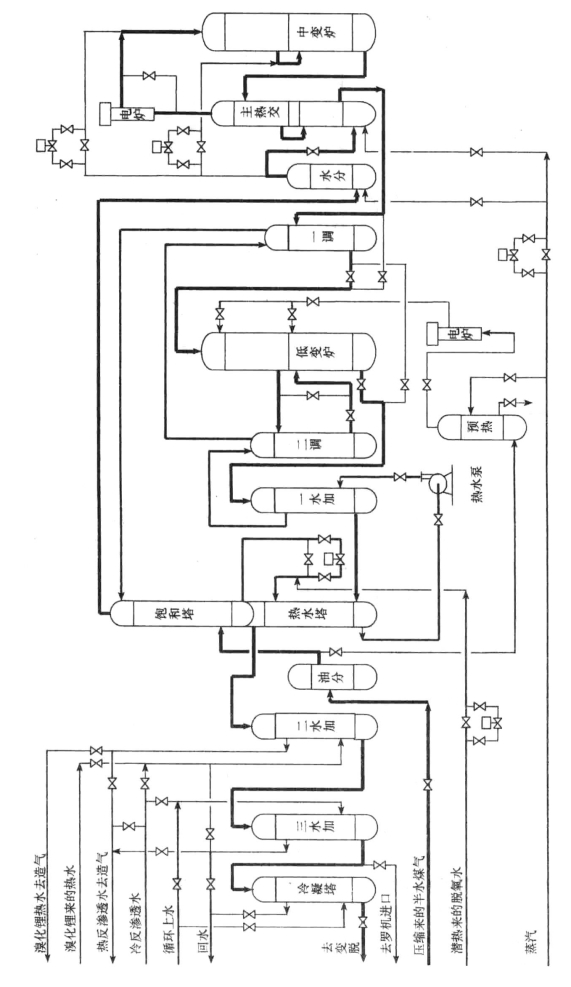

图11-17 CO变换中(高)串低变工艺流程图

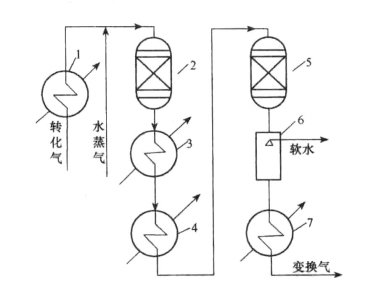

图11-18 CO中(高)变-低变串联流程

1—废热锅炉;2—高变炉;3—高变废热锅炉;4—甲烷化炉进气预热器;5—低变炉;6—饱和器;7—脱碳贫液再沸器

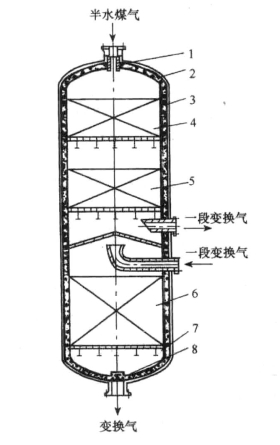

图11-19 为加压三段变换炉

1,8—气体分布装置;2—变换炉外壳;3—耐热混凝土衬里;4,5,6—催化剂;7—支架

1.碳酸丙烯酯法脱碳

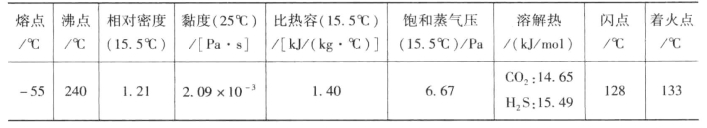

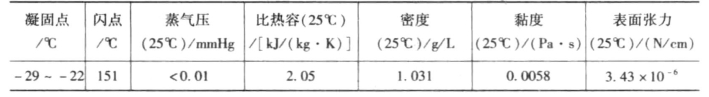

碳酸丙烯酯,结构式CH3(CHOCH2O)CO,无色透明液体,其主要物理性质见表11-14所示。

表11-14 碳酸丙烯酯的主要物理性质

碳酸丙烯酯对CO2吸收能力大,具有净化度高、能耗低、回收CO2纯度高等特点。纯净的碳酸丙烯酯略带芳香味,无色,溶于水和四氯化碳,能与乙醚、丙酮、苯等混溶。性质稳定、无毒,对碳钢设备无腐蚀,但降解后对碳钢有腐蚀;能选择性脱除合成氨原料气中的CO2、H2S和有机硫,而对H2、N2、CO等气体的溶解甚微。当使用一定时间后,由于溶解CO2、H2S、有机硫、烯烃、水及碳酸丙烯酯降解,使溶液变成棕黄色。各种气体在碳酸丙烯酯中的溶解度如表11-15所示。

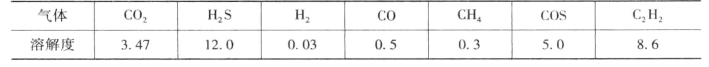

表11-15 0.1MPa、25℃时各种气体在碳酸丙烯酯中的溶解度/(m3气体/m3)

碳酸丙烯酯法脱CO2属典型的物理吸收过程,在压力较低时,其溶解过程遵循亨利定律。研究表明,该吸收过程还包括CO2分子由气相向液相扩散、溶解等过程,且液相扩散为控制步骤。故在脱碳塔的选择和设计上,应充分考虑提高液相湍动,气液逆流接触,减薄液膜厚度以及增加相际接触面等措施,以提高CO2的传递速率。在生产运行时,可通过加大溶剂喷淋密度或降低温度来提高CO2的吸收速率。

吸收条件:采用循环水作冷却剂,控制吸收温度夏季40℃左右,冬季25℃左右;吸收压力一般为1.2~2.8MPa;溶剂贫度依后续原料气的精制方法有所不同,若后续为铜洗流程,则净化气中CO2含量控制在1%左右,溶剂贫度控制在0.1~0.2m3CO2/m3溶剂;若后续为联醇工艺,则净化气中CO2含量控制在3%~5%左右,溶剂贫度控制在0.3~0.5m3CO2/m3溶剂。液气比一般控制在6~12,溶剂中水分控制在1%~3%。

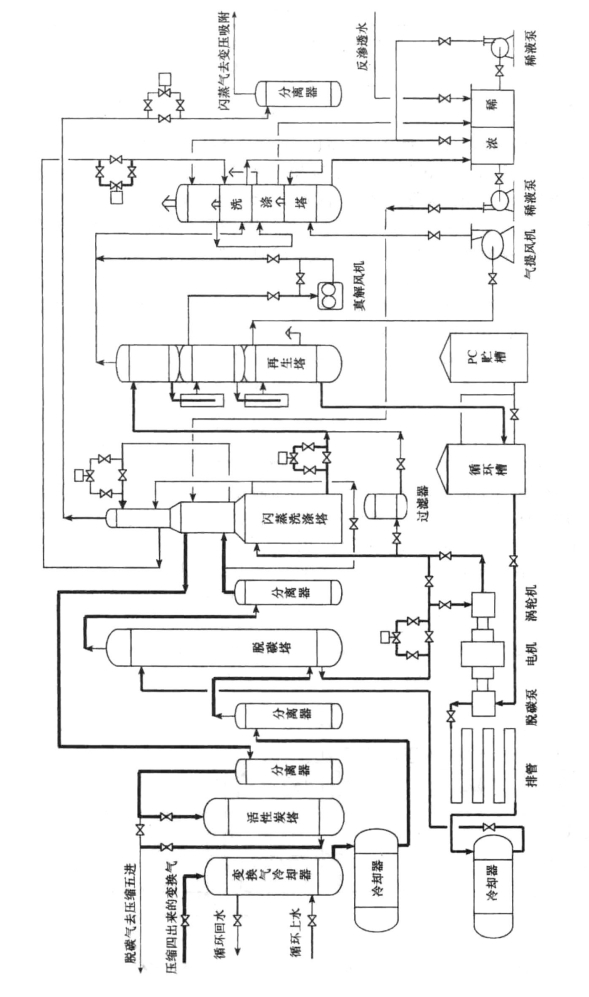

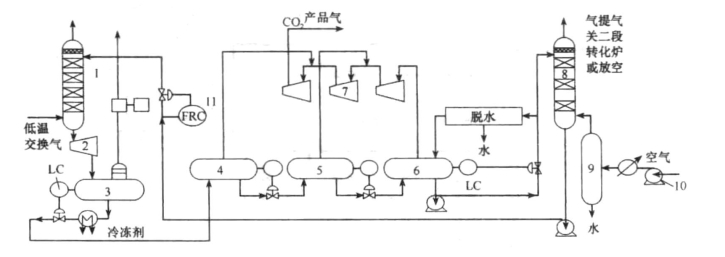

碳酸丙烯酯法脱除CO2的典型工艺流程如图11-20所示。变换气在吸收塔内与碳酸丙烯酯逆流接触,净化后的气体经分离和洗涤后再进压缩机。吸收CO2后的碳酸丙烯酯溶液经过透平回收能量后进入闪蒸槽,闪蒸气经洗涤后回收。出闪蒸槽的溶液进入常压解吸段,在此放出的CO2经回收作合成尿素的原料气或其他用途。为了回收更多的CO2,溶剂继续送至下节真空解吸段解吸回收CO2,最后进入气提塔,在气提塔下部用鼓风机送入空气进行气提,气提气经洗涤后放空。由于碳酸丙烯酯溶剂价格较高,净化气中饱和的溶剂蒸气压较高和夹带的溶剂雾沫的回收在经济上十分重要,各段气流均需经洗涤回收。因此流程设置上吸收过程简单,而溶剂再生过程较为复杂,其再生多采用分级再生洗涤的方法进行回收。

2.聚乙二醇二甲醚法脱碳

聚乙醇二甲醚是一种物理吸收溶剂,淡黄色液体,pH为6~8,显中性,其分子式为CH3—O(C2H4O)n—CH3,式中n=2~9,平均分子质量为250~280。NHD(1990年获中国发明专利的类似聚乙醇二甲醚的方法)溶剂的主要物理性质如表11-16所示。

图11-20 碳酸丙烯酯脱碳工艺流程图

表11-16 NHD溶剂的主要物理性质

NHD法的主要特点是:吸收H2S和CO2的选择性好,净化度可高达10-6级;能耗低;无腐蚀性,设备基本上可用碳钢;溶剂不起泡、不降解,化学稳定性和热稳定性好;蒸气压低,溶剂损失少;溶剂无毒,对人、畜无害,不污染环境。

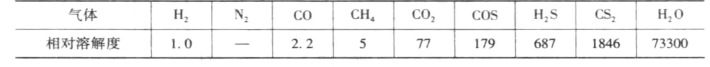

在一定条件下,以H2为基准,各气体在NHD溶剂中的相对溶解度见表11-17。在20℃,1.013×105Pa下,H2S和CO2在NHD中的溶解度(cm3/cm3)分别是30.5和3.4。由此可知,H2S在NHD中的溶解度比CO2的大约9倍,说明当二者同时存在时,可先脱硫后脱碳溶剂选择性吸收的性能较好,避免了CO2进入CO2洗涤塔之前就大量被吸收。另外H2S和CO2在NHD中的溶解度远大于H2、CO等有用气体,故生产上可将H2S、CO2等酸性气体脱除干净,而有用气体损失很少。(https://www.xing528.com)

表11-17 各气体在NHD溶剂中的相对溶解度

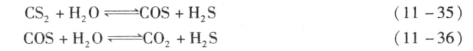

NHD法脱碳工艺流程如图11-21所示。从脱硫来的原料气,经冷却降温后进入脱碳塔,在塔中CO2被溶剂吸收,从塔顶引出的净化气送至后续工段。从塔底出来的富液,经水力透平回收能量后送至循环气闪蒸罐。闪蒸出来的CO2气体含有较多的H2、N2,经分离、压缩返回脱碳塔或原料气管线。从循环气闪蒸罐出来的溶液进一步在中间闪蒸罐、低压闪蒸罐中继续闪蒸,将大部分CO2解吸出来。注意循环气闪蒸罐的操作压力与要求的CO2产品的纯度有关;而低压闪蒸罐的操作压力与要求的CO2回收率有关。由低压闪蒸罐出来的溶液被送至气提塔被空气气提,气提气送至二段转化炉或放空,溶液循环至脱碳塔。

图11-21 Selexol脱碳(100%CO2回收)流程(NHD法脱碳正艺流程)

1—CO2吸收塔;2—水力透平;3—循环气闪蒸罐;4—中间闪蒸罐;5,6—低压闪;7—CO2压缩机;8—汽提塔;9—分离罐;10—鼓风机;11—FRC流量控制器蒸罐

3.热钾碱法脱碳

(1)吸收基本原理。

K2CO3吸收CO2过程中存在两个平衡:气相中CO2与液相中CO2的溶解平衡和化学反应平衡,且吸收是放热反应过程。加压、降温有利于气体在液相中的溶解,也有利于反应平衡向放热方向移动。实际生产中,为降低再生能耗,通常采用吸收和再生温度相近的方法,但单纯的K2HCO3溶液吸收CO2的速度很慢,达不到气体净化度的要求,而且溶液的腐蚀性很大,尤其是吸收了CO2后的富液对碳钢的腐蚀性更大,为提高CO2吸收和再生速度,一般在K2HCO3溶液添加活化剂以加快吸收反应,加缓蚀剂以降低溶液对设备的腐蚀。以K2HCO3溶液为吸收剂的主要脱碳方法见表11-18所示。

表11-18 以碳酸钾为吸收剂的主要脱碳方法

活化剂对整个吸收过程的影响很复杂,但由于活化剂参与化学反应,改变了K2HCO3与CO2的反应机理,从而提高了反应速率。

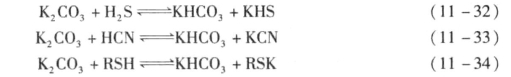

含有有机胺的K2HCO3溶液在吸收CO2时,也可除去原料气中的H2S、HCN、

RSH等酸性组分,其吸收反应如下:

COS、CS2首先在热钾碱溶液中水解生成H2S,然后再被溶液吸收。

CS2须经两步水解生成H2S后才能完全被吸收,故吸收效率较低。

(2)吸收液的再生。K2HCO3溶液吸收CO2后,其K2HCO3为KHCO3,溶液的pH减小,活性下降,需将溶液再生,逐出CO2,使溶液恢复吸收能力循环使用,再生反应式为

![]()

压力越低、温度越高,越有利于KHCO3的分解,为使CO2从溶液中完全析出,可向溶液中通入惰性气体进行气提,使溶液湍动并降低气相中CO2分压。实际生产中一般是在再生塔下设置再沸器,采用间接加热的方法将溶液加热到沸点,使大量的H2O(g)从溶液中蒸发出来。H2O(g)再沿塔向上流动,与溶液逆流接触,这样不仅降低了气相中的CO2分压,增加了解吸的推动力,同时也增加了液相中湍流程度和解析面积,从而使溶液得到更好的再生。

降低压力虽然有利于再生,但是为了简化流程及操作方便,常采用比常压稍高的微正压下闪蒸,再生温度为该压力下的沸点,为节省能量,简化流程,吸收也在此温度下进行。

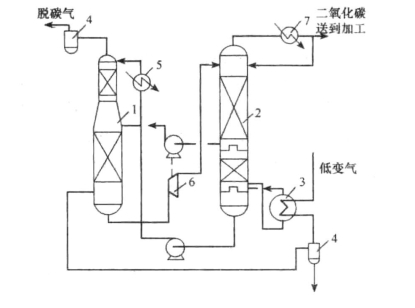

(3)脱碳工艺流程与主要设备。典型的热钾碱法脱碳流程如图11-22所示的两段吸收、两段再生流程。该流程的特点是从再生塔中部抽出大量的再生度较低的半贫液送入吸收塔中部,以吸收气相中CO2分压高的气体;而从再生塔底抽出贫液送至吸收塔顶部,因贫液再生度高,溶液中残余CO2很低,与吸收塔上部气体接触,可使被处理的气体得到很高的净化度。同时由于两段吸收、两段再生充分利用了吸收气体与吸收液之间的浓度差,使再生时无需将全部溶液的再生度都提到很高,从而明显降低了再生过程的能耗。

图11-22 两段吸收两段再生脱碳工艺流程图

1—吸收塔;2—再生塔;3,7—冷却器;4—分离器;5—换热器;6—水力透平

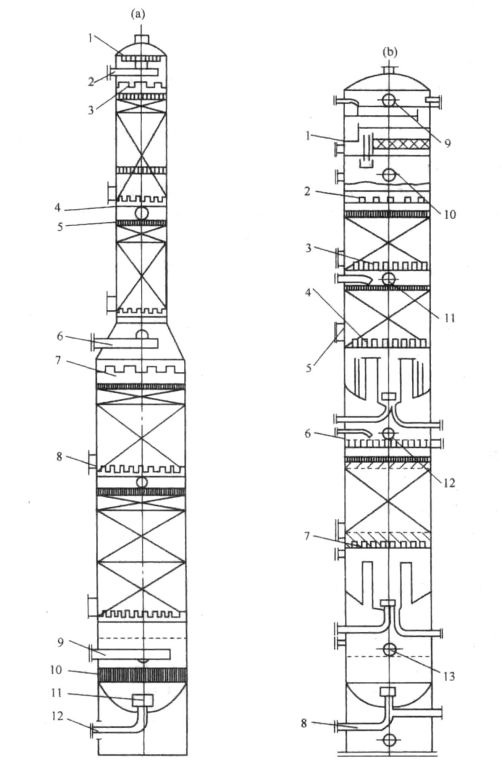

主要设备是吸收塔和再生塔,其塔型主要为填料塔和筛板塔。填料塔生产强度大,填料体积大,但操作稳定可靠,故大多数生产厂家采用填料塔,两段吸收两段再生流程中采用的吸收塔和再生塔如图11-23所示。

吸收塔是加压设备,进入上塔的溶液量仅为全部溶液量的1/4~1/5,气体中大部分CO2是在塔下部被吸收,因此塔分上下两段,上部塔径较小而下部塔径较大。整个塔内装有填料,为使溶液能均匀润湿填料表面,除在填料层上部装有液体分布器外,上下塔的填料又都分为两层,两段中间设有液体再分布器。每层填料都置于支撑板上,支撑板为气体喷射式,呈波纹状,上面有圆形开孔,其自由截面积可与塔的截面积相当。气体由波纹板上面和侧面的小孔进入填料,而液体由波纹板下面的小孔流出。这样气液分布均匀,不易液泛,而且刚性较大,承重量大。在塔的底部存有液段中设有消泡剂,可消除液体流出时形成的泡沫。为防止溶液产生漩涡而将气体带到再生塔中,在吸收塔下部富液出口管上装有破旋涡装置。

再生塔也分上下两段,上下塔直径可以不相同。因其为常压设备,为制作和安装方便,上下塔直径也可制成相同的。上下塔都装有填料,上塔填料装有两层,中间设有液体分布器,下塔装有一层填料。溶液经上塔填料层再生后,大部分由上塔底部作为半贫液引出,下部分在下塔继续再生,故在上塔底部装有导液盘,下塔来的水蒸气和CO2经盘上的气囱进入上塔,而上塔溶液大部分则由导液盘下部的引出管送至半贫液泵,小部分经降液管流入下塔。导液盘上应保持一定的液面,防止半贫液泵抽空,而降液管的高度和开孔又应保持下流的液体量均匀稳定。在填料层上部设有不锈钢丝网除沫器,以分离气体所夹带的液滴,除沫器上设有洗涤段,用分离器分离下来的水洗涤再生气,进一步洗涤所夹带的液滴并部分回收其热量,洗水作为再生塔的补充水加到塔下部。

图11-23 脱碳采用的吸收塔(a)、再生塔(b)

(a)1—除沫器;2,6—液体分配管;3,7—液体分布器;4—填料支承板;5—压繁算子板;8—填料卸出口(4个);9—气体分配管;10—消泡器;11—防倒流挡板;12—富液出口(b)1—除沫器;2—液体分配管;3,4,7—液体再分布器;5—填料卸出口(3个);6—液体分配器;8—贫液出口;9.13—入孔

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。