1.原料气中硫化物的形态及其危害

煤、重油、天然气中的硫化物在制气过程中,亦发生相应反应而进入粗原料气中。按其化合态可分为两类:一类是硫的无机化合物,主要是硫化氢(H2S);另一类是硫的有机化合物(即有机硫)如二硫化碳(CS2)、硫氧化碳(COS)、硫醇(RSH)、硫醚(RSR)、噻吩(C4H4S)等,其中H2S含量最高,约占原料气中硫总量的90%以上。

原料气中的H2S对合成氨生产极其有害,主要表现在以下几点:

(1)湿的H2S气体严重腐蚀煤气管道、阀门及设备。

(2)使后续工序采用的催化剂中毒而失活。

(3)若原料气精制采用铜洗,H2S会使铜液产生Cu2S沉淀而堵塞管道和设备,且增加铜耗。

因H2S的对合成氨生产的危害,故必须在使用催化剂之前将其清除干净,一般要求脱硫后的气体中H2S的含量为20~30g/m3。中温变换、低温变换串甲烷化的三催化流程,对硫化物的要求更高,一般控制H2S含量<10g/m3。

2.脱硫方法及特点

工业上脱硫的方法很多,按照脱硫剂的形态可分为干法脱硫和湿法脱硫两大类。干法脱硫即是以固体物质作脱硫剂,而湿法脱硫是以溶液为脱硫剂。当含硫气体通过脱硫剂时,硫化物即与脱硫剂发生物理或化学作用,分别被固体物质吸附(也有被吸收的)或被溶液吸收。

干法脱硫的特点是脱硫效率高,但设备庞大,检修时劳动条件差,此法仅限于脱除有机硫或与湿法脱硫并用,对少量硫化物进行精脱。湿法脱硫的特点是吸收速率快,生产能力大,同时脱硫剂可以再生循环使用,操作连续方便,故多用于原料气中H2S含量较高的气体脱硫,其脱硫方法见表11-6。

表11-6 工业上常用的脱硫方法

3.干法脱硫

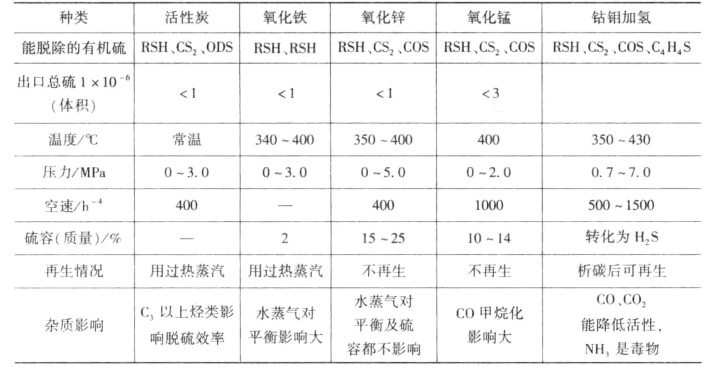

干法脱硫按脱硫作用原理不同可分为三类,即加氢催化转化类(如钴钼催化法、镍钼催化法和铁钼催化法等)、吸收或转化吸收类(如氧化铁法、氧化锌法和氧化锰法等)、吸附类(如活性炭法、分子筛法等)。各干法脱硫的性能如表11-7所示。

表11-7 几种常见干法脱硫方法比较

(1)钴钼加氢转化法。钴钼加氢转化法将含氢原料中的有机硫化物绝大部分转化成无机硫化物H2S(后用ZnO法脱除),以便易于清除,它是一种有机硫的预脱硫的有效方法。

钴钼催化剂是以氧化铝为载体,由氧化钴、氧化钼组成。钴钼催化剂须经硫化后才具有相当的活性。硫化后的活性组分是MoS2(主)Co9S8(次)其操作条件:T为350~430K,p为0.7~7MPa气态烃空速500~1500h-1,液态烃空速0.5~6h-1。

在上述条件下,有机硫加氢转化率都很高,其转化速率因硫化物的种类不同有较大区别,其中噻吩加氢反应速率最慢,所以加氢催化反应速率取决于噻吩加氢反应速率。另在有机硫加氢转化时会发生碳氧化物的甲烷化反应,这两类反应均为放热反应,故要控制好催化剂床层升温速度。

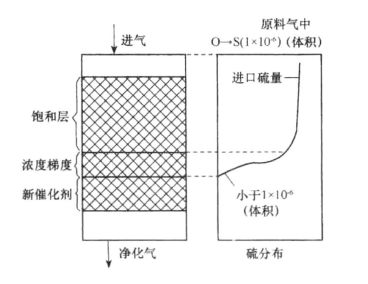

(2)氧化锌法。氧化锌是一种内表面积很大,硫容量较高的接触反应型脱硫剂,能直接吸收硫化氢和硫醇。而硫氧化碳、二硫化碳则先要转化成硫化氢才能被吸收。氧化锌对噻吩的吸收能力非常低。单靠氧化锌无法将有机硫化物清除干净。必须和钴钼加氢转化法联用。该法属于精细脱硫,脱硫后的气体中总硫含量一般在3×10-6(质量分数)以下,最低可达10-7(质量分数)以下。硫化锌脱硫床层硫容分布如图11-8所示。

图11-8 氧化锌脱硫床层硫容分布

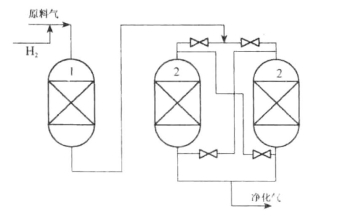

实际操作中常采用两套吸收设备,一台操作,另一台备用。当操作中的一台吸硫能力下降时,更换到备用设备;为减少吸硫剂的使用量,通常将设备出口的氧化锌重新装入吸硫设备的入口处,即从设备套数和流程设置解决问题,如图11-9所示。

图11-9 加氢转化串联氧化锌脱硫流程

1—加氢反应器;2—氧化锌脱硫槽

4.湿法脱硫

虽然干法脱硫净化度高,并能脱除各种有机硫化物,但脱硫剂难于或不能再生,且系间歇操作,设备庞大,故不能用于对大量硫化物的脱除。脱硫剂不能再生,则易于产生废弃物,不符合清洁生产的目的;另间歇操作不利于生产规模的扩大及脱硫量的增大。生产中为解决此问题,常使用可以循环的脱硫方法和脱硫剂,即湿法脱硫。

采用溶液吸收硫化物的脱硫方法统称为湿法脱硫。其优点是脱硫剂是液体,便于输送;脱硫剂较易再生并能回收富有价值的硫磺,从而构成一个脱硫循环系统实现连续操作,故湿法脱硫广泛适用于以煤为原料及含硫较高的重油、天然气为原料的制氨流程中,当气体净化度要求很高时,可在湿法脱硫之后串联干法脱硫,使脱硫效果更好更经济。

湿法脱硫依据作用原理分为:化学法、物理法及物理-化学法三种。依吸收剂再生方式可分为循环法、氧化法。

(1)物理法。在吸收过程中无化学反应,纯属扩散、气体溶解(吸收)的物理过程,其气液平衡一般遵循亨利定律,如低温甲醇法、聚乙二醇二甲醚法。

(2)化学法。依作用原理还可分为中和法和氧化还原法脱硫两种。中和法是利用酸碱中和原理将呈现弱酸性的H2S吸收,大部分属于快速化学吸收反应。如碳酸钠法、氨水中和法和乙醇胺法等;氧化还原法的特点是借助反应过程中伴有电子得失的化学反应进行脱硫的。例如,对苯二酚、ADA法,还有金属络合物法(最具代表的是EDTA络合铁法)。

(3)物理-化学法。兼具物理法和化学法两种脱硫优点,使脱硫效果更高,如环丁砜-MEA法。

循环法是将吸收H2S后的富液在加热降压或气提条件下解吸H2S;而氧化法是将吸收H2S后的富液用空气进行氧化,同时将液相中的HS-氧化成单质硫。

湿法脱硫对脱硫剂的要求是:必须满足特定工艺对脱硫要求的净化度;硫容量大;脱硫剂活性好,易再生且消耗低;不易发生硫堵;脱硫剂价廉易得,无毒性、无污染或污染小。

1)湿式氧化法脱硫基本原理

湿式氧化法脱硫一般包括两个过程:脱硫剂中的吸收剂将原料气中的H2S吸收;被吸收到溶液中的H2S发生氧化反应及吸收剂的再生。

(1)吸收原理因H2S是酸性气体,水溶液呈酸性,其吸收过程可表示为

(https://www.xing528.com)

(https://www.xing528.com)

只要吸收剂采用碱性物质,即可使吸收平衡向生成物的方向进行,降低气体中H2S的浓度,达到吸收目的。工业上一般采用Na2CO3水溶液、氨水作吸收剂。

(2)再生原理吸收剂只能将H2S吸收到溶液中,并不能将H2S氧化为单质硫,故需借助其他物质来实现。通常在溶液中添加催化剂作载氧体,氧化态的催化剂将H2S氧化为单质硫,其自身呈还原态。还原态催化剂在再生时被空气中的氧氧化后恢复氧化能力,如此循环使用,实现脱硫。其再生过程可表示为

总反应式:H2S在载氧体和空气的作用下发生如下反应:

![]()

由此可见,选择合适的载氧催化剂是湿式氧化脱硫法的关键,此载氧催化剂必须既能氧化H2S又能被空气中的氧所氧化。由氧化还原反应的必要条件可知:此载氧催化剂的标准电极电位的数值范围必须是大于H2S的电极电位小于O2的电极电位,即0.141V<Eθ<1.23V。实际选用时,一方面要考虑催化剂氧化H2S应将其充分氧化为单质硫,以提高脱硫液的再生效果;另一方面又不能将其过度氧化为硫酸盐或硫代硫酸盐,影响脱硫液的再生效果。同时,若载氧催化剂的电极电位太高,氧化能力太强,再生时被空气氧化就越困难。因此常采用有机醌类做催化剂,其0.2V<Eθ<0.75V,其他类型的催化剂0.141V<Eθ<0.75V。

2)栲胶法脱硫基本原理

栲胶法始于1960年日本的研究,1977年在中国第一次工业化应用成功。现在,中国大部分中型氮肥厂已采用该法代替改良ADA法。

(1)栲胶的组成及性质栲胶主要成分是单宁,如五倍子、橡椀、橡树皮、冬青叶等均可作来提取栲胶,它们分别含单宁量为26%~62%、26%~62%、30%~40%、18.63%、11.4%,其水萃液经熬制即成栲胶。

(2)脱硫基本原理

![]()

此反应是酸碱中和快反应,属化学吸收,其反应过程在填料吸收塔中进行。

![]()

此反应是单质硫的析出,该反应过程在吸收塔内反应有少量进行,主要在富液槽内进行。

此反应为氧化剂的再生,该过程在富液槽和再生槽中进行。

![]()

此反应为载氧体(栲胶)的再生,该过程在再生槽中进行。以上四个反应的总反应为:

![]()

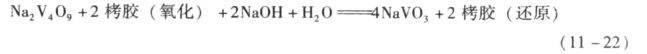

栲胶脱硫液的用量和浓度取决于脱硫负荷,溶液组成一般为:总碱度0.4mol/L,Na2CO34~10g/L,2~5g/L,脱硫液的pH控制在8.1~8.7,助剂NaVO31~2g/L,现有很多厂采用酞菁钴代替偏钒酸钠,其脱硫效果更好。其栲胶法脱硫工艺流程见图11-10所示。

(3)典型的湿法脱硫设备和再生设备。

①脱硫设备。为适应高硫煤造气,中国先后开发了喷射塔、湍球塔、空塔喷淋塔等多种脱硫塔,这类脱硫塔现因合成氨生产规模的扩大而逐渐被取代。目前因不易发生硫堵的脱硫剂的使用及新型填料的的开发,现脱硫塔以填料塔为主,应用于合成氨的脱硫工序。

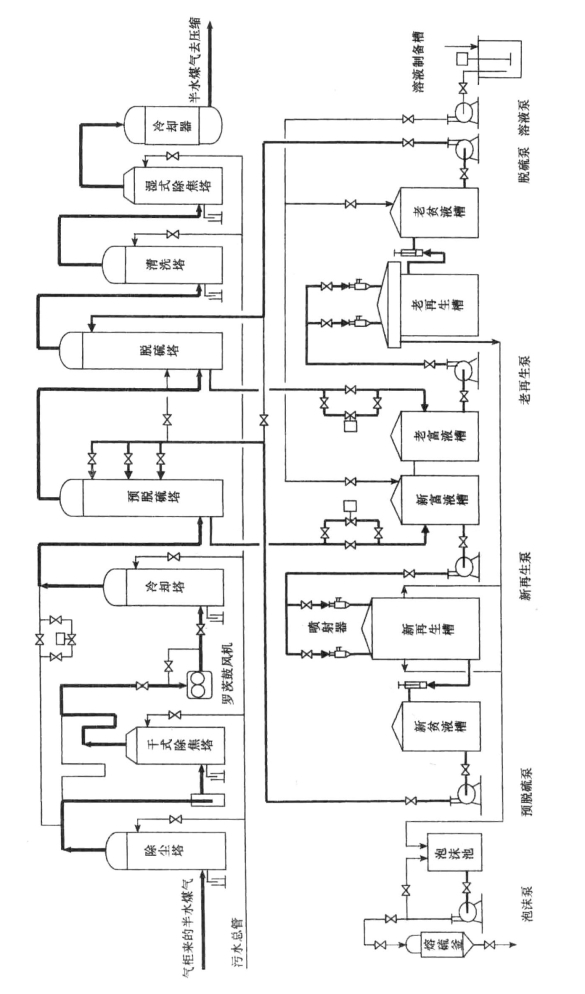

A.旋流板塔。该塔外形如同纸风车。本身固定在塔壁四周的塔圈上,并不旋转。气流沿塔向上呈螺旋型流动而称旋流。旋流板是由中心盲板、旋流叶片、罩筒、降液管(或降液锥篮)等部件构成,其塔板结构如图11-11所示。

操作时,气流通过塔板呈螺旋状上升,脱硫液沿着安装在上一块旋流板下面的三根降液管喷至盲板中心,分配到各个叶片形成薄液层,并被从下一块板各叶片间隙中向上穿过的气流喷洒成液滴。液滴随气流运动的同时被离心力甩至塔壁,形成沿壁旋转的液环,并受重力作用而下流至环形的集液槽,再通过溢流装置流到下一塔板的肓板上。由于旋流板片上气液一起强烈旋转,吸收面积大,传质强度高,故是高效的脱硫塔。

图11-10 CO变换中串低变工艺流程图

图11-11 旋流板塔结构

1—肓板;2—旋流叶片(共24片);3—罩筒;4—集液槽;5—溢流口;6—异形接管;7—圆形溢流管;8—塔壁

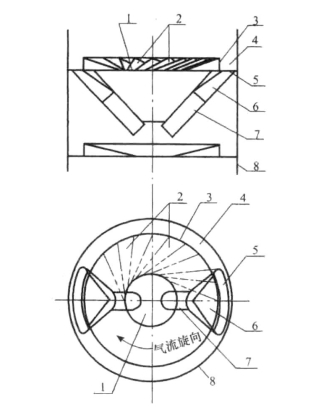

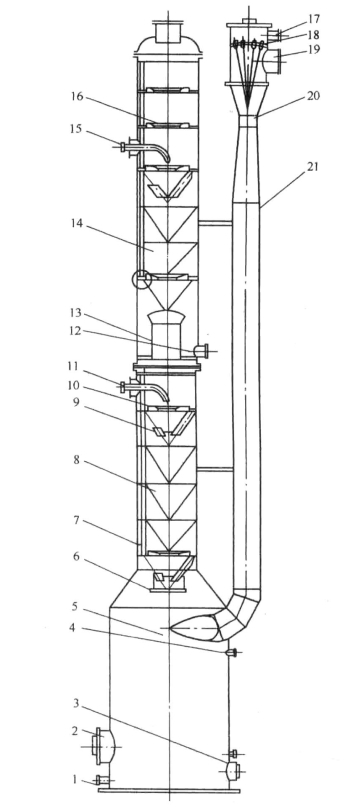

B.喷旋塔。该塔是在旋流板塔的基础上发展起来的一种新型脱硫塔。它是由喷射器和旋流板塔组合而成。其结构如图11-12所示。该塔最大的特点是能够承受大液量。

喷旋塔的塔中旋流板分成上下两段,中间连接升气帽,上段溶液出口管直通塔釜。这样能使上段起到溶液分流作用,可以减少脱硫塔的阻力,另以锥式降液旋流板代替管式降液旋流板,塔内溶液可通过靠近塔壁特设的四周环隙通道降至降液锥内,而后流入下一块塔板上。经过这样的改造,使旋流板的阻力大大降低,从而提高了气体的负荷。

喷旋塔操作灵活方便,脱除低硫时只需启动喷射器下段旋流板;脱除中等硫时可启动旋流板塔全部或喷射器和下段旋流板;脱高硫时则启动全塔。

②再生设备。过去脱硫再生设备一直采用高塔为主,高塔操作性能稳定可靠,但是造价高、难于修理,且动力消耗大,现被造价低的喷射氧化再生槽所取代。

图11-13是合成氨脱硫工序采用的喷射再生槽。这种再生槽由多支喷射器钢制筒体组合而成。喷射器有外插式和内插式两种。外插式便于检修,但机组复杂;内插式固定方便,能使槽内气液分布均匀,但检修不易,槽体下部分设置有1~2块分布板,以便气液分布均匀。

喷射器由喷嘴、吸引室、喉管及尾管(扩压管)组成。前者制作简易,但易堵塞。后者抽气性能较好,但制作要求精度高,必须保证各喷嘴(一般3~5个)的液体流线聚焦点位于喉管中心线上,否则溶液撞击管壁将大失其效。喉管不能太大或太小,太大抽气效率低;太小容易发生溶液从喷射器空气吸入口发生反喷现象。用于吸引室与喉管之间连接的收缩管,其收缩半角可取6°~10°,此时流体流动阻力趋于最小。

工业生产为防止因系统各种原因使脱硫塔内气体负荷及气体压力变化,引起再生槽内液位波动,造成硫泡沫不能从槽顶溢出,进而引起“硫堵”现象的发牛,在再生槽贫液出口设置液位调节器控制再生槽顶部的液面,以免浮于液面的硫泡沫随贫液进入脱硫塔。

图11-12 喷旋塔

1—排污孔;2—入孔;3—出液管;4—液位计;5—分离段;6—花板;7—拉杆;8—吸收段;9—导液管;10—旋流板;11—进液管;12—出液管;13—升气帽;14—清洗段;15—进液管;16—除雾板;17—进液管;18—喷嘴;19—进气管;20—喉管;21—喷射器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。