脱氢产物粗苯乙烯中除含有产物苯乙烯和未反应的乙苯之外,还含有副反应产生的甲苯、苯及少量高沸物焦油等,在组织苯乙烯分离和精制流程时需要注意的问题有以下几方面。

(1)苯乙烯在高温下容易自聚,而且聚合速率随温度的升高而加快,如果不采取有效的措施和选择适宜的塔板类型,就容易出现堵塔现象,使生产不能正常进行。为此,除在苯乙烯高浓度液中加入阻聚剂(聚合用精苯乙烯不能加)外,塔釜温度应控制不能超过90℃,因此必须采用减压操作。

(2)欲分离的各种物料沸点差比较大,用精馏方法即可将其逐一分开。但是苯乙烯和乙苯的沸点比较接近,相差仅9℃,因此在原来的分离流程中,将粗苯乙烯中的低沸物蒸出时,因采用泡罩塔,压力损失大,效率低,因而釜液中仍含有少量乙苯,必须再用一个精馏塔蒸出这少量的乙苯,即用两个精馏塔分离乙苯,流程长,设备多,动力消耗也大,不经济。后来的流程对此做了改进,乙苯蒸出塔采用压力损失小的高效筛板塔,就简化了流程,用一个塔即可将乙苯分离出去。

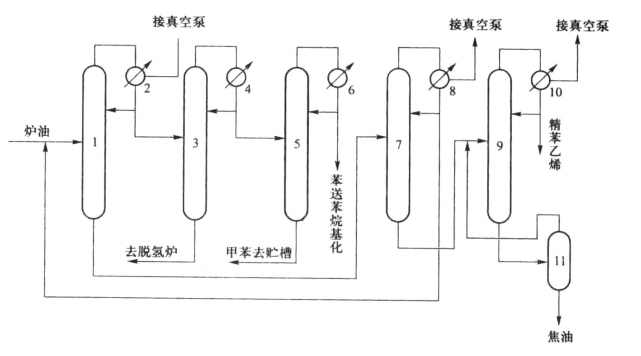

粗苯乙烯分离和精制的流程如图8-8所示。粗苯乙烯(炉油)首先送入乙苯蒸出塔1,该塔是将未反应的乙苯、副产物苯、甲苯与苯乙烯分离。塔顶蒸出乙苯、苯、甲苯经冷凝器冷凝后,一部分回流,其余送入苯、甲苯回收塔3,将乙苯与苯分离。塔釜得到乙苯,可送脱氢炉作脱氢用,塔顶得到的苯、甲苯经冷凝器冷凝后部分回流,其余再送入苯、甲苯分离塔5,使苯和甲苯分离,塔釜得到甲苯,塔顶得到苯,其中苯可作烷基化原料用。

乙苯蒸出塔后冷凝器出来的不凝气体经分离器分出夹带液体后去真空泵放空。

乙苯蒸出塔塔釜液主要含苯乙烯、少量乙苯、焦油等,送入苯乙烯粗馏塔7,将乙苯与苯乙烯、焦油分离,塔顶得到含少量苯乙烯的乙苯可与粗苯乙烯一起进入乙苯蒸出塔。苯乙烯粗馏塔塔釜液则送入苯乙烯精馏塔9,在此,塔顶即可得到聚合级成品精苯乙烯,纯度可达到99.5%以上,苯乙烯收率可达90%以上。塔釜液为含苯乙烯40%左右的焦油残渣,进入蒸发釜11中可进一步蒸馏回收其中的苯乙烯。回收苯乙烯可返回精馏塔作加料用。

图8-8 粗苯乙烯分离和精制的流程

1—乙苯蒸出塔;2—冷凝器;3—苯、甲苯回收塔;4—冷凝器;5—苯、甲苯分离塔;6—冷凝器;7—苯乙烯粗馏塔;8—冷凝器;9—苯乙烯精馏塔;10—冷凝器;11—蒸发釜

粗苯乙烯和苯乙烯精馏塔顶部冷凝器8、10,出来的未冷凝气体均经分离器分离掉所夹带液滴后再去真空泵放空。

该流程中乙苯蒸出塔1和苯乙烯粗馏塔7、苯乙烯精馏塔9要采用减压精馏,同时塔釜应加入适量阻聚剂(如对苯二酚或缓聚剂二硝基苯酚、叔丁基邻苯二酚等),以防止苯乙烯自聚。(https://www.xing528.com)

技能链接

粗苯乙烯分离和精制方案

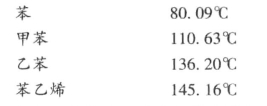

粗苯乙烯中各组分常压下的沸点如下:

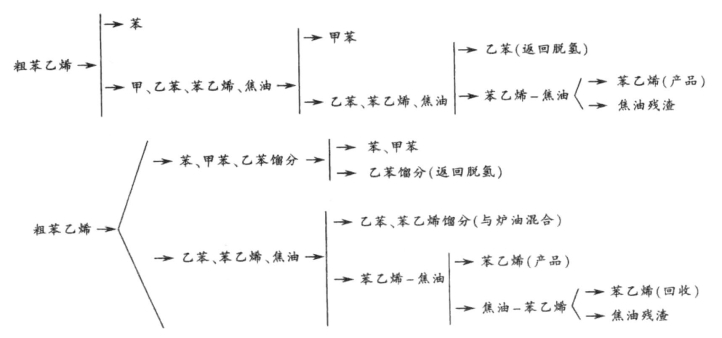

根据以上情况,对于粗苯乙烯分离和精制流程组织方案可有如下两种:

第一种方案是按粗苯乙烯中各组分的挥发度顺序,先轻组分,后重组分,逐个蒸出各组分进行的。此方案的特点是可节省能量,但目的产品苯乙烯被加热的次数较多,聚合的可能性较大,对生产不太有利。

第二种方案比较合理,较前一个方案的优点是:产品苯乙烯是从塔顶取出的,保证了苯乙烯的纯度,不会含有热聚产物;苯乙烯被加热的次数减少一次,减少了苯乙烯的聚合损失;苯-甲苯蒸出塔因没有苯乙烯存在,可不必在真空下操作,节省了能量。

以上分析比较你能理解吗?请你将以上两种方案用流程图表达出来,并用文字进行简要阐述。

分离精制系统中,各个蒸馏塔的操作条件随着进料物组成的改变有所不同。如随着物料中苯乙烯含量的增加,塔釜操作温度是递减的,而塔的真空度却要增加。为了便于操作控制,每一个塔都担负着特定的控制指标,有的是着重塔顶的成分,有的则是着重塔釜的成分,相互配合,以完成分离任务。此外随物料性质的不同和各组分沸点差的变化,相应地选择合适的塔型,即选择压力小、板效率高的塔板结构,以满足分离和精制的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。