甲醇合成反应器是甲醇合成系统的最重要的设备,亦称甲醇转化器或甲醇合成塔。

1.工艺对甲醇合成反应器的要求

(1)甲醇合成是放热反应,因此,合成反应器的结构应能保证在反应过程中及时将反应放出的热量移出,以保持反应温度尽量接近理想温度分布。

(2)甲醇合成是在催化剂作用下进行的,生产能力与催化剂的装填量成正比例关系,所以要充分利用合成塔的容积,尽量多装催化剂,以提高设备的生产能力。

(3)高空间速率能获得高产率,但气体通过催化剂床层的压力降必然会增加,因此应使合成塔的流体阻力尽可能小,避免局部阻力过大的结构。同时,要求合成反应器结构必须简单、紧凑、坚固、气密性好,便于拆卸、检修。

(4)尽量组织热量交换,充分利用反应余热,降低能耗。

(5)合成反应器应能防止氢、一氧化碳、甲醇、有机酸及羰基物在高温下对设备的腐蚀,要求出塔气体温度不得超过160℃。因此,在设备结构上必须考虑高温气体的降温问题。

(6)便于操作控制和工艺参数调节。

2.合成反应器的结构与材质

合成甲醇反应是一个强放热过程。根据反应热移出方式不同,可分为绝热式和等温式两大类。按照冷却方式不同,可分为直接冷却的冷激式和间接冷却的列管式两大类。以下介绍低压法合成甲醇所采用的冷激式和列管式两种反应器。

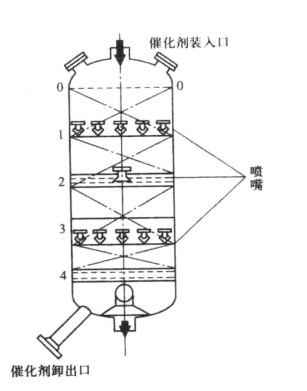

(1)冷激式绝热反应器 这类反应器把反应床层分为若于绝热段,段间直接加入冷的原料气使反应气体冷却,故称之为冷激式绝热反应器。冷激式绝热反应器的结构如图4-5所示,反应器主要由塔体、气体喷头、气体进出口、催化剂装卸口等组成。催化剂由惰性材料支撑,分成数段。反应气体由上部进入反应器,冷激气在段间经喷嘴喷入,喷嘴分布于反应器的整个截面上,以便冷激气与反应气混合均匀。混合后的温度正好是反应温度低限,混合气进入下一段床层进行反应。段中进行的反应为绝热反应,释放的反应热使反应气体温度升高,但未超过反应温度高限,于下一段间再与冷激气混合降温后进入再下一段床层进行反应。(https://www.xing528.com)

图4-5 冷激式绝热反应器的结构示意图

冷激式绝热反应器在反应过程中流量不断增大,各段反应条件略有差异,气体的组成和空速都不一样。

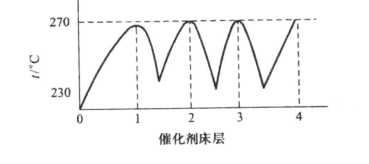

这类反应器的特点是:结构简单,催化剂装填方便,生产能力大,但要有效控制反应温度,避免过热现象发生,冷激气体和反应气体的混合及均匀分布是关键。冷激式绝热反应器的温度分布如图4-6所示。

图4-6 冷激式绝热反应器的温度分布

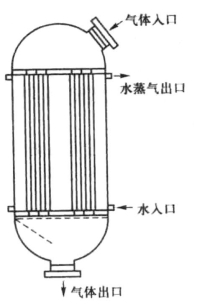

(2)列管式等温反应器 该类反应器类似于列管式换热器,其结构如图4-7所示。催化剂装填于列管中,壳程走冷却水(锅炉给水)。反应热由管外锅炉给水带走,同时产生高压蒸汽。通过对蒸汽压力的调节,可以方便地控制反应器内的反应温度,使其沿管长温度几乎不变,避免了催化剂的过热,延长了催化剂的使用寿命。

列管式等温反应器的优点是温度易于控制,单程转化率较高,循环气量小,能量利用较经济,反应器生产能力大,设备结构紧凑。

图4-7 低压法合成甲醇列管式等温反应器的结构

(3)反应器材料 合成气中含有氢和一氧化碳,氢气在高温下会和钢材发生脱碳反应(即氢分子扩散到金属内部,和金属材料中的碳发生反应生成甲烷逸出的现象),会大大降低钢材的性能。一氧化碳在高温、高压下易和铁发生作用生成五碳基铁,引起设备的腐蚀,对催化剂也有一定的破坏作用。因此,反应器材质要求有抗氢腐蚀和抗一氧化碳腐蚀的能力。为了防止反应器被腐蚀,保护反应器的机械强度,一般在反应器内壁衬铜,铜中还含有1.5%~2%的锰,但衬铜的缺点是在加压膨胀时会产生裂缝。当一氧化碳分压超过3.0MPa时,必须采用耐腐蚀的特种不锈钢加工制造。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。