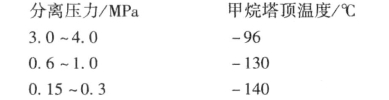

裂解气中许多组分在常压下都是气体,其沸点很低,常压下进行各组分精馏分离,则分离温度很低,需要大量冷量和耐低温钢材。为了使分离温度不太低,可适当提高分离压力,裂解气分离中温度最低部位是甲烷和氢气的分离,即脱甲烷塔塔顶,它的分离温度与压力的关系有如下数据:

(1)压力升高:各组分沸点升高,操作温度升高,耗冷量减少,需耐低温钢材减少,同时可脱除部分重组分和水,有利。

(2)压力太高:对设备要求升高,压缩功增加,各组分相对挥发度减小,难分,塔釜温度升高,二烯烃聚合,不利。

(3)综合结果采用3~4MPa大气压。

(4)压力升高,压缩机内温度升高(近似绝热),二烯烃聚合,沉积在汽缸上,磨损等,同时,压缩机内温度升高,使润滑油黏度下降,使压缩机缩短寿命,为了克服这种矛盾,工程上采用多段压缩,段与段间并须设置中间冷却器。

由上述数据可见分离压力高时,分离温度也高;反之分离压力低时,分离温度也低。分离操作压力高,多耗压缩功,少耗冷量;分离操作压力低时,则相反。此外压力高时,精馏塔塔釜温度升高,易引起重组分聚合,并使烃类的相对挥发度降低,增加分离困难。低压下则相反,塔釜温度低不易发生聚合,烃类相对挥发度大,分离较容易。两种方法各有利弊,都有采用。工业上已有的深冷分离装置以高压法居多,通常采用3.6MPa左右。

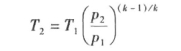

裂解气压缩基本上是一个绝热过程,气体压力升高后,温度也上升,经压缩后的温度可由气体绝热方程式算出。

式中 T1,T2——压缩前后的温度,K;

p1,p2——压缩前后的压力,MPa;

k——绝热指数,k=cp/cv。(https://www.xing528.com)

随压力升高,压缩机内裂解气温度也升高,会使二烯烃在压缩机内聚合,聚合物沉积在气缸上造成磨损,还会使压缩机内润滑油黏度下降,润滑效果变差,为了克服以上矛盾,工程上采用多级压缩与段间冷却相结合的方法。一般采用3~5级压缩。多级压缩:

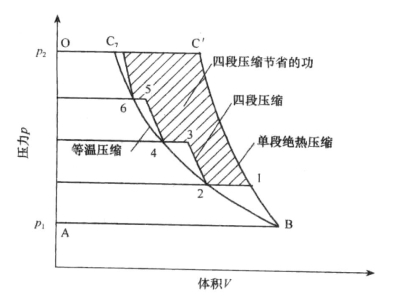

①节约压缩功耗。压缩机压缩过程接近绝热压缩,功耗大于等温压缩,若把压缩分为多段进行,段间冷却移热,则可节省部分压缩功,段数越多,越接近等温压缩。图3-28以四段压缩为例与单段压缩进行了比较。由图可见,单段压缩时气体的pV沿线BC变化,而四段压缩时,则沿线B1234567进行,后者比较接近等温压缩线BC,所以节省的功相当图中斜线所示面积。

图3-28单段压缩与多段压缩在p-V图上的比较

②降低出口温度。裂解气重组分中的二烯烃易发生聚合,生成的聚合物沉积在压缩机内,严重危及操作的正常进行,而二烯烃的聚合速度与温度有关,温度越高,聚合速度越快。为了避免聚合现象的发生,必须控制每段压缩后气体温度不高于100℃。

③段间净化分离。裂解气经压缩后段间冷凝可除去其中大部分的水,减少干燥器体积和干燥剂用量,延长再生周期。同时还从裂解气中分凝部分水、C3及C3以上的重组分,减少进入深冷系统的负荷,相应节约了冷量。

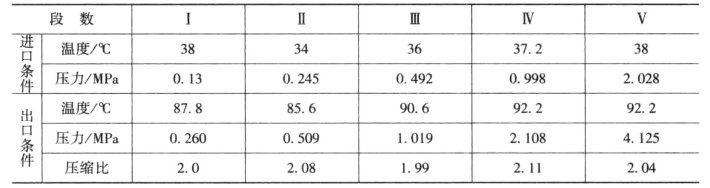

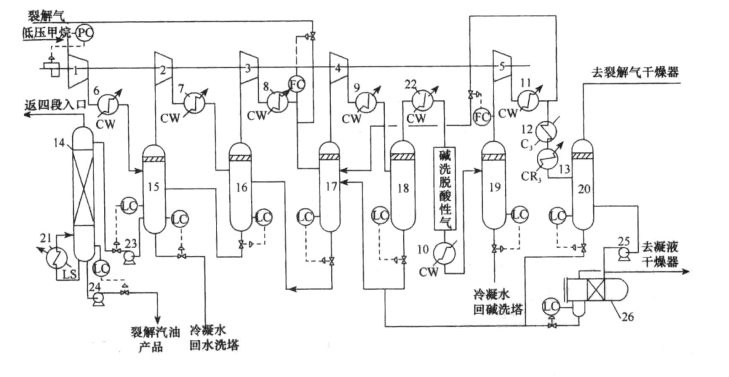

根据工艺要求可在压缩机各段间安排各种操作,如酸性气体的脱除,前脱丙烷工艺流程中的脱丙烷塔等。图3-29所示为Kellogg公司在某大型乙烯装置(68万t/a)采用的五段压缩工艺流程,表3-15给出了相应的工艺参数。

表3-15 裂解气五段压缩工艺参数实例裂解原料:轻烃和石脑油 乙烯生产能力:68万t/a

图3-29 裂解气五段压缩工艺流程

1—压缩机一段;2—压缩机二段;3—压缩机三段;4—压缩机四段;5—压缩机五段;6~13—冷却器;14—汽油汽提塔;15—二段吸入罐;16—三段吸入罐;17—四段吸入罐;18—四段出口分离罐;19—五段吸入罐;20—五段出口分离罐;21—汽油气提塔再沸器;22—急冷水加热器;23—凝液泵;24—裂解汽油泵;25—五段凝液泵;26—凝液水分离器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。