1.分离方法简介

(1)油吸收精馏分离。利用C3(丙烯、丙烷)、C4(丁烯、丁烷)作为吸收剂,将裂解气中除了H2、CH4以外的其他组分全部吸收下来,然后再根据各组分相对挥发度不同,将其一一分开。此法得到的裂解气中烯烃纯度低,操作费用高(动力消耗大),一般适用小规模,操作温度高(-70℃左右),可节省大量的耐低温钢材和冷量。

(2)深冷分离。工业上一般将冷冻温度在-100℃以下的叫深冷,冷冻温度在-100℃与-50℃之间的操作叫中冷,冷冻温度在-50℃以上的叫浅冷。深冷分离是将裂解气冷却到-100℃以下,此时裂解气中除了H2、CH4以外的其他组分全部被冷凝下来,然后再根据各组分相对挥发度不同,将其一一分开。

(3)中冷分离:在-100℃与-50℃之间进行分离。

(4)浅冷分离:在-50℃以上进行分离。

(5)分子吸附分离:利用吸附的方法(将烯烃吸附)。

(6)络合分离:将烯烃形成络合物。

(7)半透膜分离:利用膜分离。

2.深冷分离的主要设备

(1)脱甲烷塔:将H2、CH4与C2及比C2更重的组分分开的塔。

(2)脱乙烷塔:将C2及比C2更轻的组分与C3及比C3更重的组分分开的塔。

(3)脱丙烷塔:将C3及比C3更轻的组分与C4及比C4更重的组分分开的塔。

(4)脱丁烷塔:将C4及比C4更轻的组分与C5及比C5更重的组分分开的塔。

(5)乙烯精馏塔:将乙烯与乙烷分开的塔。

(6)丙烯精馏塔:将丙烯与丙烷分开的塔。

3.冷箱

在脱甲烷系统中,有些换热器、冷凝器、节流阀等温度很低,为了防止散冷,减少与环境接触的表面积,将这些冷设备集装成箱,此箱即为冷箱。

前冷工艺(流程):冷箱在脱甲烷塔之前的工艺(流程),也叫前脱氢工艺(流程)。

后冷工艺(流程):冷箱在脱甲烷塔之后的工艺(流程),也叫后脱氢工艺(流程)。

4.深冷分离工艺流程

在裂解气这样一个多组分系统的精馏分离过程中,如何合理地组织好分离工艺流程,对于建设投资、能量消耗、操作费用、运转周期、产品的产量和质量、生产安全等关系极大。

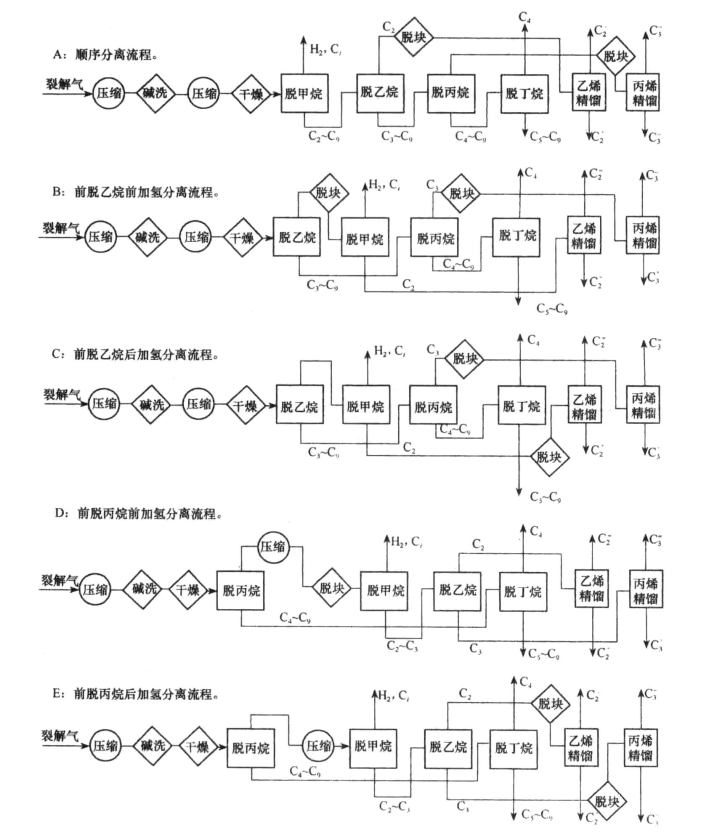

裂解气深冷分离二厂艺流程、包括裂解气深冷分离中的每一个操作单元。不同的净化和精馏分离方案组成不同类型的裂解气分离流程,如图3-24所示。其中,三大代表性流程是顺序分离流程、前脱乙烷分离流程和前脱丙烷分离流程。三大代表性流程各有特点。一套乙烯装置采用哪种流程,主要取决于流程对需要处理裂解气的适应性、能量消耗、运转周期及稳定性、装置投资、产品成本以及安全生产等几个方面。

(1)顺序深冷分离流程(123)。

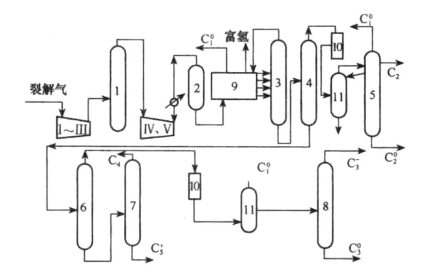

如图3-25所示裂解气经过离心式压缩机一、二、三段压缩,压力达到1.0MPa,送入碱洗塔,脱去H2S、CO2等酸性气体。碱洗后裂解气经过压缩机的四、五段压缩,压力达到3.7MPa,经过冷却至288K,去干燥器用3A分子筛脱水,使裂解气的露点温度达到203K左右。

干燥后的裂解气经过一系列冷却冷凝,在前冷箱中分出富氢和四股馏分,富氢经过甲烷化,作为加氢用氢气;四股馏分进入脱甲烷塔的不同塔板,轻馏分温度低,进入上层塔板,重馏分的温度高,进入下层塔板,脱甲烷塔塔顶脱去甲烷馏分。塔釜液是C2以上的馏分,进入脱乙烷塔,塔顶分出C2馏分,塔釜液为C3以上馏分。由脱乙烷塔塔顶来的C2馏分经过换热升温,进行气相加氢脱乙炔,在绿油塔用乙烯塔来的侧线馏分洗去绿油,再经过3A分子筛干燥,然后送去乙烯塔。在乙烯塔的上部的第八块塔板侧线引出纯度99.9%的乙烯产品。塔釜液为乙烷馏分,送回裂解炉做裂解原料,塔顶脱甲烷、氢(在加氢脱乙炔时带入,也可在乙烯塔前设置第二脱甲烷塔,脱去甲烷,氢后再进入乙烯塔分离)。

脱乙烷塔釜液进入脱丙烷塔,塔顶分出C3馏分,塔釜液为C4以上的馏分含有二烯烃,易聚合结焦,故塔釜温度不宜超过373K,并须加入阻聚剂。为了防止结焦堵塞,此塔一般有两个再沸器,以供轮换检修使用。(https://www.xing528.com)

由脱丙烷蒸出的C3馏分经过加氢脱丙炔和丙二烯,然后在绿油塔脱去绿油和加氢时带入的甲烷、氢、再带入丙烯塔进行精馏,塔顶蒸出纯度为99.9%丙烯产品,塔釜液为丙烷馏分。

脱丙烷的塔釜液,在脱丁烷塔分成C4馏分和C5馏分,C4和C5的馏分分别送往下一步工序,以便进一步分离和利用。

图3-24 裂解气深冷分离流程分类示意

注:C上角的符号“°”代表烷烃,“=”代表烯烃,“≡”代表炔烃

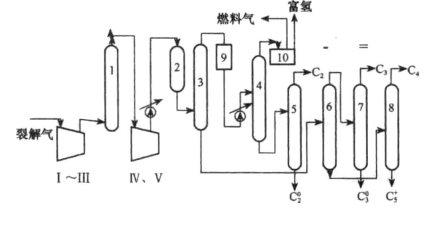

(2)前脱乙烷深冷分离流程(213)。前脱乙烷流程与顺序分离流程相比,前脱乙烷流程中脱乙烷塔放在脱甲烷系统之前,C3、C4馏分不进入脱甲烷塔,冷量的利用较合理,并可节省耐低温合金钢用量,典型的工艺流程如图3-26所示。

图3-25 顺序深冷分离流程

1—碱洗塔;2—干燥塔;3—脱甲烷塔;4—脱乙烷塔;5—乙烯塔;6—脱丙烷塔;7—脱丁烷塔;8—丙烯塔;9—冷箱;10—加氢脱炔反应器;11—滤油塔

图3-26 前脱乙烷深冷分离流程

1—碱洗塔;2—干燥器;3—脱乙烷塔;4—脱甲烷塔;5—乙烯塔;6—脱丙烷塔;7—丙烯塔;8—脱丁烷塔;9—加氢脱炔反应器;10—冷箱

该流程中从炉区至压缩机五段出口、干燥等部分与顺序分离工艺流程相同。不同的是氢、甲烷干燥后的气体首先经过脱乙烷塔把C2及其轻组分与重组分分开。从脱乙烷塔顶分出甲烷、氢和C2馏分,塔釜得到C3及其更重组分。塔顶馏分经冷箱、脱甲烷塔分出甲烷、氢后进入乙烯精馏塔系统。脱乙烷塔塔釜液送入脱丙烷塔,分出C3馏分和C4及其更重组分。前加氢除乙炔在脱甲烷前进行,利用裂解气混合气中的氢气进行加氢,具有流程短,操作简化,投资低、运转费用少等特点(省去了氢气提纯、净化过程),其缺点是对不同组成裂解气适应范围窄,只适应处理含有较大C3及以上的馏分,而丁二烯含量低的裂解气,目前还无十分理想的催化剂。后加氢脱除乙炔的工艺流程与顺序分离的工艺流程相同,但前脱乙烷后加氢工艺流程的热量消耗较多。

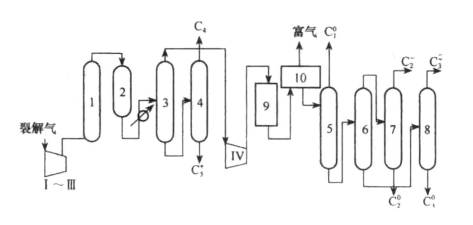

(3)前脱丙烷深冷分离流程(312)。典型的前脱丙烷流程如图3-27所示。该流程中脱丙烷塔居首,C4及更重组分不进入脱甲烷系统。裂解气经三段压缩后,在脱丙烷塔中首先将C3及更轻组分与C4及更重组分分开,然后C3及更轻组分进入压缩机高压段继续压缩后进入精馏系统,再按照C1、C2、C3的顺序先后分离出甲烷、氢、乙烯、丙烯等产品。由于该流程在较低的压力下脱去C4及更重组分,因此避免了前脱乙烷工艺流程中对丁二烯等组分的严格要求,适宜处理含重组分较多的裂解气(尤其是C4组分多的裂解气),冷量利用比较合理,工艺技术成熟。此流程脱除炔烃也有前加氢和后加氢工艺流程之分。采用前加氢工艺不但可以脱除乙炔,而且能除去丙炔、丙二烯,可以不设C3加氢装置,残存的丙炔、丙二烯可用精馏法除去,使流程更加简化,但前加氢工艺还不够成熟,也可以在脱乙烷塔后分别对C2、C3加氢。

图3-27 前脱丙烷深冷分离流程

1—碱洗塔:2—干燥塔;2—脱丙烷塔;4—脱丁烷塔;5—脱甲烷塔;6—脱乙烷塔;7—乙烯塔;8—丙烯塔;9—加氢脱炔反应器;10—冷箱

三种典型流程的异同点:

(1)相同点:均采用了先易后难的分离顺序,即先分开不同碳原子数的烃(相对挥发度大),再分开相同碳原子数的烷烃和烯烃(乙烯与乙烷的相对挥发度较小,丙烯与丙烷的相对挥发度很小,难于分离);产品塔(乙烯塔、丙烯塔)均并联置于流程最后,这样物料中组分接近二元系统,物料简单,可确保这两个主要产品纯度,同时也可减少分离损失,提高烯烃收率。

(2)不同点:加氢脱炔位置不同;流程排列顺序不同;冷箱位置不同。

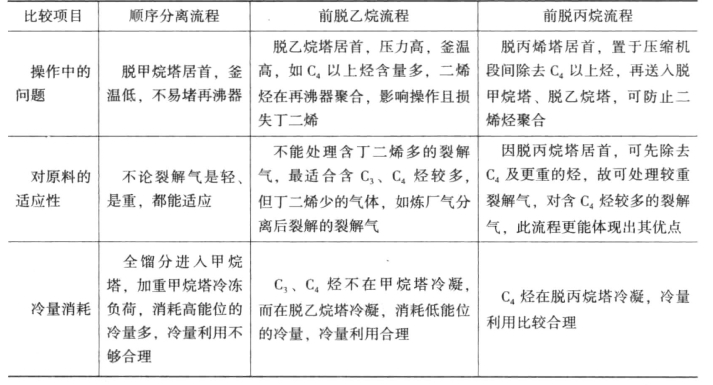

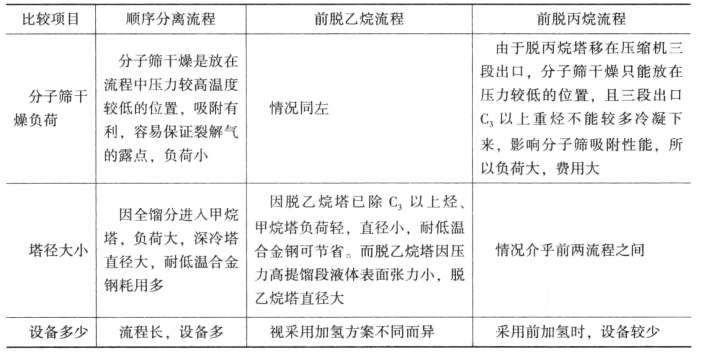

对于上述三种代表性流程的比较列于表3-14。

表3-14 深冷分离三大代表性流程的比较

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。