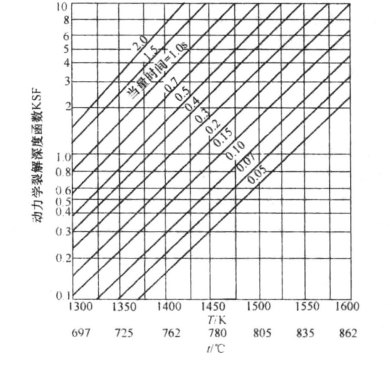

图3-7 裂解深度与炉出口温度和停留时间的关系

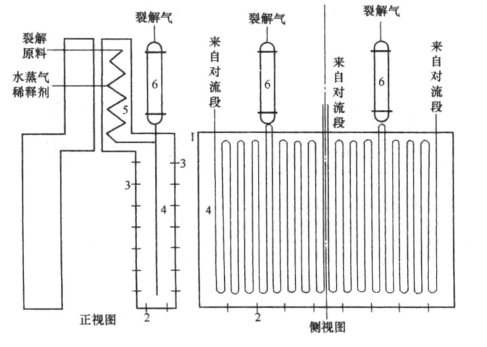

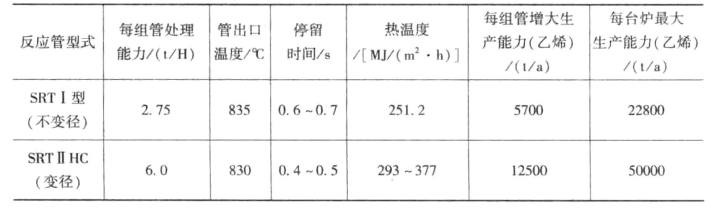

早在20世纪30年代就开始研究用管式裂解炉高温法裂解石油烃。20世纪40年代美国首先建立管式裂解炉裂解乙烯的工业装置。进入20世纪50年代后,由于石油化工的发展,世界各国竞相研究提高乙烯生产水平的工艺技术,并找到了通过高温短停留时间的技术措施可以大幅度提高乙烯收率。20世纪60年代初期,美国Lummus公司开发成功能够实现高温短停留时间的SRT-Ⅰ型炉(Short Residence Time),见图3-8。耐高温的铬镍合金钢管可使管壁温度高达1050℃,从而奠定了实现高温短停留时间的工艺基础。以石脑油为原料,SRT-1型炉可使裂解出口温度提高到800~860℃,停留时间减少到0.25~0.60s,乙烯产率得到了显著的提高。应用Lummus公司SRT型炉生产乙烯的总产量约占全世界的一半左右。20世纪60年代末期以来,各国著名的公司如Stone&Webster、Lnde-Selas、Kellogg、Foster-Wheeler、三菱油化等都相继提出了自己开发的新型管式裂解炉。现在90%以上都是采用管式裂解炉,也是间接传热的裂解炉。

图3-8 SRT-Ⅰ型竖管裂解炉示意图

1—炉体;2—油气联合烧嘴;3—气体无焰烧嘴;4—辐射段炉管(反应管);5—对流段炉管;6—急冷锅炉

1.SRT-Ⅲ型管式裂解炉

Lummus公司的SRT-Ⅲ型裂解炉一般由对流室、辐射室、炉管、烧嘴、烟囱、挡板等组成。裂解炉的工作原理是裂解原料首先进入裂解炉的对流室升温,到一定温度后与稀释剂混合继续升温(到600~650℃),然后通过挡板进入裂解炉的辐射室继续升温到反应温度(800~850℃),并发生裂解反应,最后高温裂解产物通过急冷换热器降温后,到后续分馏塔。

(1)炉型。此炉为单排双辐射立管式裂解炉,已从早期的SRT-Ⅰ型发展为近期采用的SRT-Ⅳ型。SRT型裂解炉的对流段设置在辐射室上部的一侧,对流段顶部设置烟道和引风机。对流段内设置进料、稀释蒸汽和锅炉给水的预热。从SRT-Ⅲ型裂解炉开始,对流段设置高压蒸汽过热,取消了高压蒸汽过热炉。在对流段预热原料和稀释蒸汽过程中,一般采用一次注入的方式将稀释的蒸汽注入裂解原料。当裂解炉需要裂解重质原料时,也采用二次注入稀释蒸汽的方案。

早期SRT型裂解炉多采用侧壁无焰烧嘴,为适应裂解炉烧油的需要,目前多采用侧壁烧嘴和底部烧嘴联合的烧嘴布置方案。通常,底部烧嘴最大供热量可占总热负荷的70%。

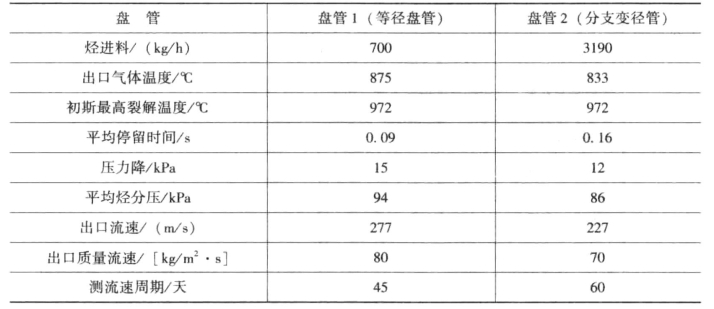

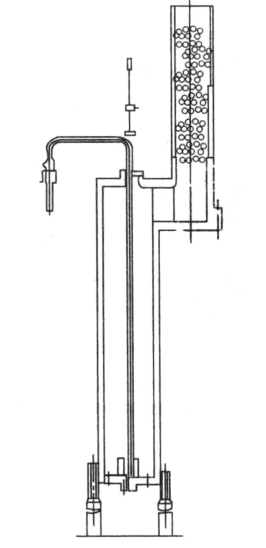

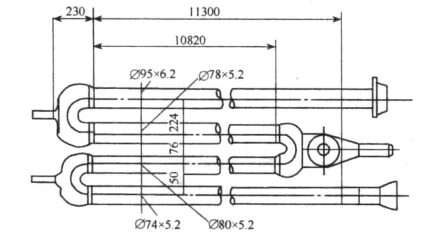

(2)盘管结构。为进一步缩短停留时间并相应提高裂解温度,Lummus公司在20世纪80年代相继开发了SRT-Ⅳ型和SRT-Ⅴ型裂解炉,其辐射盘管为多分支变径管。管长进一步缩短。其高生产能力盘管(HC型)为4程盘管,而高选择性盘管(HS型)则为双程盘钦SRT-Ⅴ型与SRT-Ⅳ型裂解炉辐射盘管的排列和结构相同,SRT-Ⅳ型为光管,而SRT-V型裂解炉的辐射盘管则为带内翅片的炉管。内翅片可以增加管内给热系数,降低管内传热的热阻,由此相应将低管壁温度延长清焦周期。

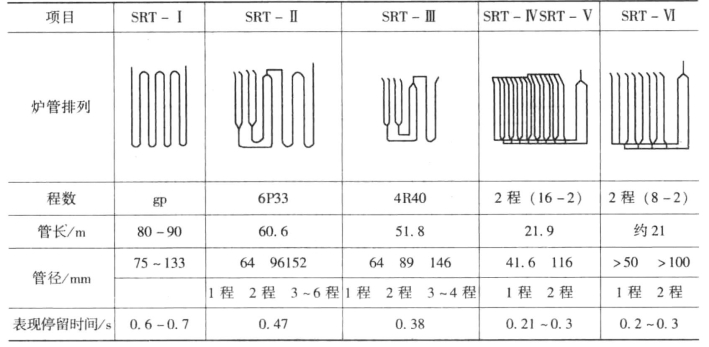

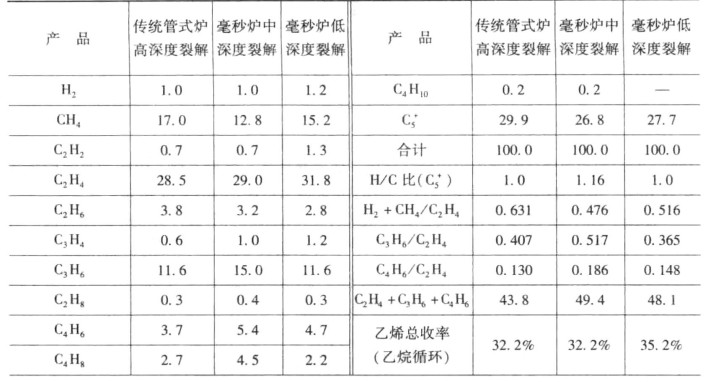

采用双程辐射盘管可以将管长缩短到亚22m左右,其停留时间可缩短到0.2S,裂解选择性进一步得到改善。不同辐射盘管裂解工艺性能见表3-7。

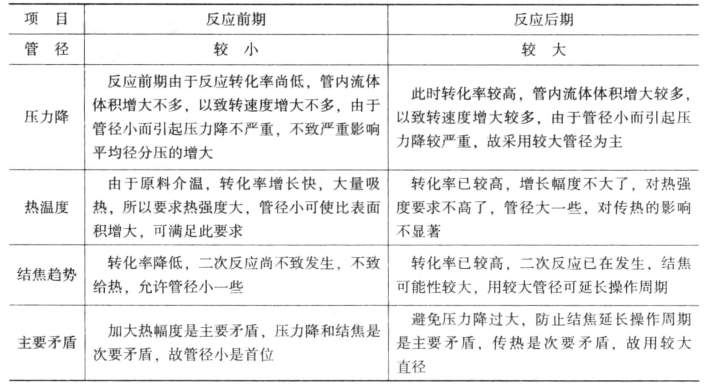

表3-6 SRT型裂解炉辐射盘管

表3-7 不同辐射盘管裂解工艺性能

从表3-6中可看出,为了适应高温-短停留时间,Lummus的SRT裂解炉裂的炉管做了如下变革(炉管发展趋势)。

SRT型裂解炉炉管由长变短、分支变径、先细后粗(均管径变异管径)、程数变少、圆管变椭圆管(其他炉)、炉管排列变化、管材变化(耐温越采越高)等。

(3)SRT型裂解炉的优化及改进措施。裂解炉设计开发的根本思路是提高过程选择性和设备的生产能力,根据烃类热裂解的热力学和动力学分析,提高反应温度、缩短停留时间和降低烃分压是提高过程选择性的主要途径。自然短停留时间和适宜的烃分压以及高选择性而来的清焦周期的加长则是提高设备生产效率的关键所在。

在众多改进措施中辐射盘管的设计是决定裂解选择性提高烯烃收率,提高对裂解原料适应性的关键。改进辐射盘管的结构,成为管式裂解炉技术发展中最核心的部分。早期的管式裂解炉采用相同管径的多程盘管。其管径一般均在100mm以上,管程多为8程以上,管长近100m,相应平均停留时间大约0.6~0.7s。

对一定直径和长度的辐射盘管而言,提高裂解温度和缩短停留时间均增大福射盘管的热强度,使管壁温度随之升高。换言之,裂解温度和停留时间均受辐射盘管耐热程度的限制。改进辐射盘管金属材质是适应高温-短停留时间的有效措施之一。目前,广泛采用25Cr35Ni系列的合金钢代替25Cr20Ni系列的合金钢,其耐热温度从1050~1080℃提高到1100~1150℃。这对提高裂解温度、缩短停留时间起到一定作用。

提高裂解温度并缩短停留时间的另一重要途径是改进辐射盘管的结构。20多年来,相继出现了单排分支变径管、混排分支变径管、不分支变径管。单程等径管等不同结构的辐射盘管。辐射盘管结构尺寸的改进均着眼于改善沿盘管的温度分布和热强度分布,提高盘管的平均热强度,由此达到高温-短停留时间的操作条件。

根据反应前期和反应后期的不同特征,采用变径管,使入口端(反应前期)管径小于出口端(反应后期),这样可以比等径管的停留时间缩短,传热强度、处理能力和生产能力有所提高。表3-8和表3-9给出了相应的分析和比较。

表3-8 变径管的分析

表3-9 裂解炉不变径和变径反应管的比较①

①相同条件:裂解原料为全沸程,乙烯最大产率(以质量计)为27%(单程)和30%∶6%(乙烷循环)

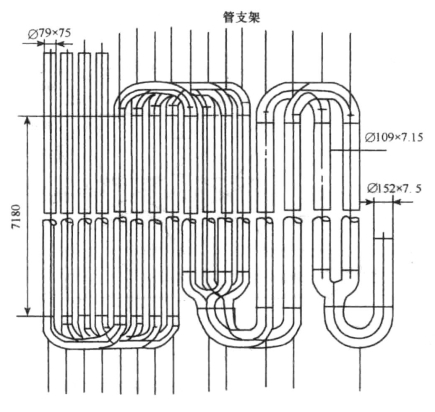

2.Stone&Webster(USC超选择性炉)

这种炉子采用单排双面辐射多组变径炉管的管式炉结构。新构型可使烃类在较高的选择性下操作故称为超选择性裂解炉。USC炉的基本结构及炉管概况如图3-9及图3-10所示。每组炉管呈W型由四根管径各异的炉管组成,每台炉内装有16、24或32组炉管,每组炉管前两根为HK-40管,后两根是HP-40管,均系离心浇铸内壁经机械加工。每组炉管的出口处和在线换热器USX直接相连接。裂解产物在USX中被骤冷以防止发生二次反应。USX所发生的高压水蒸气经过热后作为装置的动力及热源。每台炉子的乙烯生产能力约为4X104t/a。

3.毫秒炉(USRT炉)

Kellogg公司和日本出光石油化学公司共同致力于开发一种新型的裂解炉,简称为毫秒炉或超短停留时间炉(USRT炉)。毫秒炉采用直径较小的单程直管,不设弯头以减少压降。一台年产2.5万吨乙烯的裂解炉有7组炉管,每组由12根并联的管子组成,管内径为25mm,长约10m。炉管单排垂直吊在炉膛中央,采用底部烧嘴双面加热,可以全部烧油或烧燃料气。烃原料由下部进入,上部排出,由于管径小,热强度增大,因此可以在100ms左右的超短停留时间内实现裂解反应,故选择性高。据称乙烯、丙烯的收率比传统炉高10%,甲烷及燃料油收率则降低。USRT炉的基本结构如图3-11所示。

(https://www.xing528.com)

(https://www.xing528.com)

图3-9 USC炉的基本结构

裂解产物从裂解炉管排出后迅速进入相接的在线换热器进行骤冷并发生高压蒸汽。当使用石脑油原料时,毫秒炉与传统管式炉的产品分布情况如表3-10所示。

图3-10 一组USC炉管的构型

图3-11 USRT炉的基本结构

表3-10 裂解石脑油时毫秒炉与传统炉产品分布比较

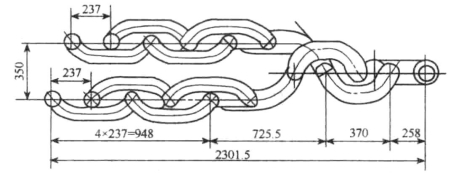

4.Linde-selas混合管裂解炉(LSCC)

Linde-selas公司应用低烃分压-短停留时间的概念开发了一种单双排混合型变径炉管裂解炉。采用3种规格的管,入口处为较小直径管。呈双排双面辐射加热以强化初期升温速度,出口部分有5根炉管,改为单排双面辐射。每台炉有4组炉管,乙烯生产能力约为3万t/a,其简要结构如图3-12及图3-13所示。

图3-12 LSCC炉炉管系统图

图3-13 LSOC炉管的构型及排列图

管式炉裂解法的优缺点:

优点:结构简单,操作容易,乙烯、丙烯收率较高等。

缺点:(1)对重质原料的适应性差。

(2)需要耐高温的合金管材和铸管技术。

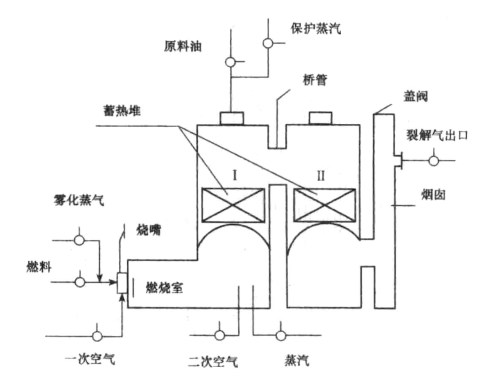

5.蓄热式炉

蓄热式炉该裂解炉的结构如图3-14所示,其工作原理由六个过程组成。

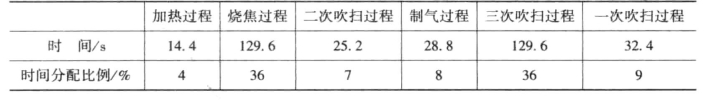

加热过程、烧焦过程、二次吹扫过程、制气过程、三次吹扫过程、一次吹扫过程。

各个操作过程时间的分配是根据炉子结构和工艺要求而确定的,下面是一个例子。

周期=6min=360s,各个操作过程时间的分配如表3-11所示。

表3-11 各操作过程时间分配表

图3-14 双筒单向顺流蓄热式裂解炉结构简图

6.砂子炉

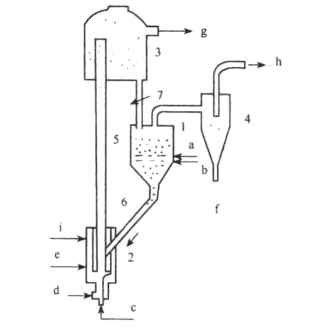

砂子炉的结构如图3-15所示。

图3-15 砂子裂解炉结构简图

1—反应器;2—燃烧室;3—贮砂箱;4—气固旋风分离器;5—砂子提升管;6,7—自控砂阀a.原料油气;b.稀释水蒸气;c.染料油;d.一次空气;e.二次空气;f.废细砂;g.烟气;h.裂解气;i.新鲜砂

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。