1.裂解温度

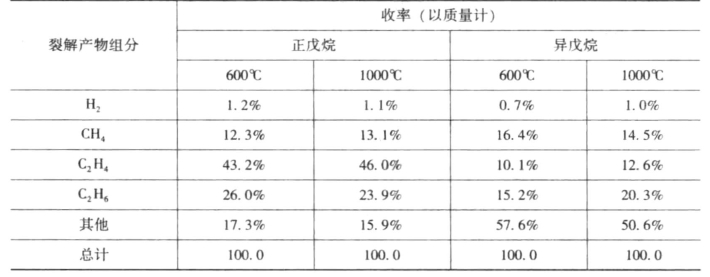

从自由基反应机理分析,在一定温度内,提高裂解温度有利于提高一次反应所得乙烯和丙烯的收率。理论计算600℃和1000℃下正戊烷和异戊烷一次反应的产品收率如表3-4所示。

表3-4 温度对一次裂解反应影响

从裂解反应的化学平衡也可以看出,提高裂解温度有利于生成乙烯的反应,并相对减少乙烯消失的反应,因而有利于提高裂解的选择性。

从裂解反应的化学平衡同样可以看出,裂解反应进行到反应平衡,烯烃收率甚微,裂解产物将主要为氢和碳。因此,裂解生成烯烃的反应必须控制在一定的裂解深度范围内。

根据裂解反应动力学,为使裂解反应控制在一定裂解深度范围内,就是使转化率控制在一定范围内。由于不同裂解原料的反应速率常数大不相同,因此,在相同停留时间的条件下,不同裂解原料所需裂解温度也不相同。裂解原料相对分子质量越小,其活化能和频率因子越高,反应活性越低,所需裂解温度越高。

在控制一定裂解深度条件下,可以有各种不同的裂解温度——停留时间组合。因此,对于生产烯烃的裂解反应而言,裂解温度与停留时间是一组相互关联不可分割的参数。而高温、短停留时间则是改善裂解反应产品收率的关键。

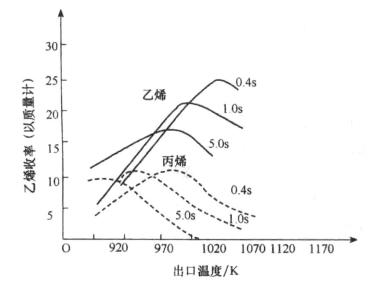

在某一停留时间下,存在一个最佳裂解温度,在此温度下,乙烯收率最高。

2.停留时间

管式裂解炉中物料的停留时间是裂解原料经过辐射盘管的时间。由于裂解管中裂解反应是在非等温变容的条件下进行,很难计算其真实停留时间。工程中常用如下几种方式计算裂解反应的停留时间。

(1)表观停留时间。表观停留时间tB定义如下

![]()

式中 VR、S、L——分别为反应器容积,裂解管截面积及管长;

V——单位时间通过裂解炉的气体体积。

表观停留时间表述了裂解管内所有物料(包括稀释蒸气)在管中的停留时间。

(2)平均停留时间。平均停留时间tA定义如下

![]()

式中 αV——体积增大率,是转化率、温度、压力的函数;

V——原料气的体积流量。

近似计算

![]()

式中 V'——原料气在平均反应温度和平均反应压力下的体积流量;

——最终体积增大率。

——最终体积增大率。

在某一裂解温度下,存在一最佳停留时间,在此停留时间下,乙烯收率最高。

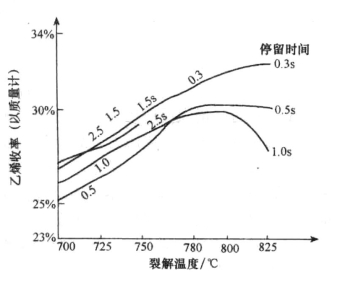

3.温度-停留时间效应

(1)温应-停留时间对裂解产品收率的影响。从裂解反应动力学可以看出,对给定原料而言,裂解深度(转化率)取决于裂解温度和停留时间。然而,在相同转化率下可以有各种不同的温度-停留时间组合。因此,相同裂解原料在相同转化率下,由于温度-停留时间不同,所得产品收率并不相同。

图3-4为石脑油裂解时,乙烯收率与温度和停留时间的关系。由图3-5可见,为保持一定的乙烯收率,如缩短停留时间,则需要相应提高裂解温度。

图3-4 温度对乙烯、丙烯收率的影响

图3-5 不同温度下乙烯收率随停留时间的变化

温度-停留时间对产品收率的影响可以概括如下。

①高温裂解条件有利于裂解反应中一次反应的进行,而短停留时间又可抑制二次反应的进行。因此,对给定裂解原料而言,在相同裂解深度条件下,高温-短停留时间的操作条件可以获得较高的烯烃收率,并减少结焦。

②高温-短停留时间的操作条件可以抑制芳烃生成的反应,对给定裂解原料而言,在相同裂解深度下以高温-短停留时间操作条件所得裂解汽油的收率相对较低。

③对给定裂解原料,在相同裂解深度下,高温-短停留时间的操作将使裂解产品中炔烃收率明显增加,并使乙烯/丙烯比及C4中的双烯烃/单烯烃的比增大。

(2)裂解温度-停留时间的限制。

①裂解深度对温度-停留时间的限定。为达到较满意的产品收率,需要达到较高的裂解深度,而过高的裂解深度又会因结焦严重而使清焦周期急剧缩短。工程中常以C5和C5以上液相产品氢含量不低于8%为裂解深度的限度,由此,根据裂解原料性质可以选定合理的裂解深度。在裂解深度确定后,选定了停留时间则可相应确定裂解温度。反之,选定了裂解温度也可相应确定所需的停留时间。

②温度限制。对于管式炉中进行的裂解反应,为提高裂解温度就必须相应提高炉管管壁温度。炉管管壁温度受炉管材质限制。当使用Cr25Ni20耐热合金钢时,其极限使用温度低于1100℃。当使用Cr25Ni35耐热合金钢时,其极限使用温度可提高到1150℃。由于受炉管耐热程度的限制,管式裂解炉出口温度一般均限制在950℃以下。

③热强度限制。炉管管壁温度不仅取决于裂解温度,也取决于热强度。在给定裂解温度下,随着停留时间的缩短,炉管热通量增加,热强度增大,管壁温度进一步上升。因此,在给定裂解温度下,热强度对停留时间是很大的限制。

4.烃分压

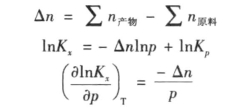

(1)从化学平衡角度分析(https://www.xing528.com)

![]()

式中 Kx——以组分摩尔分数表示的平衡常数;

Kp——以组分分压表示的平衡常数;

p——反应压力。

Δn<0时,增大反应压力,Kx上升,平衡向生成产物方向移动。

Δn>0时,增大反应压力,Kx下降,平衡向原料方向移动。

烃裂解的一次反应是分子数增多的过程,对于脱氢可逆反应,降低压力对提高乙烯平衡组成有利(断链反应因是不可逆反应,压力无影响)。烃聚合缩合的二次反应是分子数减少的过程,降低压力对提高二次反应产物的平衡组成不利,可抑制结焦过程。

(2)从反应速率来分析。烃裂解的一次反应多是一级反应或可按一级反应处理,其反应速率方程式为

![]()

烃类聚合和缩合的二次反应多是高于一级的反应,其反应速率方程式为

压力不能改变反应速率常数是k,但降低压力能降低反应物浓度c,所以对一次反应、二次反应都不利,但反应的级数不同影响有所下同,压力对高于一级的反应的影响比对一级反应的影响要大得多,也就是说降低压力可增大一次反应对于二次反应的相对速率,提高一次反应选择性。其比较列于表3-5。

表3-5 压力对裂解过程中一次反应和二次反应的影响

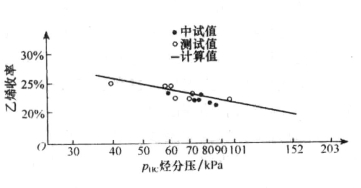

所以降低压力可以促进生成乙烯的一次反应,抑制发生聚合的二次反应,从而减轻结焦的程度。试验测试表明:在一定裂解深度范围内,对相同裂解深度而言,烃分压的对数值与乙烯收率呈线性关系,见图3-6。

5.稀释剂

由于裂解是在高温下操作的,不宜于用抽真空减压的方法降低烃分压,这是因为高温密封不易,一旦空气漏入负压操作的裂解系统,与烃气体形成爆炸混合物就有爆炸的危险。而且减压操作对以后分离工序的压缩操作也不利,要增加能量消耗,所以,采取添加稀释剂以降低烃分压是一个较好的方法。这样,设备仍可在常压或正压操作,而烃分压则可降低。稀释剂理论上讲可用水蒸气、氢或任一种惰性气体,但目前较为成熟的裂解方法,均采用水蒸气作稀释剂,其原因如下。

图3-6 烃分压PHC与乙烯收率的关系

(1)裂解反应后通过急冷即可实现稀释剂与裂解气的分离,不会增加裂解气的分离负荷和困难。使用其他情性气体为稀释剂时反应后均与裂解气混为一体,增加了分离困难。

(2)水蒸气热容量大,使系统有较大热惯性,当操作供热不平稳时,可以起到稳定温度的作用,保护炉管防止过热。

(3)抑制裂解原料所含硫对镍铬合金炉管的腐蚀,保护炉管。这是因为高温水蒸气具有氧化性,能将炉管内壁氧化成一层保护膜,这样一来即防止了裂解原料中硫对镍铬合金炉管的腐蚀,又防止了炉管中铁、镍对生碳的催化作用。

(4)脱除结碳,水蒸气对已生成的碳有一定的脱除作用。

![]()

(5)减少炉管内结焦。

(6)其他如廉价、易得、无毒等。

稀释剂用量用稀释度q表示。稀释度q为稀释剂重量与原料烃的重量之比。

水蒸气的稀释度q不宜过大,因为它使裂解炉生产能力下降,能耗增加,急冷负荷加大。

6.动力学裂解深度函数

如果将原料的裂解反应作为一级反应处理,则原料转化率X和反应速率常数k及停留时间θ之间存在如下关系:

表示温度分布和停留时间分布对裂解原料转化率或裂解深度的影响,在一定程度可以定量表示裂解深度,但是

表示温度分布和停留时间分布对裂解原料转化率或裂解深度的影响,在一定程度可以定量表示裂解深度,但是 不仅是温度和停留时间分布的函数,同时也是裂解原料性质的函数。为避开裂解原料性质的影响,将正戊烷裂解所得的

不仅是温度和停留时间分布的函数,同时也是裂解原料性质的函数。为避开裂解原料性质的影响,将正戊烷裂解所得的 定义为动力学裂解深度函数(KSF):

定义为动力学裂解深度函数(KSF):

式中 k5——正戊烷裂解反应的反应速率常数;

A5——正戊烷裂解反应的频率因子;

E5——正戊烷裂解反应的活化能。

动力学裂解深度函数KSF是与原料性质无关的参数,它反映了裂解温度分布和停留时间对裂解深度的影响。此法之所以选定正戍烷作为衡量裂解深度的当量组分,是因为在任何轻质油中,均有正戊烷,且在裂解过程中正戊烷含量只会减少,不会增加,选它作当量组分,足以衡量裂解深度。

用动力学裂解深度函数衡量裂解深度较全面地考虑了温度和停留时间的影响,但对实际生产而言,调节裂解炉出口温度却是控制裂解深度的主要手段,因此,建立动力学裂解深度函数与炉出口温度Tout的关系具有实际意义。

如以炉出口温度Tout为参考温度,在此温度下的反应速率常数为是kT,则可定义一个当量停留时间θT。

式中B、C为与频率因子和活化能有关的常数,由阿累尼乌斯方程求出。由上式看出,若当量停留时间不变,InKSF与1/T成正比。在不同的恒定当量停留时间条件下,动力学裂解深度函数KSF与裂解炉出口温度的关系如图3-7所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。