金属材料的压缩屈服点σs和抗压强度σb,由压缩试验测定。按试验规范(GB 7314—87)要求,压缩试样应制成短圆柱形(图2-1)。

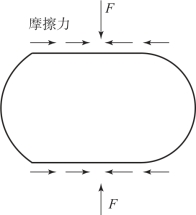

分析和实验均表明,压缩试验时,试样的上、下端面与试验机支承垫之间会产生很大的摩擦力(图2-2),这些摩擦力将阻碍试样上部和下部产生横向变形,致使测量得到的抗压强度偏高,因而应采取措施(磨光或加润滑剂)减少上述摩擦力。注意到试样的高度也会影响实验结果,当试样高度h0增加时,摩擦力对试样中段的影响减少,对测试结果影响较小。此外,如若试样高度直径比(h0/d0)较大,极易发生压弯现象,抗压强度测量值也不会准确。所以压缩试样的高度与直径的比值(h0/d0)一般规定为1≤h0/d0≤3。此外,还须设法消除压缩载荷偏心的影响。

图2-1 短圆柱形

图2-2 摩擦力(https://www.xing528.com)

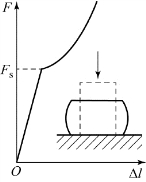

进行低碳钢压缩试验时,为测取材料的压缩屈服点σs,应缓慢加载,同时仔细观察F—Δl曲线的发展情况,曲线由直线变为曲线的拐点处所对应的载荷即为屈服载荷Fs。材料屈服之后开始强化,由于压缩变形使试样的横截面积不断增大,尽管载荷不断增大,但直至将试样压成饼形也不会发生断裂破坏,如图2-3所示。因此无法测量低碳钢的抗压强度Fb,压缩试验载荷—变形曲线如图2-3所示。

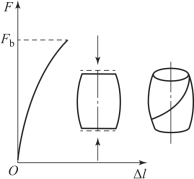

铸铁压缩试验时,由压缩试验载荷—变形曲线(图2-4)可看出,随着载荷的增加,破坏前试样也会产生较大的变形,直至被压成“微鼓形”之后才发生断裂破坏,破坏的最大载荷即为断裂载荷。破坏断口与试样加载轴线约成45°角(图2-4)。由于单向拉伸、压缩时的最大切应力作用面与最大正应力作用面约成45°角,因此,可知上述破坏是由最大切应力引起的。仔细观察试样断口的表面,可以清晰地看到材料受剪切错动的痕迹。

图2-3 低碳钢压缩试验曲线—变形曲线

图2-4 铸铁压缩试验曲线—变形曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。