售后服务越来越成为赢得市场、吸引客户的主要竞争力之一。研究发现,100个满意的客户会带来25个新客户,企业每收到1次客户投诉则意味着有20个客户有同感,企业获得1个新客户的成本是保持1个满意客户成本的5倍。因此,为了提高顾客满意度,保持老顾客,主机厂和售后服务中心争取更高的维修质量就非常重要。而主要承担售后服务工作的售后服务中心更应以提高维修质量为己任,使每次维修都能得到客户的认可,从而带来更多的客源。

1.影响维修质量的因素

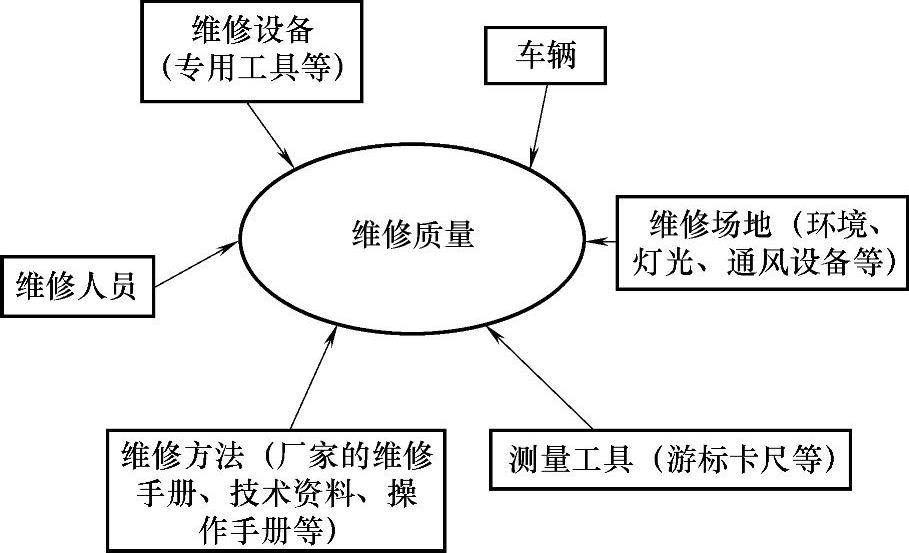

影响维修质量的因素较多,但维修工序是影响维修质量的最重要因素,因为维修工序是进行汽车维修服务的基本环节,而维修工序质量又是影响维修质量、维修成本、维修效率的基础。而所谓的售后服务中心维修质量就是指售后服务中心的维修工序质量,它受人、机、料、法、环、测六方面因素的影响。

人机料法环测,又称5M1E,是一种工序质量的分析工具,该工具从人——Man(人员)、机——Machine(仪器)、料——Material(检品、材料)、法——Methods(方法)、环——Environment(环境、通信)、测——Measurement(质量检查和反馈)来分析影响工序质量的因素。根据该分析工具进行分析,可知维修质量受维修人员、维修设备、车辆、维修场地、测量工具、维修方法等因素的影响,如图3-1所示。

2.5S管理方法

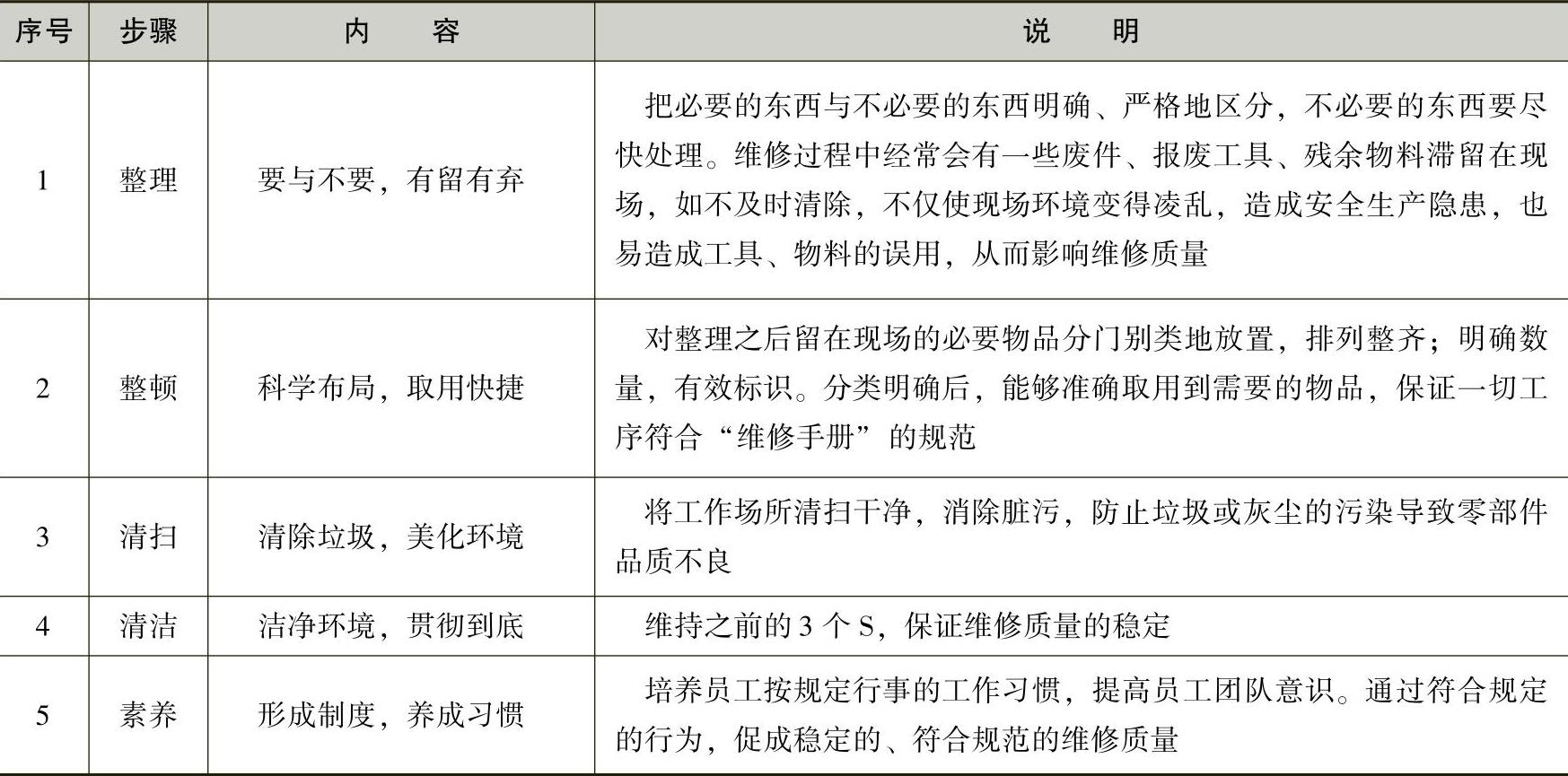

5S是指整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shit-suke),因为这5个词语的罗马拼音的首字母都是S,所以简称为5S,而开展以整理、整顿、清扫、清洁和素养为内容的活动,简称5S活动。5S在有的地方也称为整理、整顿、清扫、清洁、修身。5S的内容见表3-1。

图3-1 影响维修质量的因素

表3-1 5S的内容

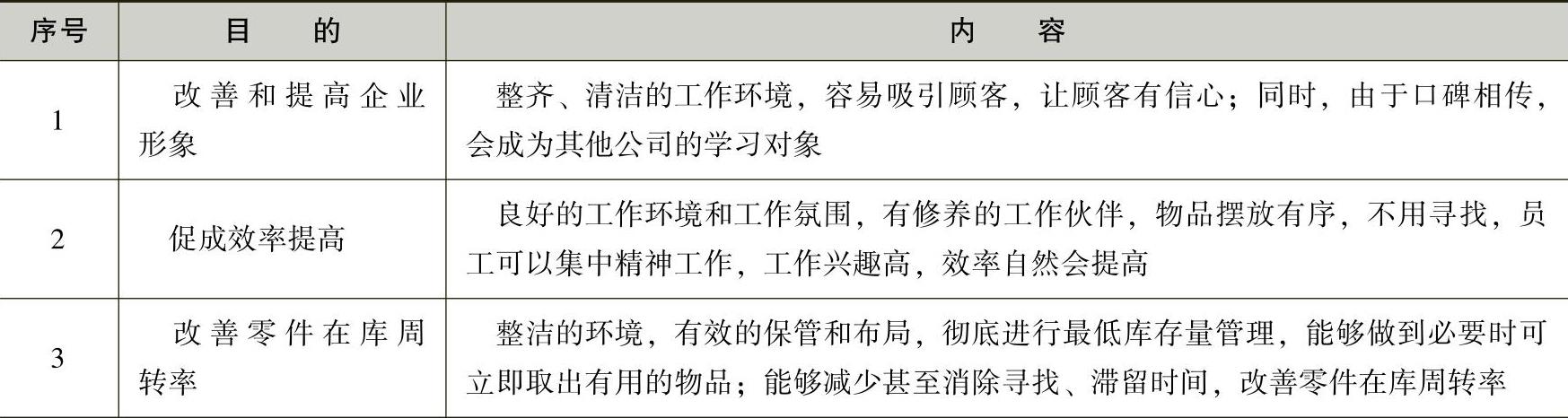

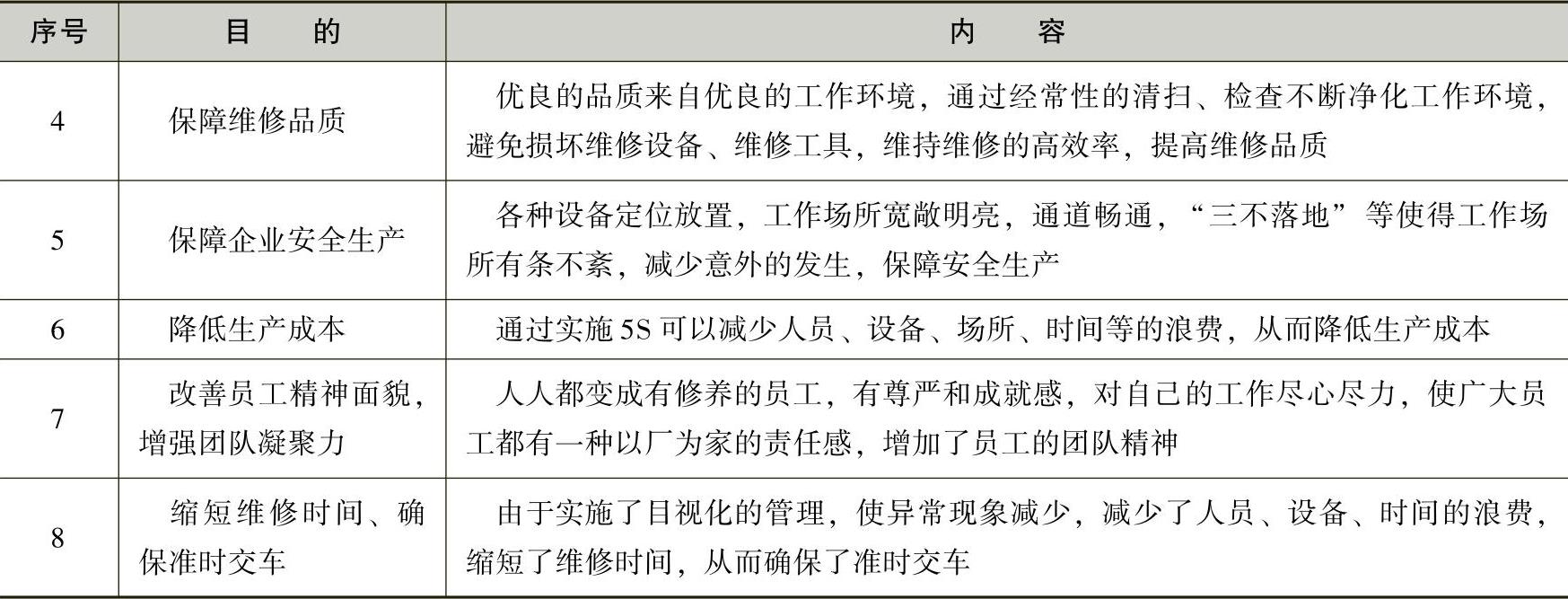

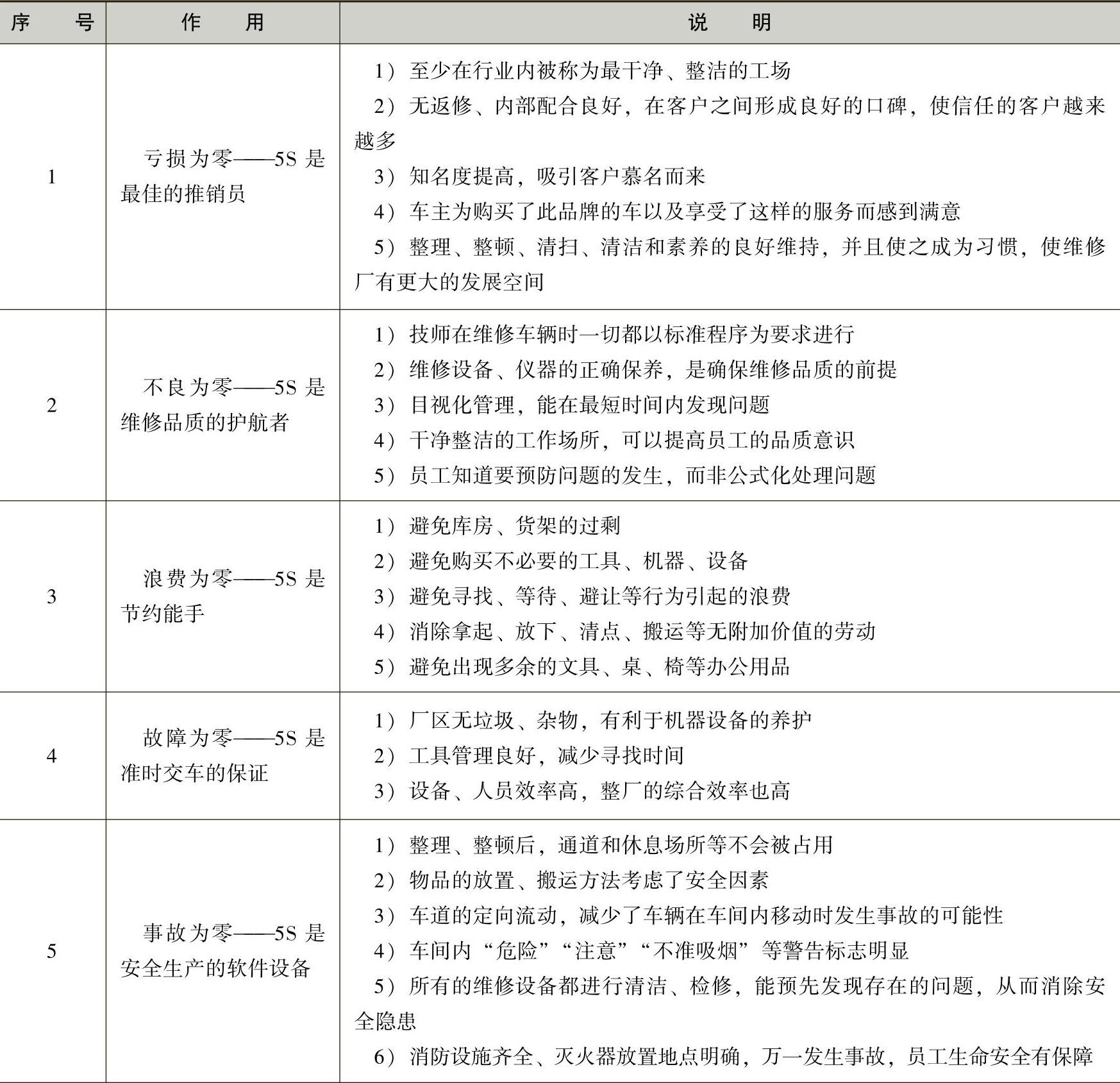

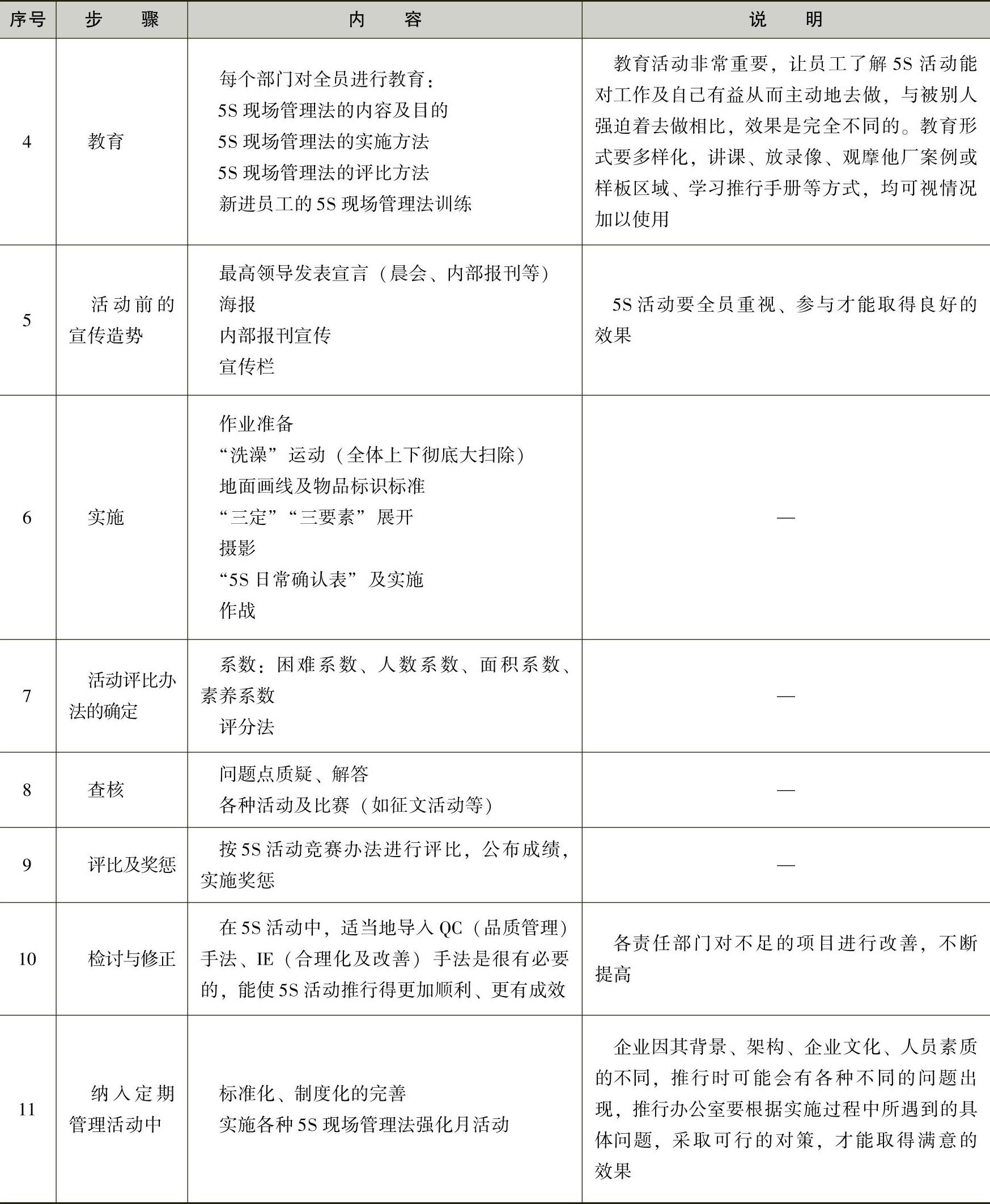

3.推行5S的目的和作用

5S活动不仅能够改善生产环境,还能提高生产效率、维修品质、服务水准、员工士气等,是减少浪费、提高效率的基本要求,也是其他管理活动有效展开的基础。推行5S的目的见表3-2,推行5S的作用见表3-3。

表3-2 推行5S的目的

(续)

表3-3 推行5S的作用

(续)

(https://www.xing528.com)

(https://www.xing528.com)

4.以5S管理方法进行维修质量管理

维修场地是影响维修质量的因素之一,为了提高维修质量,必须对维修车间的现场进行高效管理,而现今有名的5S现场管理也被充分地应用到了维修车间的现场管理中。5S管理已经用于很多领域的质量管理体系,在汽车售后服务行业,5S管理也被应用于维修质量管理中。

下面将从5S管理在维修人员、维修设备、车辆维修状态和维修场地几个角度的应用进行介绍,而维修方法和测量方法则参考厂家维修手册规定。

(1)维修人员:素养(Shitsuke) 维修人员严格按照汽车生产厂家的“维修手册”,使用规范和合格的维修工具,使用前必须经过培训,具备“三好”(管好、用好、维护好)、“四会”(会使用、会维护、会检查、会排除故障)的基本功,并确保独立使用。维修设备应在明显位置标示安全操作规程,内容包括:设备的使用范围和操作要点、设备的维护事项、严禁事项和事故紧急处理步骤等。维修人员要严格按照安全操作规程操作。

(2)维修设备

1)整顿(Seiton)。所有设备必须登记注册,并派专人实行计算机管理,负责保管、存放及领用,工具箱要统一编号,各个工具箱内的工具用不同颜色区别,以防工具箱互用工具而混乱,放置工具的面板或格栅涂成白色,以便查找工具。

2)素养(Shitsuke)。采用定人、定机的设备管理制度,按照维护时间要求对设备进行维护,保持最佳工况;定期检查基本工具,以确保工具齐全、完好有效;专用工具应有专人保管并存放于专用工具间内,由专人负责。

3)清扫(Seiso)、清洁(Seiketsu)。保持工具及工具存放区的干净、整洁有序;专用和基本工具、设备使用后必须保证干净,应及时清洁和整理好,并有序地摆放在特定位置;定期检测标定所有测试装置,以确保测试装置可提供精确的诊断;有专人负责维修设备的维护,保持设备的干净、整洁、有序;对精密工具、设备必须在车间主管的领导下根据仪器的调校要求定期进行润滑、调校等工作。

(3)车辆维修状态 车辆的维修状态主要分为正在维修、待修、待备件、待答复、返修五种情况,车间使用不同颜色的标识牌来区分车辆的各种维修状态。标识牌应有弱磁性,可吸附在车顶;售后服务中心应统一购置各种颜色标识牌。

(4)维修场地

1)整顿(Seiton)。应将车间所有的物品归类:把永远不可能用到的物品清理掉;把长期不用,但有潜在可用性的物品指定地点放置;把经常使用的物品放在容易取到的地方。车间内区域划分应有标识,快修区、一般修理区、钣金区、油漆区应有标识牌;维修工位标出号码,号码标在地面上,属于该工位的各类箱子也标出号码,号码和工位号码一致;每个工位的举升机地面凸起部位均以颜色边框警示,相邻工位间隔0.7米,在相邻通道间采用颜色分区边框标志出工具车停放位置,在每个工位底线处,也要用不同颜色分区边框标志出三个备件箱(新件、废件、待处理件)放置处。垃圾箱配备:按车间布局,工位就近放置“废纸”“金属体”“橡胶、塑料”三种垃圾桶,并注明标记。

2)清洁(Seiketsu)。车间通道要通畅,无阻碍物。每个工位尽可能配备一辆工具小车和一套常用工具。工具车的工具摆放应符合要求,工具小车内不得摆放备件。

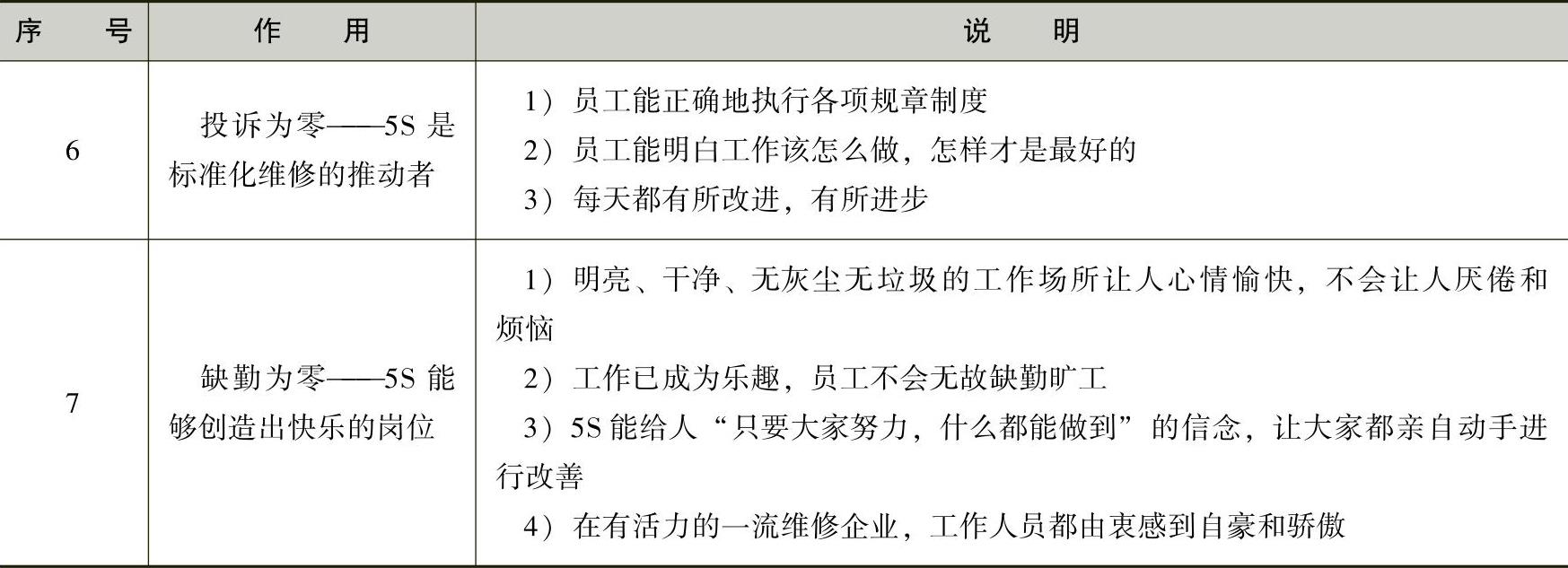

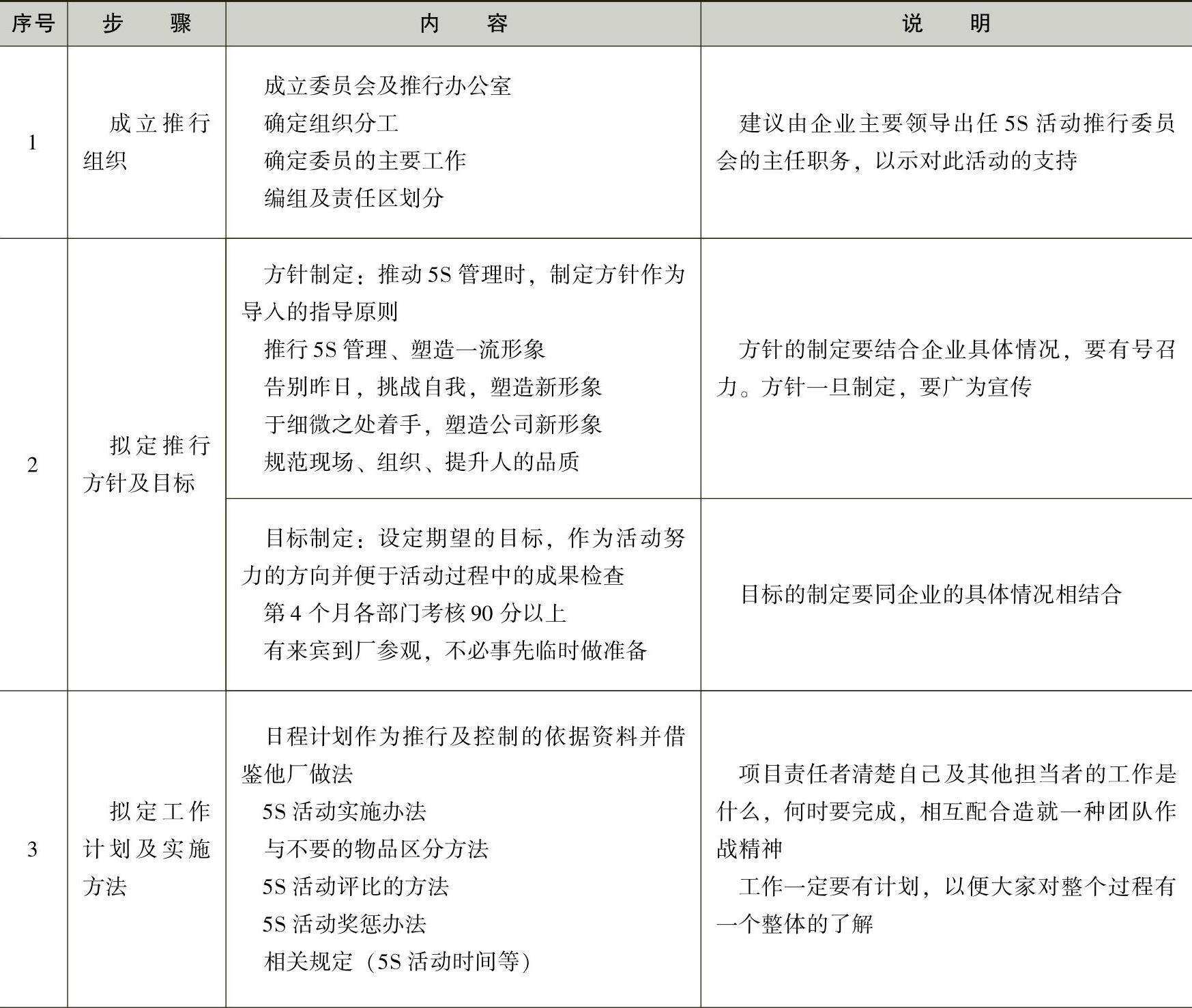

5.5S现场管理的推行步骤

5S活动开展起来比较容易,可以搞得轰轰烈烈,在短时间内取得明显的效果,但要坚持下去,持之以恒,不断优化就不太容易。5S现场管理的推行步骤见表3-4。

表3-4 5S现场管理的推行步骤

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。