从本质上来讲,工业4.0代表着一种融合,即互联网与工业的深度融合,虚拟数字世界与现实物理世界的融合。在这个过程中,数字信息和物理对象可以相互作用或转化,通过对物理世界的数字化过程(如安装在生产机器上众多的工业传感器)收集海量数据,通过高级分析/机器学习等数据分析方法,揭示海量数据中存在的趋势和模式,形成数据洞察以指导业务行动(如根据数据分析结果动态调整机器生产参数,通过控制器实时优化生产过程)。整个融合过程的闭环如图8-4所示。

图8-4 虚拟数字世界与现实物理世界的融合

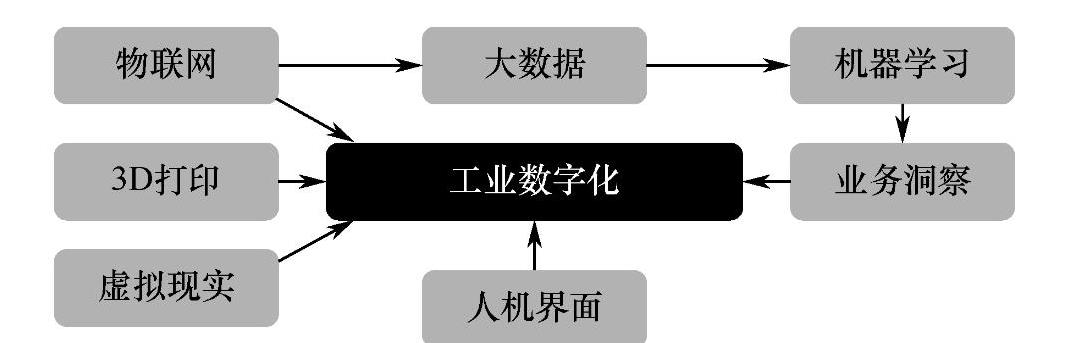

在这个融合的过程中,也是以制造执行系统(MES)为代表的物理生产系统与以ERP为代表的业务管理系统深度打通的过程。在这个过程中,需要建设的信息物理系统实现这种融合,就是将物理设备连接到互联网上,让物理设备具有计算、通信、精确控制、远程协调和自治五大功能,从而实现虚拟网络世界与现实物理世界的融合。而实现信息物理系统是建立在很多创新的颠覆性技术的基础之上的,这些技术主要可以分为图8-5所示的4类。

图8-5 工业数字化技术生态图(来源:McKensey)

在新一代的工业基础架构中,生产机器产生的海量数据需要无穷无尽的数据计算能力和存储能力,以及支撑海量设备和传感器互联互通的高速网络。因此,物联网、云计算、大数据等技术是支撑工业计算基础架构的关键工业4.0中的创新性技术的相关关系如图8-6所示。(https://www.xing528.com)

图8-6 工业4.0中的创新性技术的相关关系

工业4.0是以数据为基础的,以数据分析为驱动力的。如何对海量工业数据进行处理,从中发现对业务有价值的信息,是工业4.0的关键环节。因此,数据挖掘、机器学习、人工智能等数据分析和处理技术,是从海量、低价值密度的工业大数据中发现价值的利器。

通过对机器数据的分析和处理,采集、汇总、分析生产过程中产生的多样化数据,并结合实时的监控和预警,可以进行业务洞察,提升工厂生产效率和提高产品质量。比如针对原物料的检测监控,能够提前找出潜在的问题,并通过分析找出问题的根源,或者通过分析设备传感器数据及日志,找出异常发生的模式,监控并预测未来故障机率,实时执行最适合的决策。

接下来,我们重点谈谈物联网、大数据和云计算技术在工业数字化转型中的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。