企业的管理融入了Jerry的个人特点,即注重技术、强调品质,这也是其立于不败之地的核心竞争力,但在现场管理上就显得很薄弱。

事实证明我的判断没错,在机台每天的交接记录内容中,只有机器运行参数记录而没有过程事件记录。也就是说,机器在一天的运行过程中到底都发生了什么故障,管理者是不知道的,这样的话就有可能在决策时误判。

比如,在当前订单情况下,是否需要通过投资新设备来增加产能呢?

要想获得答案,就要到工厂的数据系统去看看。我们查遍了机台现场记录和制造执行系统(MES)数据库,都没有找到有关机床运行状况的数据,也就是说设备的利用率是不知道的(在一个以设备为主要资源投入的生产企业,设备的利用率是体现生产效率的核心关键参数)。

在企业品质系统数据库中只能调出MRB报废率和零碎化的返工率,却没有产品工序一次通过率和产品整体良品率,也就是说品质的过程监控数据也不全面,无法整体说明品质过程是好还是坏。

再来看看产出效率,每款产品在交接记录本上都有产品的加工工时记录,这点非常好,但是并没有全部产品的标准工时数据库,这就无法判断机床的产出效率是否达标。

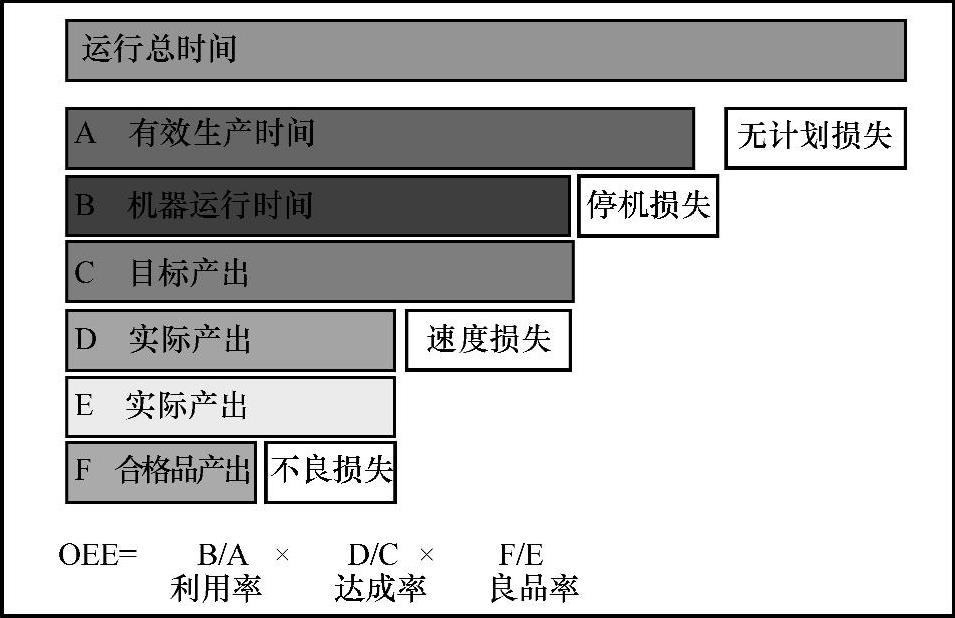

很明显,缺少这些数据,就无从了解机床的整体产能。在这种状况下需求计划与产能之间的匹配分析就会有很高的误判风险。从Jerry困惑的眼神中,可以看出他还没有完全理清思路。接下来,我又试着用设备综合效率(OEE)来表述其综合效率状况(见图3-3)。OEE主要应用在以设备为主的生产企业中,是衡量设备综合能力的重要指标,OEE的数值可以反映企业的设备使用效率和能力。

图3-3 OEE因素组成图

为了弄清楚情况,我要求对OEE进行衡量,看看到底在什么样的水平。这可以直接告诉我们,目前工厂的设备产能是否还有余力。

根据过去六个月的数据(见表3-1),我们得出平均OEE只有近50%的水准。也就是说工厂中有差不多一半的设备是没有给客户创造价值的,设备资源存在严重浪费,有很大的改进提升空间。

表3-1 六个月中OEE的数据

对工厂而言,设备能力的浪费是直接影响排产计划与出货的大问题,关系到能否满足客户需求。

反过来说,若能有效提升设备综合效率OEE,对公司的新工厂投资策略也将产生巨大的影响,毕竟一台哈斯加工中心动辄就是上百万元的投入。

再将目标缩小范围,可以看出OEE水平低下,主要是“利用率”这个参数的拖累,平均只有52%的水平。

进一步分析利用率的数据状况(见表3-2),发现“转机”的占比达到了32.7%。到这一步,问题已经非常清楚,只要提高了转机的效率,就能提升利用率,从而使OEE提升。

也就是说,转机的效率直接影响了能否释放多余的产能来满足需求。

表3-2 利用率各因素分析表

那么如何才能提高转机效率呢?

四十分钟后,我们一行人回到了会客室。

这次Jerry命令生产、品质、计划、工程各部门的负责人也一同参加,针对OEE展开了集中研讨,这关乎最终的投资决策问题,是迫在眉睫的事情。

因为生产的产品大多具有多品种小批量的特点,所以会有大量的转机[1]发生。

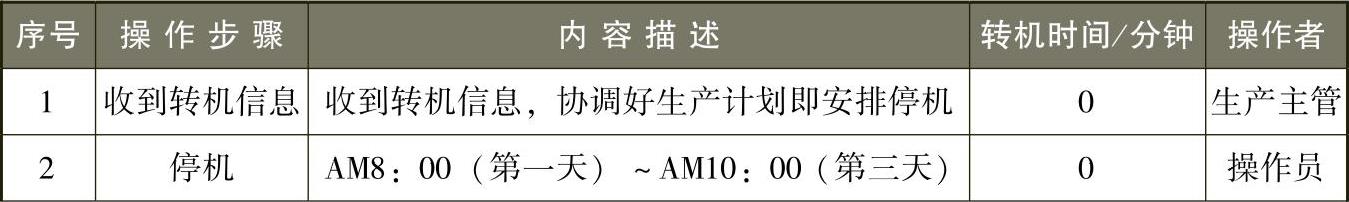

事不宜迟,在接下来的日子里,我们对转机进行分析和改进。发现在转机过程中,机器的闲置时间达到了惊人的28小时。

表3-3 目前的转机流程和时间(https://www.xing528.com)

(续)

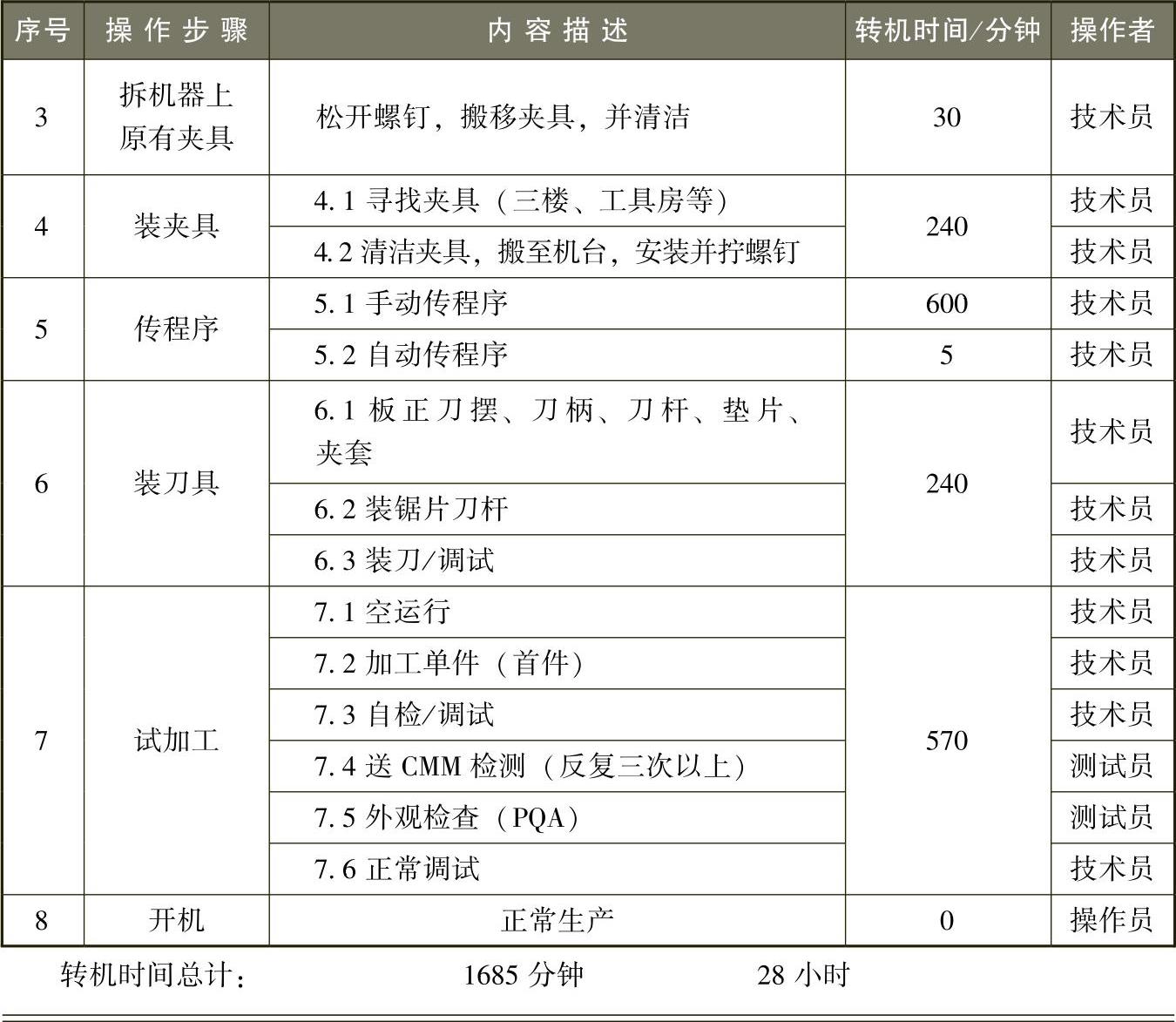

接下来,就是对这28小时中发生的事情进行详细解剖,对其进行工作研究(具体分析过程因篇幅有限省略),并将发现的问题一一化解(见表3-4)。

表3-4 问题与对策

(续)

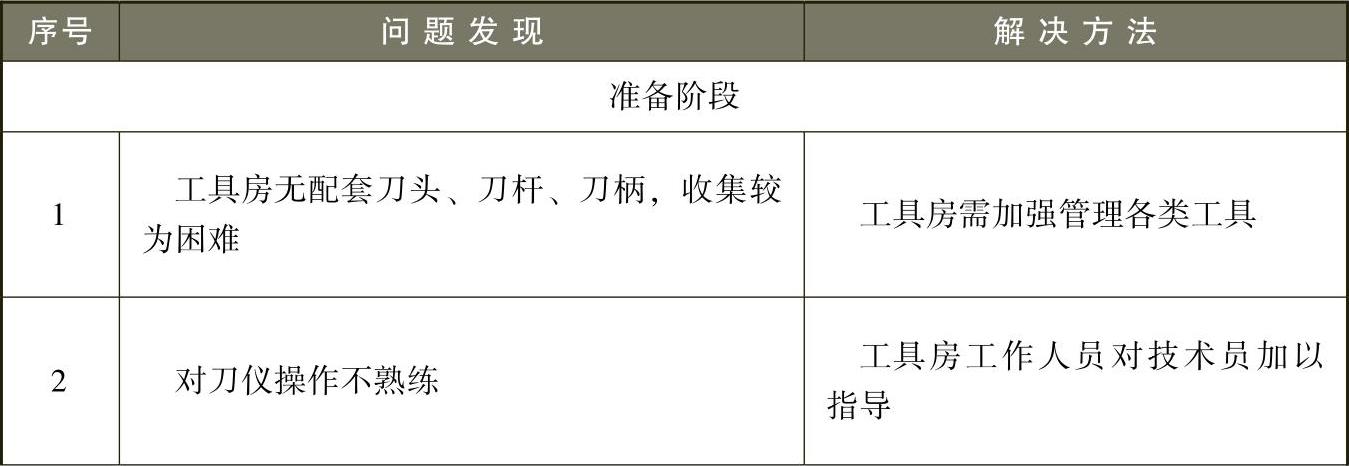

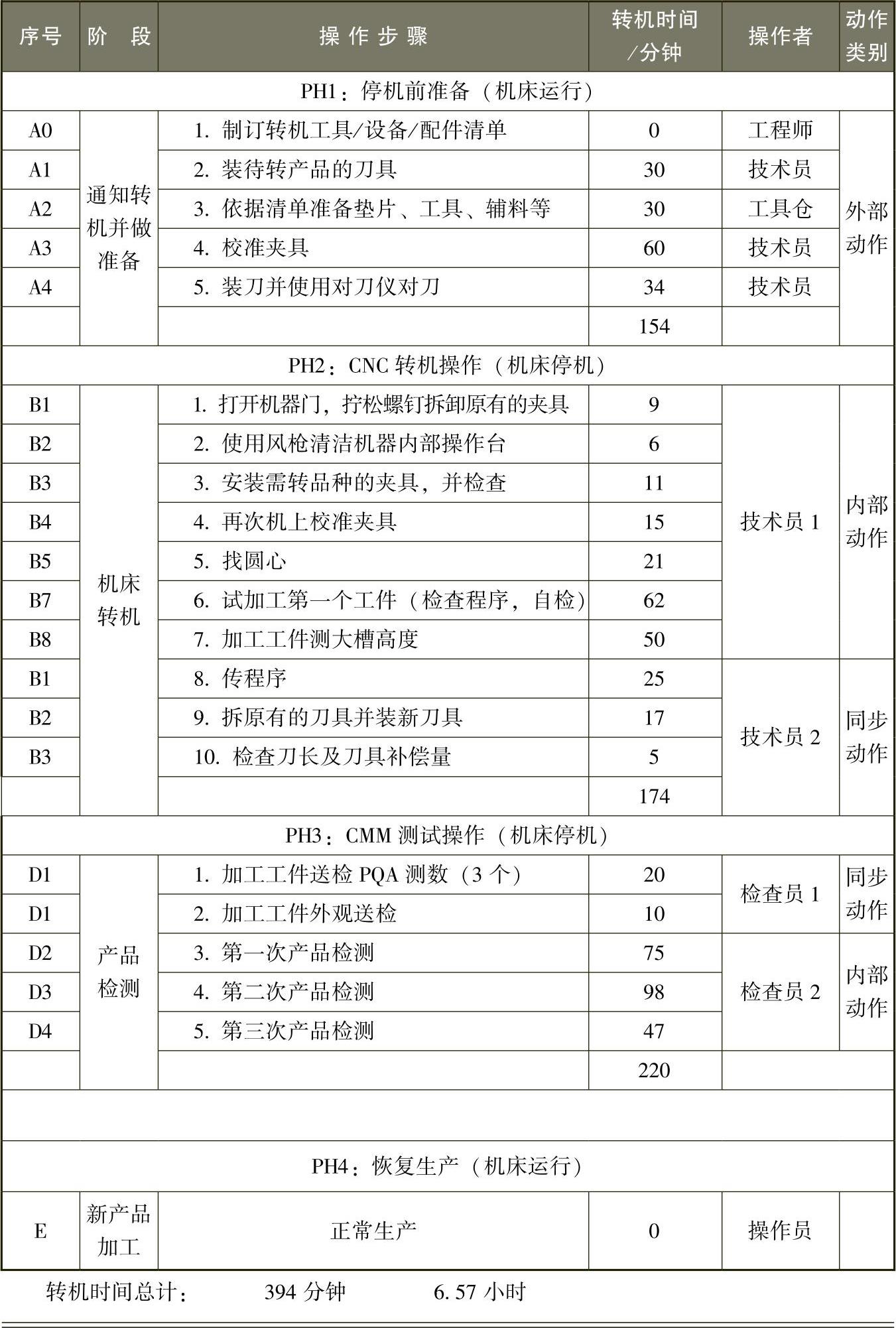

最终制订出新的转机流程,并对时间进行测量,仅仅花费6个多小时,新的作业流程见表3-5。

表3-5 优化后的转机流程

通过对转机时间进行改进,将原来的转机时间28.08小时缩短为现在的6.57小时,效率提升了76.6%(见图3-4)。

图3-4 改善前后转机时间的对比

转机时间的缩短,直接改善了利用率的数据表现,从而改进了OEE。现实中的表现就是,设备的综合表现得到提升,释放了多余的产能,满足了原本认为产能不足而无法满足的新需求。

投入新厂房的想法可以先放一放了。不用投入一台新设备,也没有增加人力,仅仅是将工作方法进行调整,就可以释放出大量多余的产能。

但这一切一定建立在认清企业的发展阶段和企业的主要矛盾、将问题聚焦在更小的点的基础上。如果没有做到以上这些,仅仅是在问题表面做文章,甚至是看到问题就要改进,不仅对打破企业的瓶颈贡献甚微,而且容易造成组织内部矛盾,弄到最后吃力不讨好。

【观点】

工厂的根本任务就是调动企业资源来满足客户需求。按照工厂当前的状况,市场的需求是非常明确的,但是内部产能评估缺失,因而无法清晰地知道市场需求与企业实际产能之间到底有多大的差距。

而目前所谓的产能不足,其背后隐藏着巨大的资源浪费,这些浪费是设备资源未得到合理使用而造成的。

由于缺乏严谨的内部挖潜评估分析,也就不知道改进提升的空间到底有多大,在此情况下投资新建工厂就会有很大的浪费风险。

至此,在当前产能不足的情况下,大家还能说只是简单地投入设备就行了吗?

【您的观点】

把您的观点写下来分享给我们。

[1]这里的转机指的是从A产品切换到B产品的过程,而转机时间则指这个过程中设备的闲置时间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。