Jerry带着我们按照产品的加工工艺流程对工厂进行了详细的介绍说明,现场确定一款用于医疗器械的产品为研究对象。工艺流程如下:

来料→锯床→铣床1→铣床2→……→三坐标检测→去毛刺→打磨抛光→清洗→检查→包装→成品出货

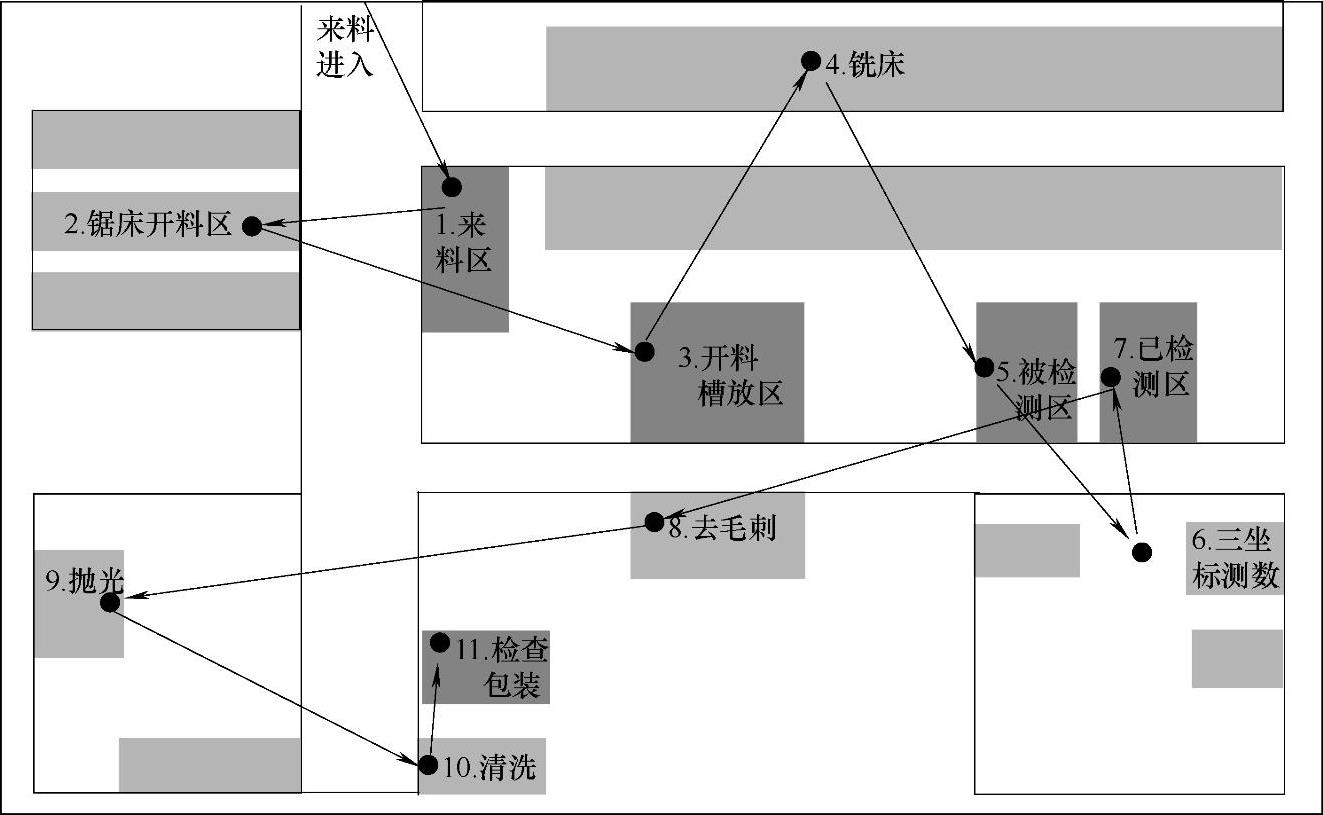

从工序指令单的工艺流程上看,这是个很常规的加工流程。但对生产制造系统而言,仅有这个加工流程显然不能看清实际的物流状况。我顺手找来纸笔,画下了实际的物流状况图(见图3-1)。

图3-1 目前的车间物流状况图

看到这个图后,Jerry眉头紧锁陷入到了深思中。

“物流并不能简单地用工艺流程图表示,实际加工过程中,产品并不是在连续顺畅地流动,而是有很多工序断点。

开料待放区、检查物料放置区、工序间距离过远……这些都会引起库存浪费、等待浪费、搬运浪费等,要想让产品动起来就要投入大量的人力资源进行搬运。这些都会延长产品生产周期,并最终影响交货。”

从Jerry的表情上,我看出他似乎没有马上明白我讲的意思和问题的严重性。(https://www.xing528.com)

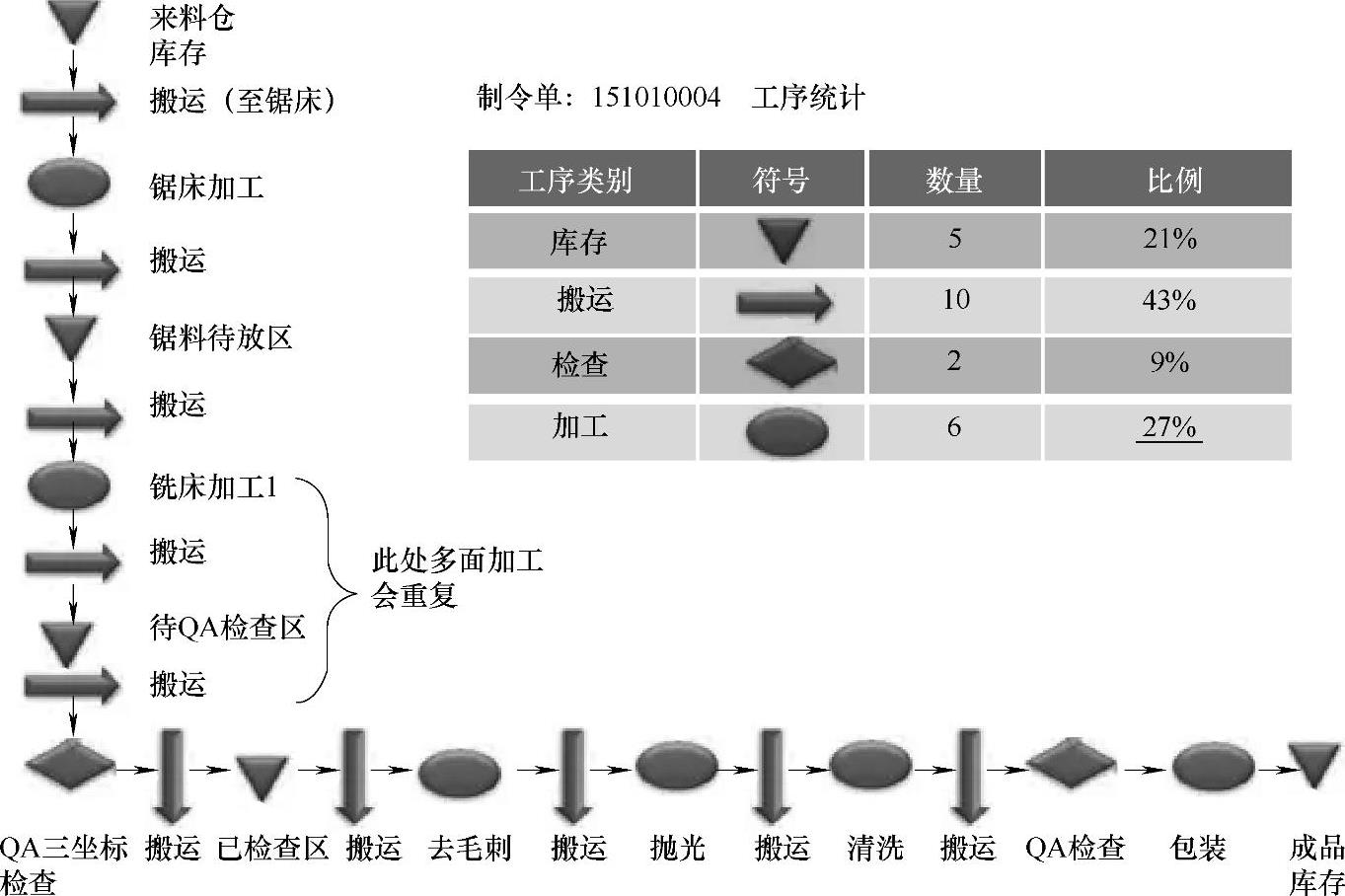

我迅速询问Mark更进一步的信息,并做出计算,画出图3-2。

图3-2 产品加工流程程序分析图

我进一步解释道:“能给客户创造价值的加工工序仅占全部工序的27%,其余都不产生价值。”

从Jerry微微张开的嘴巴可知,他对这个数据感到很吃惊。

没错,工厂中竟然有超过70%的工序没有创造价值,但却会直接减慢物流的速度,造成更多的过程浪费,并最终影响货品的交付。

物流与工厂的设备布局是直接关联的。对已经存在的工厂,要想对其进行调整,但是调整重型设备很不容易,代价会很高,这也是工业工程专业人员在新工厂正式投产前需要对设施进行严谨规划与设计的重要意义所在。言下之意,就是设备落地后,浪费就已经形成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。