塑件和气体辅助模具设计的重要问题是根据所成型制品形状,确定塑料熔体浇口位置、气体入口位置和气道的设计。

(1)气嘴位置设计

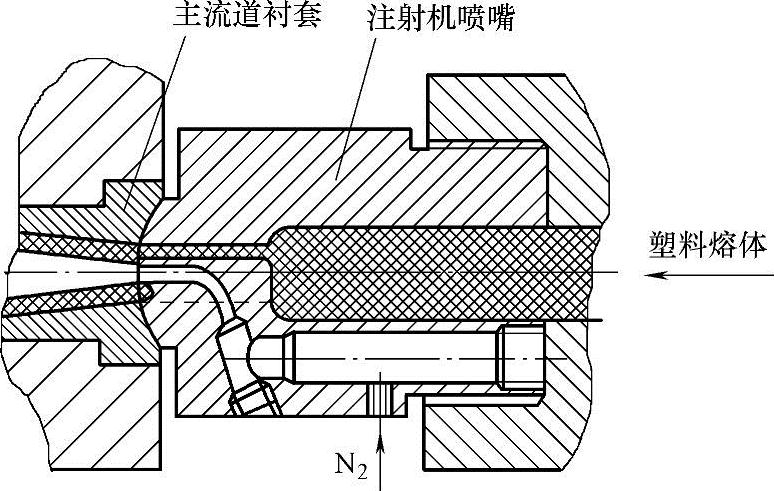

1)气体辅助模具的气嘴(气体入口)位置有三种方法,可根据具体情况设置:①经喷嘴进气。气体入口位置可与浇口是同一位置,如图5-92所示。②直接进产品。塑料熔体和气体的注入口最好设在制件壁厚的地方,厚壁处不宜作为流动的末端。气针(气嘴)应置于距塑料最后充填处最远的地方,使熔料易于均匀充填型腔。③经流道。通常采用一个气针,与浇口保持20mm以上距离,也可以设置一个或多个气针,如图5-93所示。

2)设计气嘴应当注意以下几点:①气嘴应置于离最后充填处最远处。②气嘴出气口应和塑流方向一致。③多型腔模,每一型腔由独立的气嘴供气。

(2)在气道设计时应当注意的问题

1)气道相对于浇口的布置应是对称或单一方向。

2)气道必须是均衡连续的布置,不能形成回路。气道应均衡地配置到整个型腔上。

3)气道的容积一般应小于塑件总体积的10%。

4)在气体辅助注射中加强肋可设计得比塑件主体壁厚大得多,作为气体通路。

5)气道的布置应与主要的料流方向一致,气体注入时要有明确的流动方向,转角处应采用较大的圆角半径。

6)气道的大小很重要,一般为壁厚的2~4倍,气道太大会产生熔接痕及气陷,太小会使气体流动失去控制;从气道的横截面看,气体倾向于走圆形截面,因此气道部分塑件外形最好带圆角,同时其截面高度与宽度之比最好接近于1,否则气道外围塑料厚度差异较大(见图5-94)。

图5-92 经由喷嘴进气的气体辅助注射机喷嘴

图5-93 注射机喷嘴进气和气针进气的比较(https://www.xing528.com)

7)柱状件气道设计,采用接近圆形的断面。断面周边若有转折,应采用较大半径之圆角,见图5-95。

图5-94 气道截面尺寸和壁厚

a)错误 b)正确

图5-95 气道设计

8)气道的配置应按照主要的塑流方向。

9)气道转角处应采用较大的半径。

10)气体应穿透到气道的末端。

11)气道相邻过近气体会渗透到薄壁中。

12)气体应局限于气道以内。

13)最短路径(R内)流动,如图5-96。

图5-96 气道移角效应

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。