气辅注射成型可分为短射和满射两种形式。

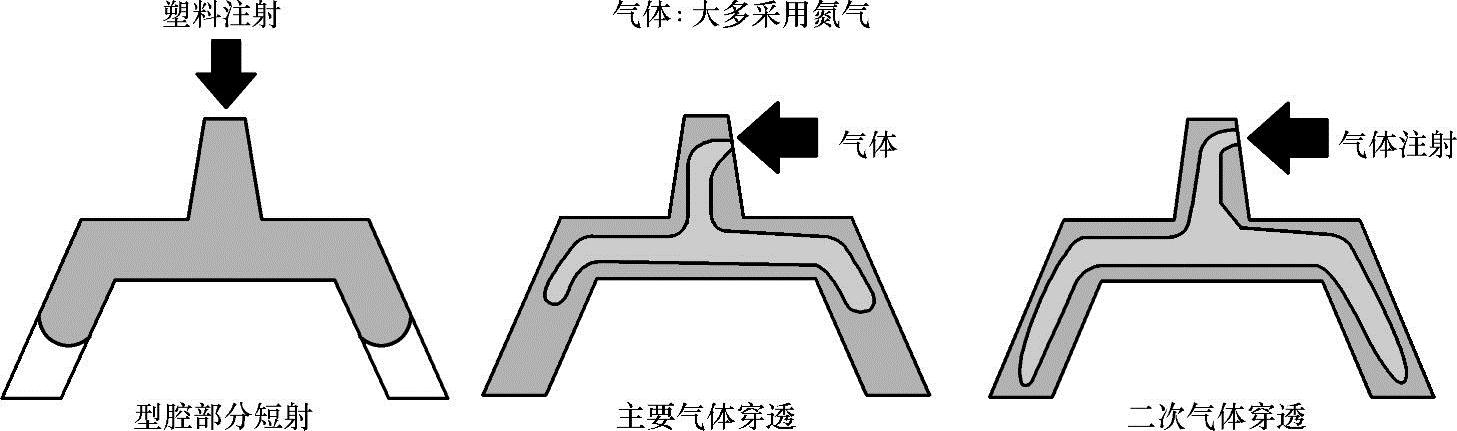

(1)短射法

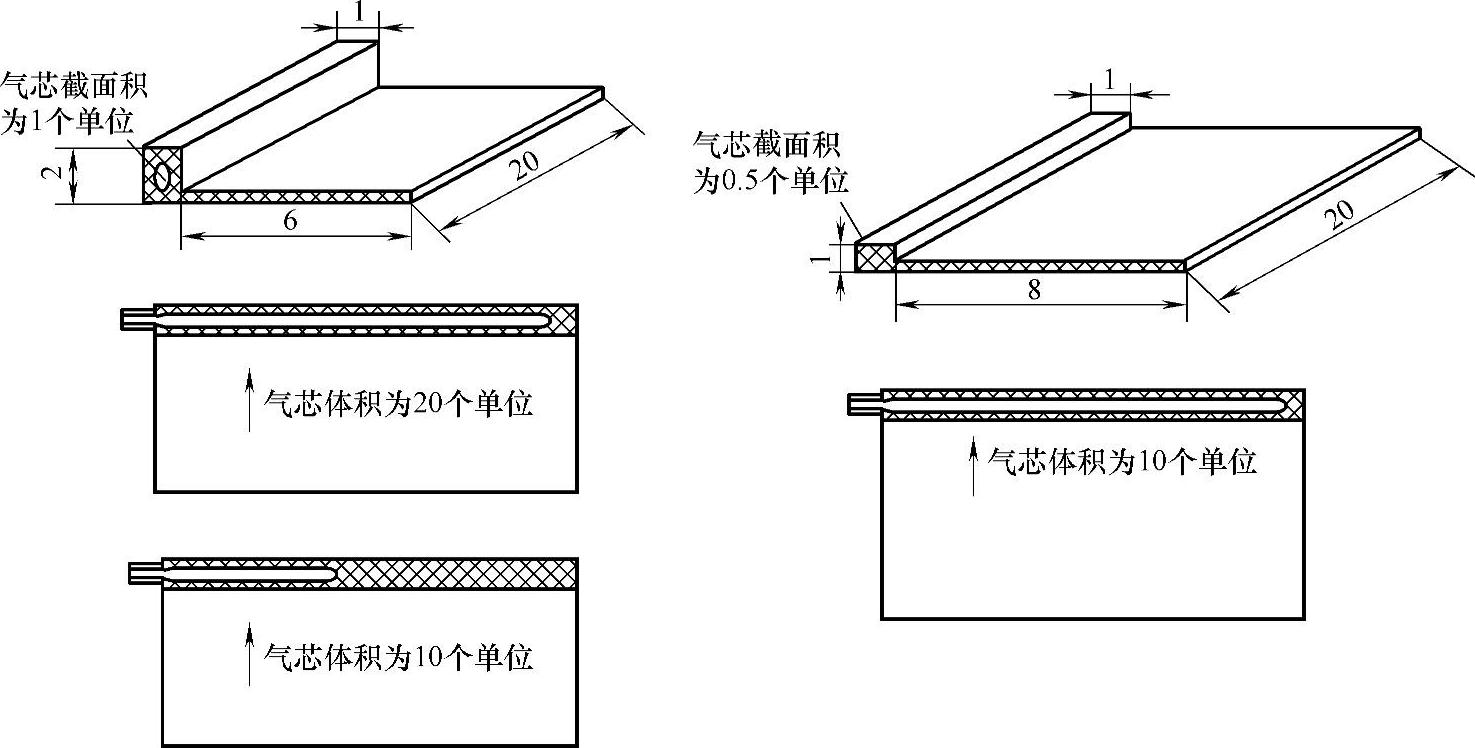

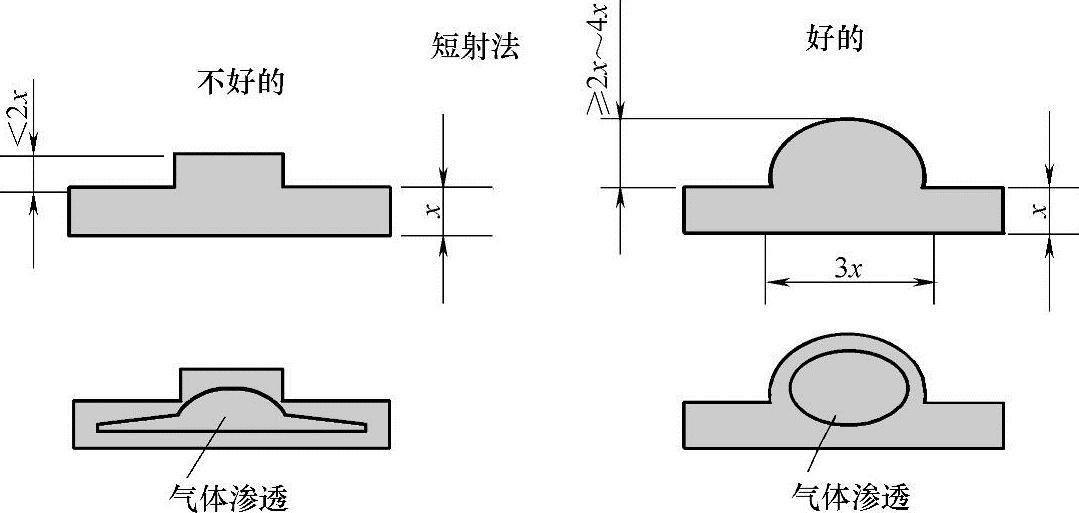

短射法如图5-84,适用于厚壁的、充模阻力不大的塑件,特别是棒状制件,可节省大量原材料。短射时先向型腔注入部分树脂(一般只充入型腔体积的50%),立即在树脂中心注入气体,靠气体的压力推动树脂充满整个型腔,并保压,直至树脂固化,然后排出气体,获得一空心的塑件。图5-83的循环周期图就是短射循环。而对于薄壁的、充模阻力较大的塑件最好来用满射成型。

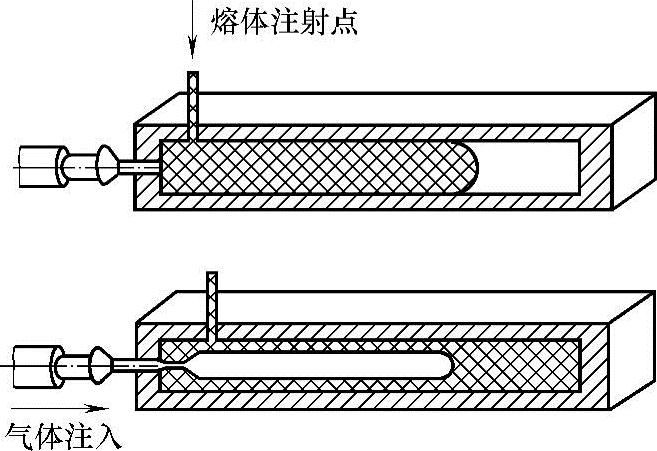

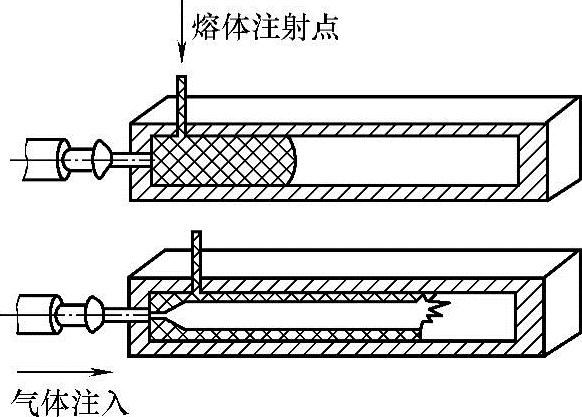

对于短射来说,注入气体前塑料熔体充满型腔的百分数和延迟时间是控制气体通道长度的主要因素,此外塑料的进一步收缩也会使通道继续加长,前期注入塑料太多,将会使气体流动长度不够,见图5-85。但如果注入塑料太少,则会使气体迅速地穿破塑料流动前沿而造成废品(见图5-86)。

图5-84 短射法

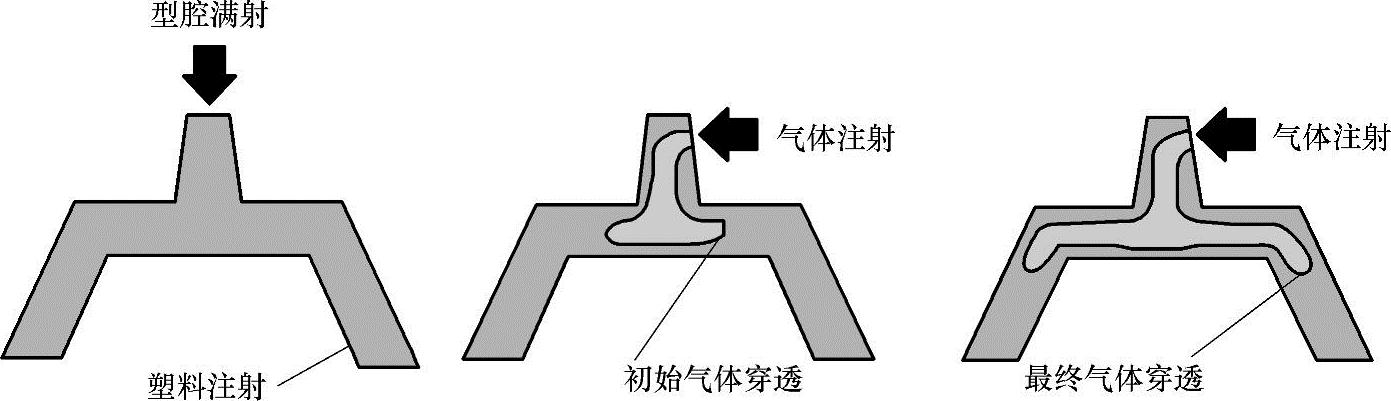

(2)满射法

满射法如图5-87是在树脂完全充满型腔后才开始注入气体,树脂由于冷却收缩而让出一条流动通道,气体沿通道进行二次穿透,不但能弥补塑料的收缩,而且靠气体压力进行保压效果更好,所形成的气体通道的尺寸必然与制品体积和塑料收缩率成一定比例。

图5-85 气体流动长度不够

图5-86 气体穿透塑料流动前沿

图5-87 满射法

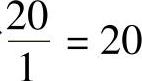

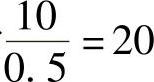

满射成型时气体通道是由塑料熔体冷却收缩形成的体积收缩率、体积大小和气道截面尺寸决定的,对于ABS所形成的气道长度,主要取决于原材料聚苯乙烯类塑料。虽然其模塑收缩率只有0.6%~0.8%,但注射时熔体体积收缩率仍有10%。对于PE、PP类塑料,其体积收缩率可达20%,即气体约占20%体积。据此可对气体通道作粗略估算。如图5-88所示的制品总体积为100单位体积,PP成型时体积收缩率为20%,如果气体通道内气道横截面积为1单位面积,则气道长度为 单位长度,基本能贯穿制品整个长度,能产生良好的保压效果。

单位长度,基本能贯穿制品整个长度,能产生良好的保压效果。

例如:现有类似的ABS制件,气道外围尺寸改为1×1单位面积,所形成的气道截面尺寸为0.5单位面积,制品总体积为10单位体积。收缩10单位体积后气道长度为 单位长度。

单位长度。

(https://www.xing528.com)

(https://www.xing528.com)

图5-88 PP和ABS气体辅助注射成型塑件的气体通道计算图

气体辅助注射成型设计应注意的问题:

1)采用满射法时,应该考虑塑料的压力比、体积和温度关系,使得气道总体积的一半大约等于型腔内塑料的体积收缩量。

2)采用短射法时,进气前,尚未充填的型腔体积以不超过气道总体积的一半为准。

3)距离塑件非外观面最远处定气口位置。

4)从气口(上游)到上述非外观面(下游)顺流而下,匀称的配置气道以涵盖整个产品面。

5)气道尽可能在两面或多面交会处或粗厚处,主气道以一气(口)呵成(一气道)为原则。以非外观面为最后充填区定浇口位置。微调浇口、气口和气道位置和尺寸。

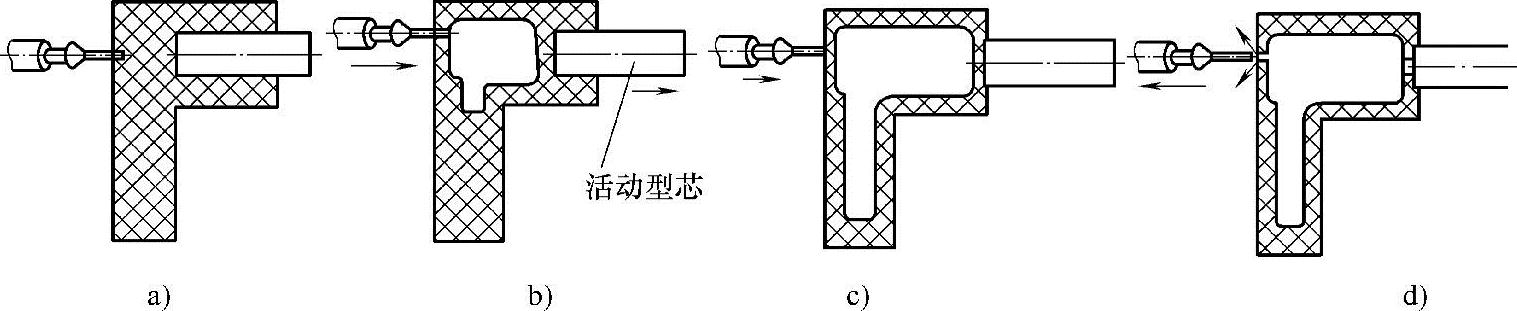

控制气体穿透长度的两个办法,采用过溢出法或特殊的抽模芯法。①过溢出法可准确地控制气体通道长度,其办法是当型腔几乎注满或完全注满时,气体通过开启溢出型腔的阀,将塑料推入过溢出腔,在制件内部形成气体通道。②抽模芯形成气体通道的模具,如图5-89所示。注射型腔充满后型芯开始向后退缩,同时通入高压气体,这样便形成了气体通道,塑料由于继续收缩还会向下方形成气体通道。

6)微调浇口、气口和气道位置和尺寸。

图5-89 抽模芯气辅注射模具和过程

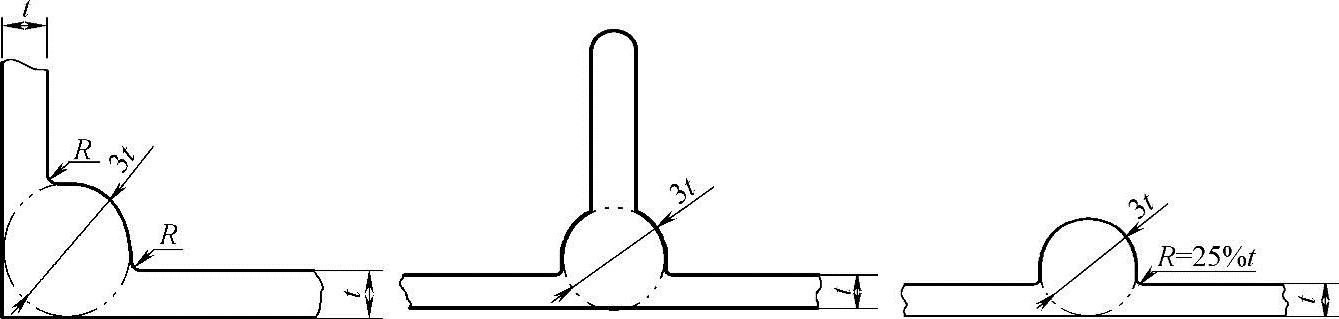

7)短射法气道尺寸设计,如图5-90、图5-91所示。

图5-90 短射法气道尺寸设计

图5-91 气道尺寸设计

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。