(1)设计要点

1)分流道内所有转折交叉处都要求圆滑过渡,不能有滞料死角。

2)热流道板喷嘴与定模盖板、型腔板等接触部分要有很好的绝热,采用空气绝热的间隙为10~15mm。要防止热流道元件与模板直接接触,否则,会造成传导损失和辐射损失。

3)热流道模具的流道板,热加温功率需通过计算,在设定的时间内(一般为30min~60min,最好取30min)把流道板温度和喷嘴温度加热到所需的温度。

4)热流道模具在工作时,热流道板和型腔板之间温差较大(200~300℃和60~80℃),因此流道板热膨胀值与定模进料孔会产生错位的偏心距。偏心距要事先给出计算调整,否则要避空。

5)要防止喷嘴流涎、堵塞、降解,喷嘴与型腔板的装配尺寸公差必须符合设计要求,特别是敞开式喷嘴。

(2)热流道结构设计具体要求

1)所有要求热流道板的模具,将通过一个CAE流道分析,选择出浇口的正确位置和尺寸。

2)热流道板加热分内加热和外加热两种方式,加热力求均匀。加热棒和流道板的配合间隙为H7/g6,间隙过大加热棒有空间,会使加热棒过热而易损坏,过小的孔径则使其不易装配。

3)热流道板可根据塑件形状结构做成一字形、H形、X形、Y形等。流道板在许可强度下尽量减少质(重)量。分流道直径为6~14mm之间,根据塑件大小、塑料种类选择分流道直径。

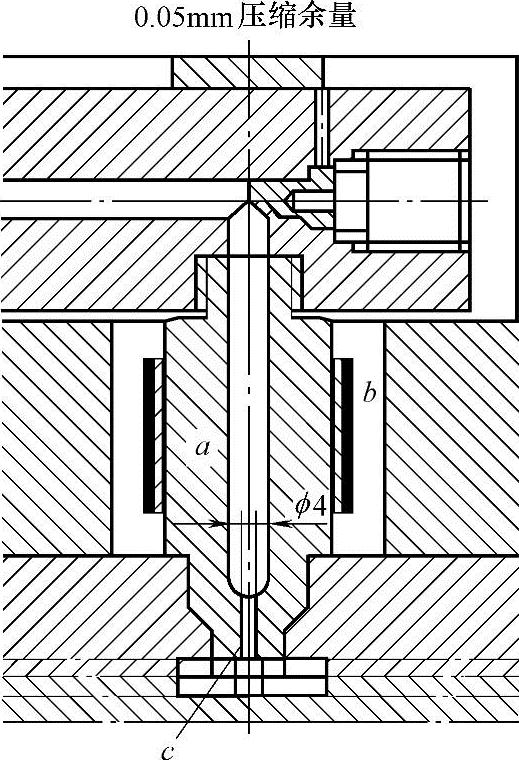

4)承压圈将位于背部每个喷嘴的上方或注射机喷嘴的下方,以固定连接热流道板,承压圈的中间应两面车去环形槽,减少接触面积。喷嘴采用铍青铜,承压圈一般采用不锈钢(绝热用)。承压圈厚度须留有0.03~0.05mm压缩余量(承压圈与流道板喷嘴的总高,比定模盖板内面至喷嘴与定模板的接触面的装配空间,高度高出0.025~0.05mm),如图5-57所示。(https://www.xing528.com)

5)流道板的喷嘴与定模浇口的定位是用定位销结构固定的,在热流板的两端的中心线上铣长槽,其大小应保证与定位销为间隙配合。

6)热流道喷嘴与型腔板保持一定的间隙(绝热膜0.2~0.5mm),根据塑料特性和热流道喷嘴结构的具体情况而定,同时要考虑喷嘴的热膨胀,在设计时计算好热膨胀尺寸并标注在模具图上。如喷嘴加热后轴向膨胀,可测量记下膨胀的数值给予修正,使其加热后与型腔板一样高。喷嘴与型腔板的装配尺寸公差必须符合设计要求,否则将产生溢料或堵塞。

图5-57 热流道承压圈要求

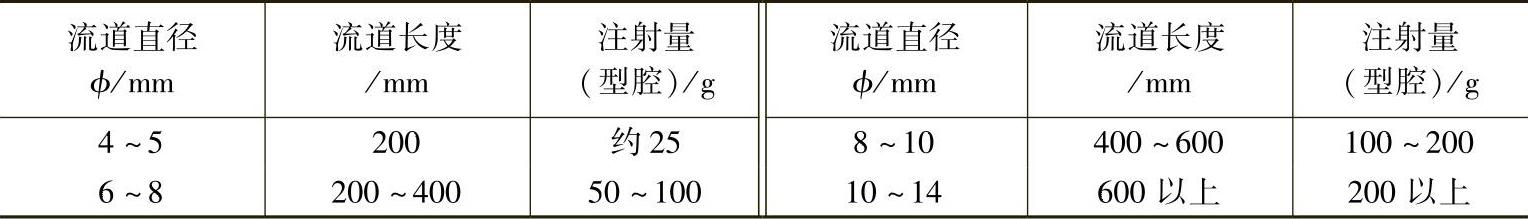

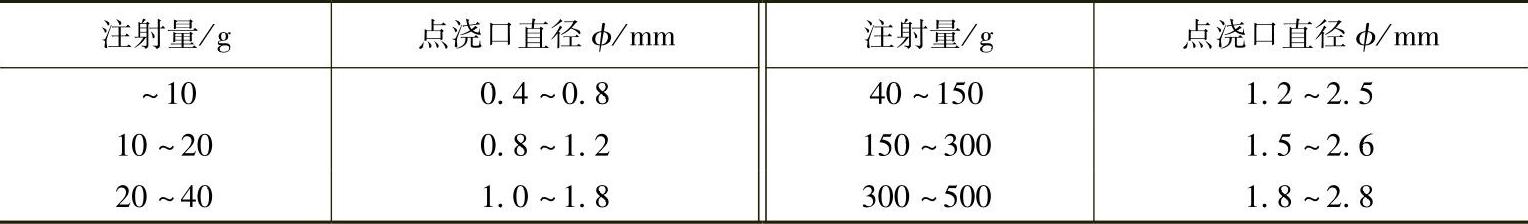

7)热流道设计的相关数据:①流道直径。从表5-38中选用直径尺寸。在表中,当注射量小,流道长度小于200mm时,流道直径只取决于注射量。如果流道很长,为减少压力损失,通常直径应当大一点,这样就能保证热损失最小。②喷嘴浇口直径设计。自由流道直径应与喷嘴里通道直径相匹配,另外,浇口直径应当根据表5-39来选择。

表5-38 热流道模具的通道尺寸选择参考

表5-39 点浇口特性尺寸参考值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。