(1)热流道的定义

1)热流道技术是应用于塑料注射模浇注系统的一种先进技术,是塑料注射成型工艺发展的一个热点方向。所谓热流道成型是指注射模具设置加热器使注射机喷嘴送往浇口的熔料始终保持熔融状态,在每次开模时不需要将废料取出,滞留在浇注系统中的熔料可在下一次注射时被注入型腔。理想的注塑系统应形成密度一致的部件,不受所有的流道、飞边和浇口的影响。相对冷流道来讲,热流道要做到这一点,就必须维持塑料在热流道内的熔融状态。热流道浇注系统为无流道模塑主要类型,应用较多。

2)热流道系统的组成:①热流道板:如图5-53所示,其主要任务是恒温地将熔体从主流道送入各个单独喷嘴,在熔体传送过程中,尽可能保持压强不变,且不允许塑料降解。常用热流道板的形式有:一字形,H形,Y形,X形;结构上有外加热热流道板和内加热热流道板两大类。②喷嘴:如图5-54所示,热流道模具按喷嘴结构形式不同有多种形式,类型均大同小异,但各个厂家加工工艺和实施方法有很大区别,这决定了热流道系统的质量和价格的差异。一般有开放式、针阀式和其他几种特殊形式。③加热元件:如图5-55所示,加热元件是热流道系统的重要组成部分,其加热精度和使用寿命对于注塑工艺的控制和热流道系统的工作稳定影响重大。一般有加热棒、加热圈、管式加热器、螺旋式加热器(加热盘条)等。④温控器:如图5-56所示,温控器就是对热流道系统的各个位置进行温度控制的仪器,由低端向高端分别有通断位式、积分微分比例控制式和新型智能化温控器等种类,根据需要用户可以同其他模内组件配合使用。

图5-53 热流道板

图5-54 热流道喷嘴

图5-55 热流道加热元件

(https://www.xing528.com)

(https://www.xing528.com)

图5-56 热流道温控器

(2)热流道模具的优缺点

1)优点:①节省原材料,保证制品高质量。②降低注射压力和锁模力。③缩短成型周期,提高注射机效率,有利于更多型腔的模具开发,因无需二次分型,不必用三板式模具即可以使用点浇口,容易实现自动化操作。④可直接以侧浇口成型单个制品,减少了制品的后续加工。⑤可直接浇口成型制品,可用针阀式浇口控制浇口启闭的时间,可改观、消除或转移制件的熔接痕、变形、气穴等外观缺陷。

2)缺点:①模具结构复杂,模具费增高。由于加热装置、温控系统绝热结构及其他因素,成型准备时间长,小批量生产效果不好。②需要增加设计和维修项目,模具的设计和维修较复杂。③不适用于某些塑料品种和注射周期长的制品。④注射成型的技术难度较高。⑤必须去除塑料中的异物(否则异物堵塞浇口时,检修麻烦又费时)。

(3)适合使用热流道的塑料

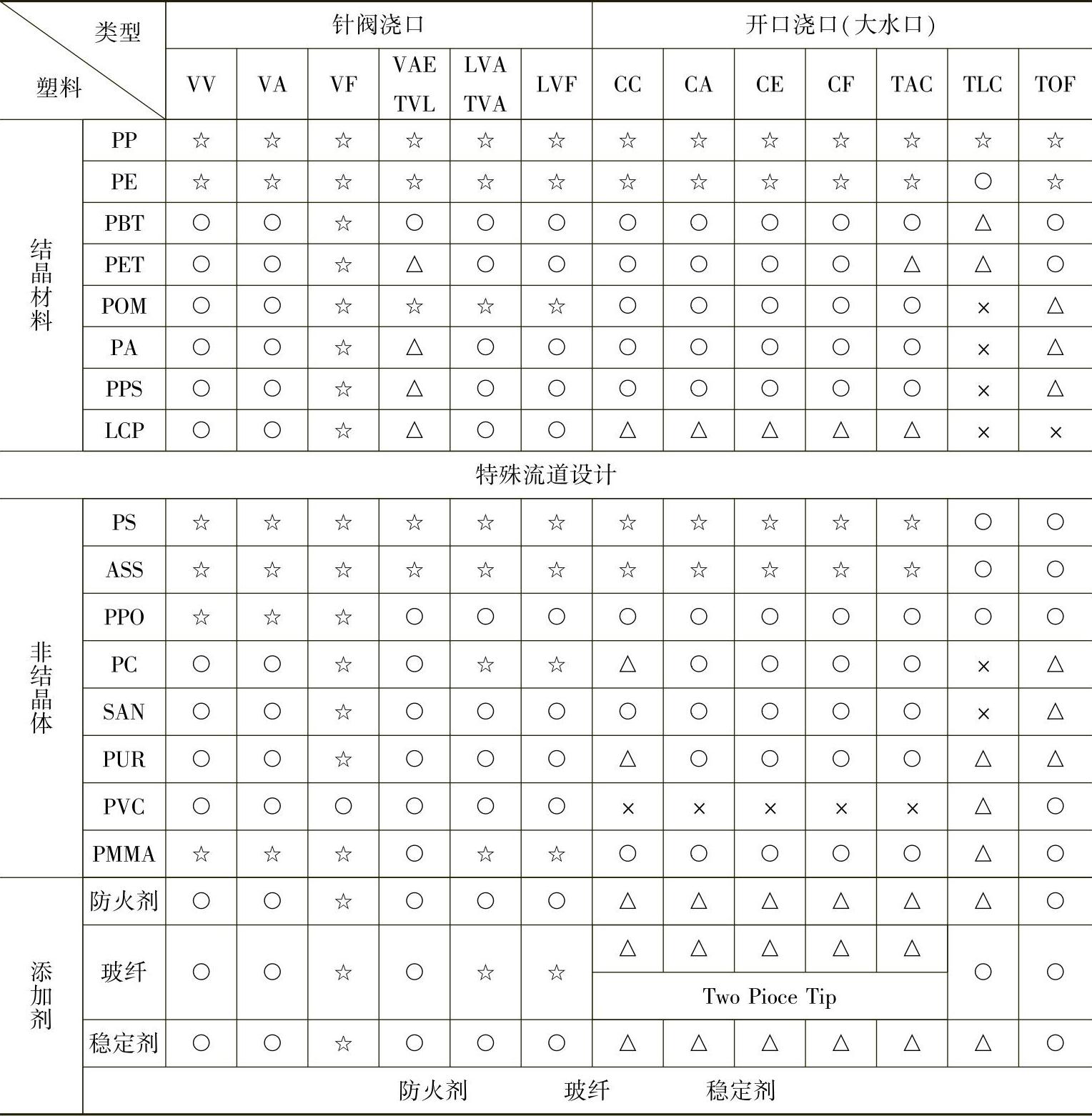

并非每种塑料都可以使用热流道。表5-37是一些常用的塑料与喷嘴类型的选用。

表5-37 各种塑料与浇口类型的选用

注:☆为推荐使用;○为可用;△为慎重采用;×为建议不使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。