(1)分流道设计基本要点

1)在保证正常的注射成型工艺条件下,分流道与型腔排列要紧凑,以减小模具尺寸和缩短流程,使熔体到达浇口时,温度和压力降低最少。

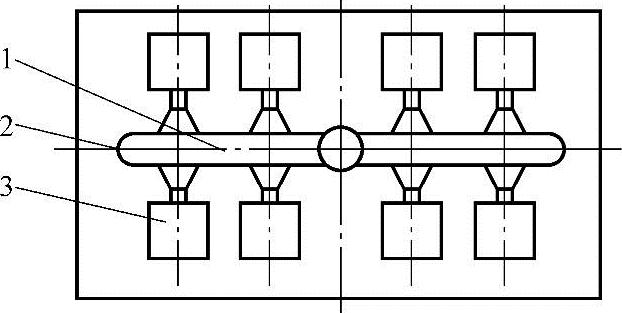

2)较长的分流道应该在末端开设冷料穴,其作用是容纳注射开始时产生的冷料,使空气进入模具型腔内。开设冷料穴形式如图5-17所示。

3)多型腔应尽量采用浇道平衡排布以保证各型腔同时充模,并且所占空间长宽比为最合理的型腔布局。

4)分流道系统表面粗糙度Ra与模腔的表面粗糙度相同,一般为Ra0.2~0.4μm。良好的表面粗糙度不仅能降低压力,而且使料道附着力小,便于脱模。

5)分流道可开设在动模或定模,也可以在动模和定模同时开设,一般开设在动模。这主要是根据塑料特性、加工性和模具结构而定。当分流道开设在定模一侧,并且浇口处延伸很长时,要加设分流道拉杆,便于开模时冷料脱模。

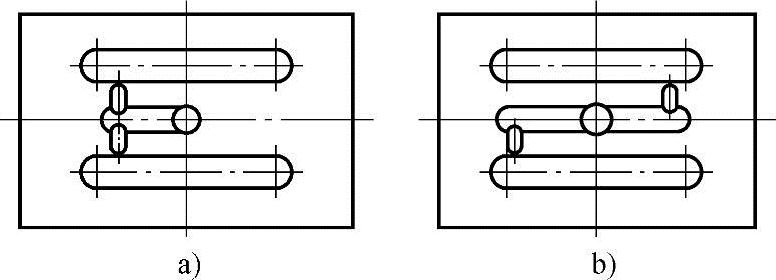

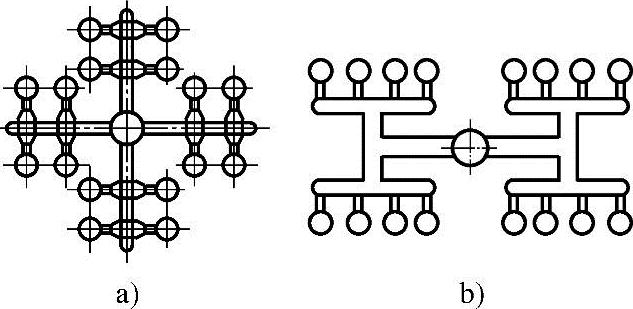

6)流道布置力求对称,合理布置,如图5-18所示。这对于锁模的可靠性和锁模机构受力的均匀性都有利,而且还可以防止发生溢料现象。如图5-18a的流道布置不合理,图5-18b流道布置合理。

图5-17 分流道的冷料穴

1—分流道 2—冷料穴 3—塑件

图5-18 分流道布置形式

7)分流道布置考虑S形,可避免喷射。

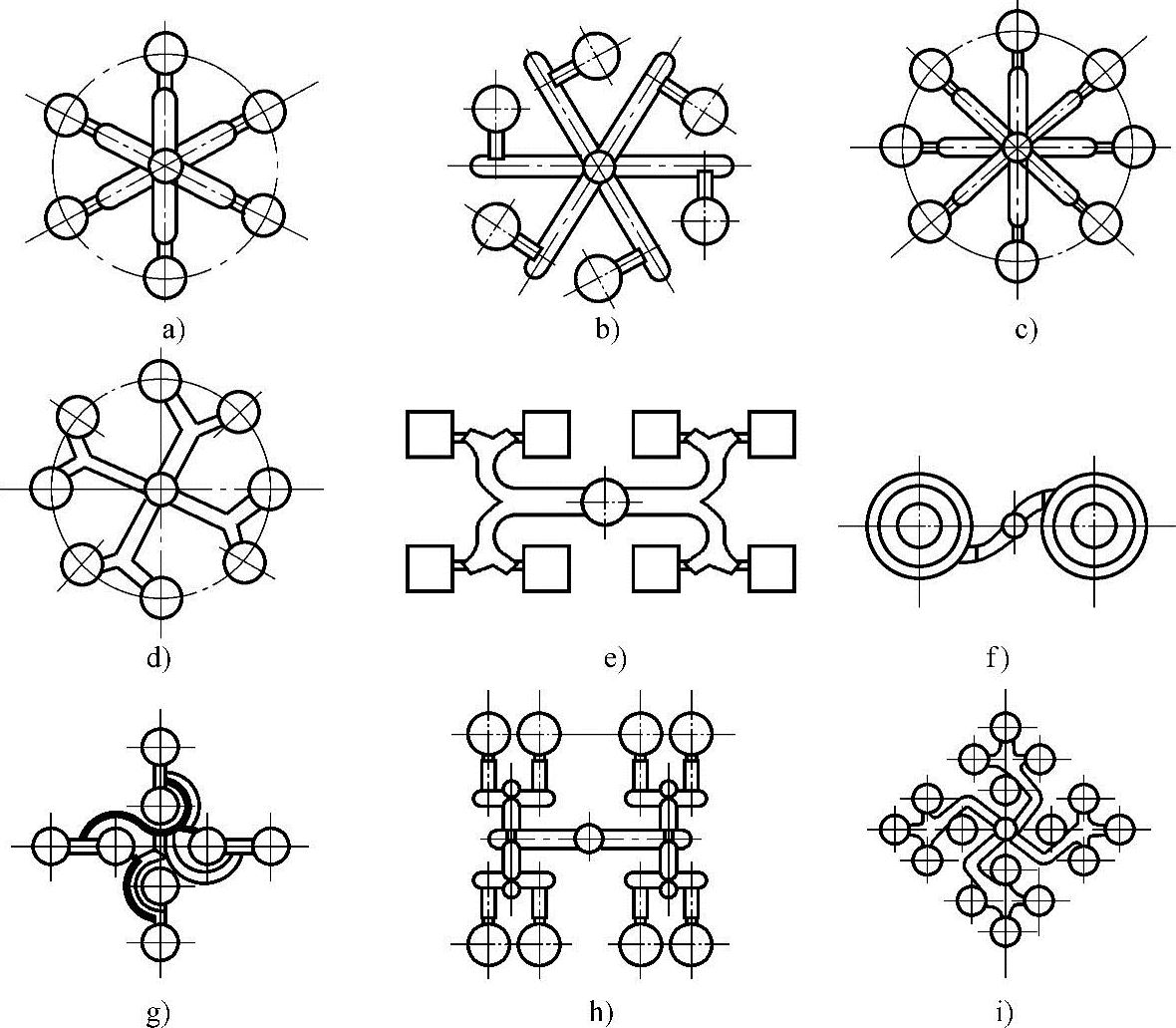

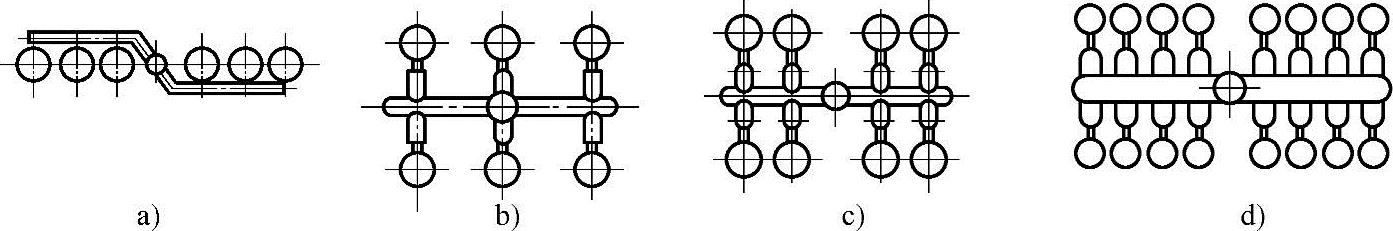

(2)分流道布局形式分类

分流道的布置取决于型腔的布局,其遵循的原则应是排列紧凑,能缩小模板尺寸,减少流程,锁模力力求平衡。型腔与分流道的布置形式有平衡式和非平衡式两种。

1)平衡式布置。如图5-19所示,主要特征是分流道的长度、截面形状和尺寸都相同,各个型腔同时均衡地进料,同时充满型腔,显然,对成型同一种塑件的多型腔模,分流道布局以平衡式为佳。

图5-19 分流道的平衡式合理布置

2)非平衡式布置。如图5-20、图5-21所示,主要特征是分流道截面形状和尺寸相同,但分流道长度不同,成型过程中充满型腔有先后,难以实现均衡进料。当然也可以通过调节各浇口的截面尺寸来实现均衡进料,但这种方法比较麻烦,需要多次试模和修整才能实现,故不适合模塑精度较高的塑件。非平衡式布局的分流道的优点是能缩短分流道的长度。(https://www.xing528.com)

图5-20 分流道非平衡布置形式

(3)浇口平衡法

如果不能获得平衡的流道系统,也可采用下述几种浇口平衡法,以达到这一目标,这种方法适用于多型腔注射模具。一种情况是改变浇口料道的长度,改变浇口的横截面积。在另一种情况下,即模穴有不同的投影面积时,浇口也需要平衡,这时就要决定浇口的大小,就要先将一个浇口尺寸定出,求出它与对应的模穴相互的体积比率,并且把这个比率应用到其浇口与各对应模穴的比较上,便可相继求出各个浇口尺寸,经过实际标注后,便可完成各型腔的浇口平衡。

图5-21 对称布置

(4)分流道结构要求

1)分流道要求每个型腔的流动距离,塑件体积,型腔压力一致。

2)每个分流道的末端要开设排气孔。

3)每个分流道的分支交叉点需圆滑过渡,不允许尖角存在。

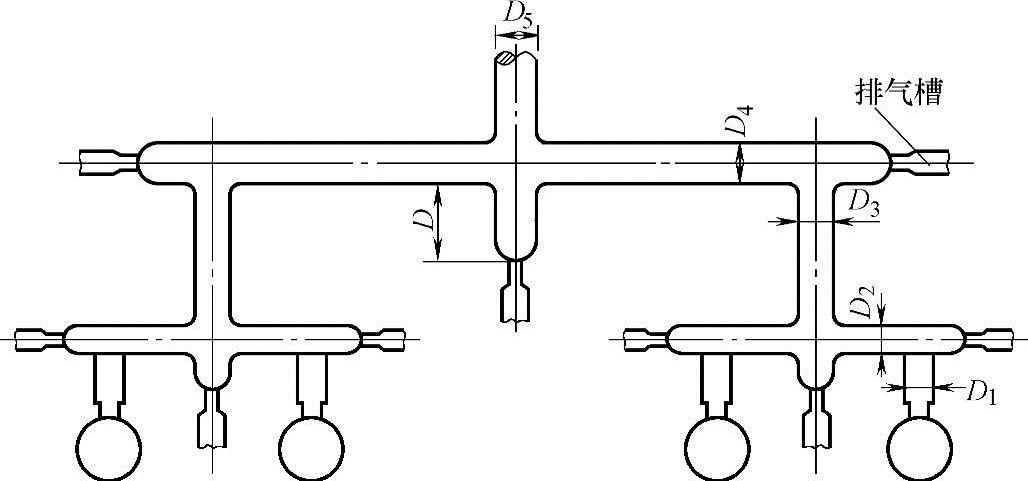

4)料道截面是圆形的,各个流道的尺寸分配D1、D2、D3、D4、D5,见图5-22。

图5-22 各流道尺寸分配

D1=参考尺寸 D2=D1×1.2 D3=D2×1.4 D4=D5=D3×1.2

(5)分流道直径和长度

1)不同塑件塑料,流道直径与流程的关系见表5-14。

2)分流道直径要求大小合适,长度越短越好,凝料浪费少。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。