(1)抛光质量问题的弊病

1)型腔表面内孔的口部有塌角、混角或碰伤,研磨后内孔的孔口扩大(俗称喇叭口)。

2)模具表面的平整度差,出现凹痕或高低不平面、波痕面。

3)线条、圆弧面、轮廓线清晰度不好。

4)表面出现橘皮和点蚀现象。

5)抛光方向与脱模方向不一致。

6)表面粗糙度达不到要求。

(2)进行工艺操作时要注意的问题

1)当换用不同型号的砂纸时,抛光方向应变换45°~90°,在换不同型号砂纸之前,必须用100%纯棉棒蘸取酒精之类的清洁液对抛光表面进行仔细的擦拭。从砂纸抛光换成研磨膏抛光时,过程十分重要,必须把颗粒和煤油清洗干净才可继续抛光。

2)为了避免擦伤和烧伤模具表面,在用1200目和1500目砂纸进行抛光时,必须轻负荷并在两个不同方向进行抛光,每次转45°~90°方向。

3)要根据被加工表面形状的特点选择合适的抛光工具和研磨膏,再确定各部位抛光顺序。用砂纸抛光需要用软的木棒或竹棒,在抛光球面、弧面时,使用的软木棒与模具表面形状应吻合。

模具表面必须保持清洁,并按粒度规格分开贮放在煤油内,在使用之前应将所有的堵塞物除去。金刚砂抛光应当先用30~60μm的研磨膏后,再用8~22μm的研磨膏,最后用4~8μm的研磨膏进行抛光。金刚砂抛光压力要轻,以免产生焦烧作用。要记住,抛光是由细粒磨料或金刚砂粒的切削刃完成的,因此,必须用轻微的压力使它们擦过金属表面,以便产生微量的切削。否则它们就会嵌入金属内,引起麻坑。若麻坑不断发展,就必须在退火温度以下100°F[1]的温度下消除钢的内应力。然后重新用油石打磨抛光。(https://www.xing528.com)

4)抛光模具的表面形状不能有棱角、圆角、平面、直线等形状改变。

5)抛光时容易引起棱边塌角,因此在操作时必须十分注意。

6)抛光后的模具一旦发现表面有点蚀、裂痕、焊疤、麻点等情况,应立即停止抛光工作并向质量部门反映。

7)对成形部分进行抛光时,与模具表面的接触面积尽量大些,以防止局部出现凹凸现象。

8)如果有较深的伤痕时,不能在局部位置进行抛光。否则会使局部位置出现凹坑。

9)对容易抛光的部位和不容易抛光的部位都需注意均匀地进行抛光。

10)应选择灰尘少的场所进行抛光作业,特别是进行镜面抛光时,应在完全防尘的条件下操作。

11)用金刚砂研磨膏等进行抛光时,通过抛光所形成的尺寸减小量应在0.01mm左右。

12)抛光方向应与开模方向一致,不应妨碍脱模。

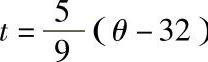

[1] ),t表示摄氏温度,θ表示华氏温度,下同。

),t表示摄氏温度,θ表示华氏温度,下同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。