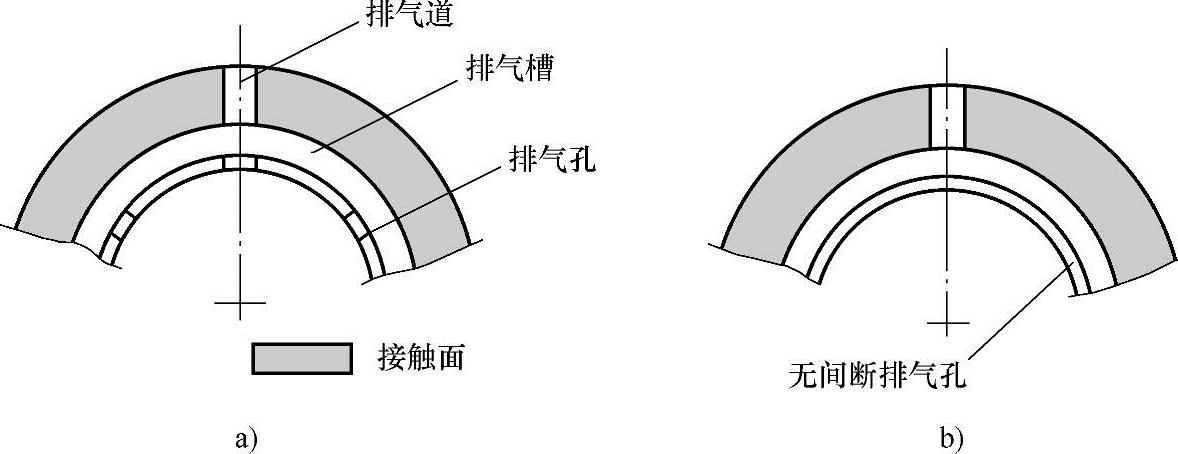

1)分型面间隙排气。图4-17所示是一个圆形模腔,所画分型面间隙排气适合于任何形状模腔的分型面。最好的排气孔如图4-17b所示,是一种无间断排气孔。它可以保证气体逸出所需的最大的排气孔面积,它的缺点在于模具闭合时的支承(接触面积)有一定损失。由于这个原因,在无间断排气孔加工困难时常使用点排气孔,如图4-17a所示。

图4-17 普通排气间隙

a)点排气孔,沿着分型面间隔分布 b)无间断排气孔,沿着分型面连续分布

2)大型模具可用等高垫块设置0.02~0.04mm排气间隙。增设排气槽和溢料槽排气,如图4-18所示。

图4-18 设置等高垫块0.02~0.04mm间隙排气

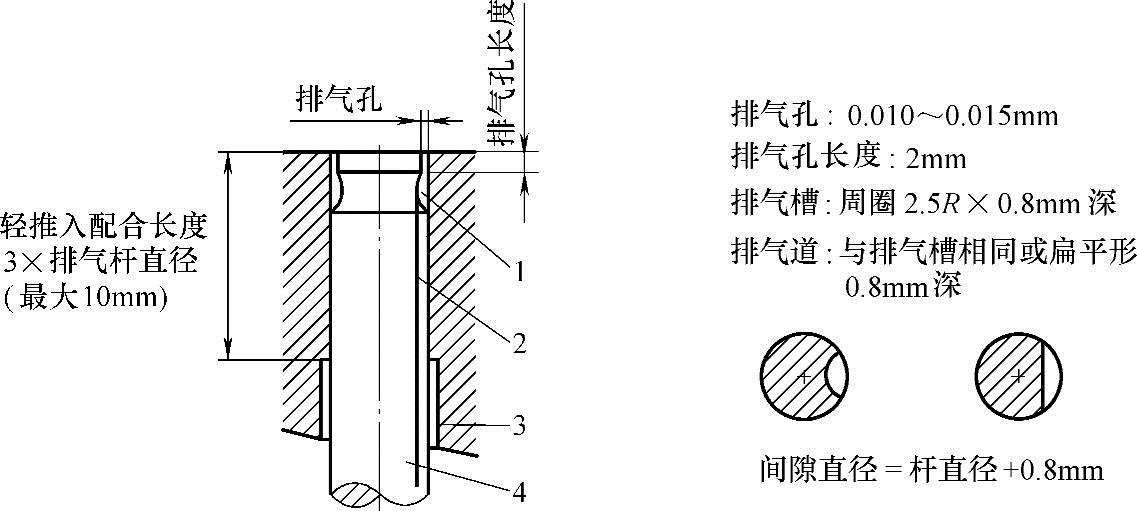

3)排气杆、顶杆、间隙排气。如图4-19所示。排气杆的标准设计是在排气槽以下的孔径部分,用手轻轻推入的配合(在直径方向上有0.005~0.008mm的间隙)来保证排气孔与孔壁同心(均匀分布)。

图4-19 典型剖面及排气杆和排气孔

1—排气槽 2—排气道 3—间隙直径 4—排气杆

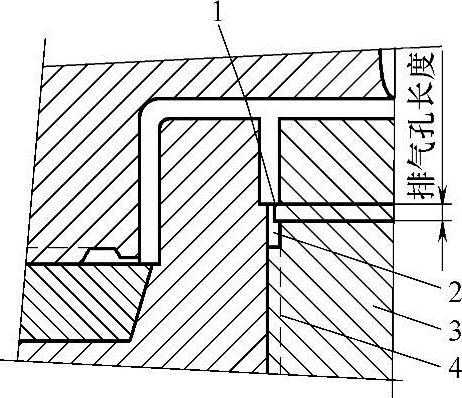

4)推管间隙排气,如图4-20所示。

图4-20 推管间隙排气

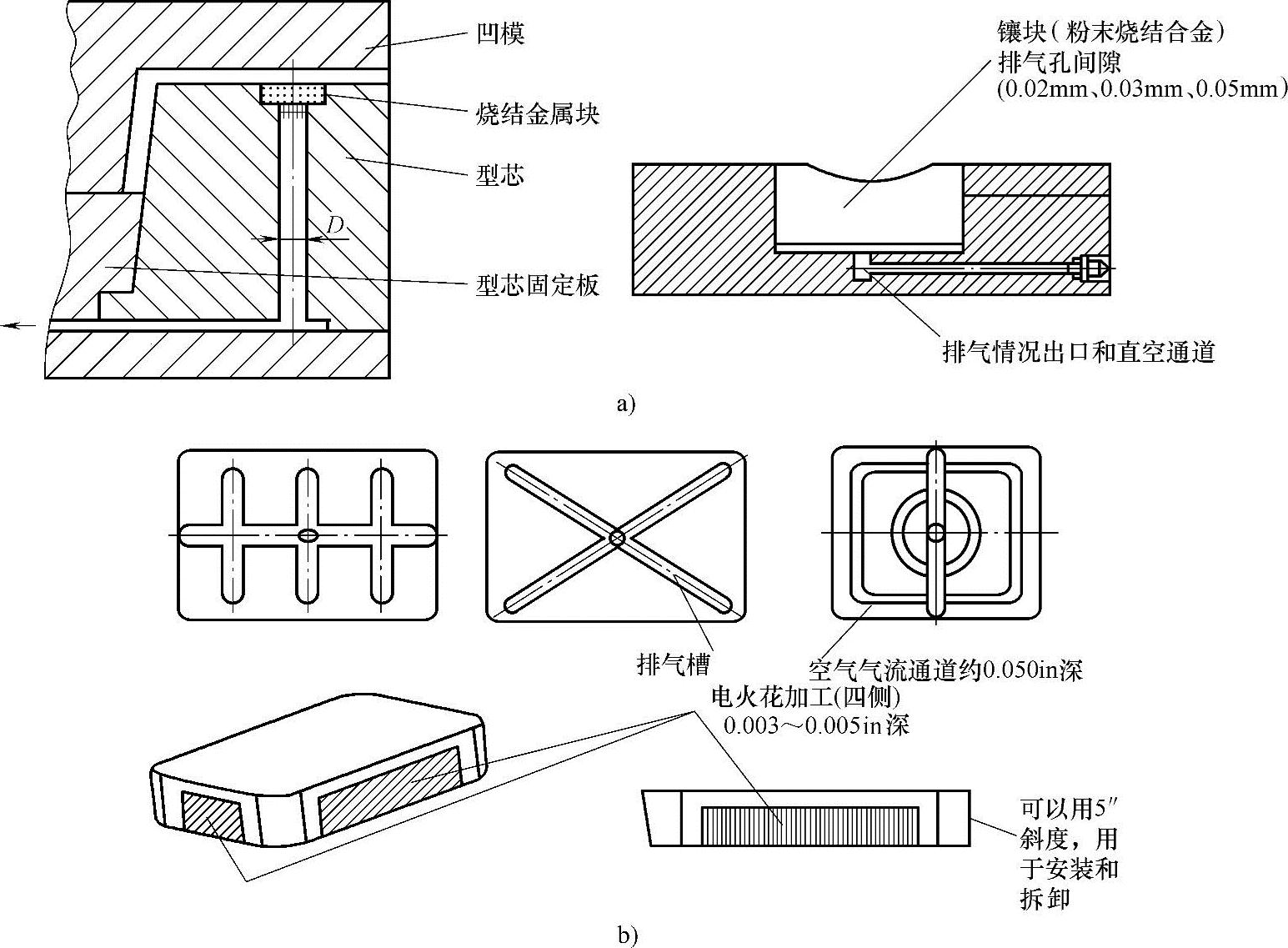

5)加强肋动、定模采用镶块结构排气,如图4-21所示。排气对保证塑料充满深的加强肋是绝对需要的。因为,如加强肋是整体形成的,只要加强肋的深度大于它宽度的1.5倍(塑件加强肋超过15~25mm),加强肋的底部就必须设置足够数量和大小的顶杆或排气杆,以防止残存空气。动、定模采用镶块结构便于加工,防止电火花加工时产生的积炭,便于抛光。

图4-21 加强肋的镶块排气孔

1—排气孔 2—排气槽 3—镶块 4—排气道(https://www.xing528.com)

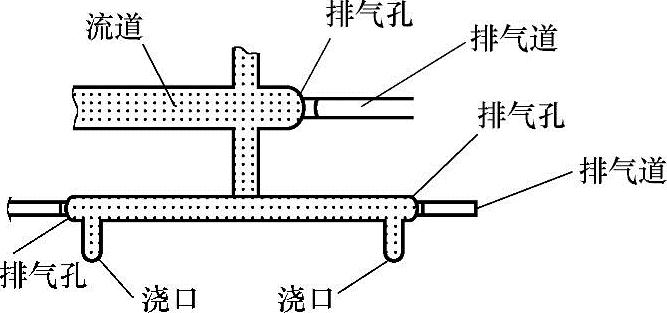

6)利用浇道系统流道末端开设排气槽排气,见图4-22。这种方法可以使被注入的塑料流推向前端的空气,在到达浇口前能够溢出,以利于冷流道系统充模。这里的排气孔尺寸应与分型面排气孔一样,也可以做得窄一些。

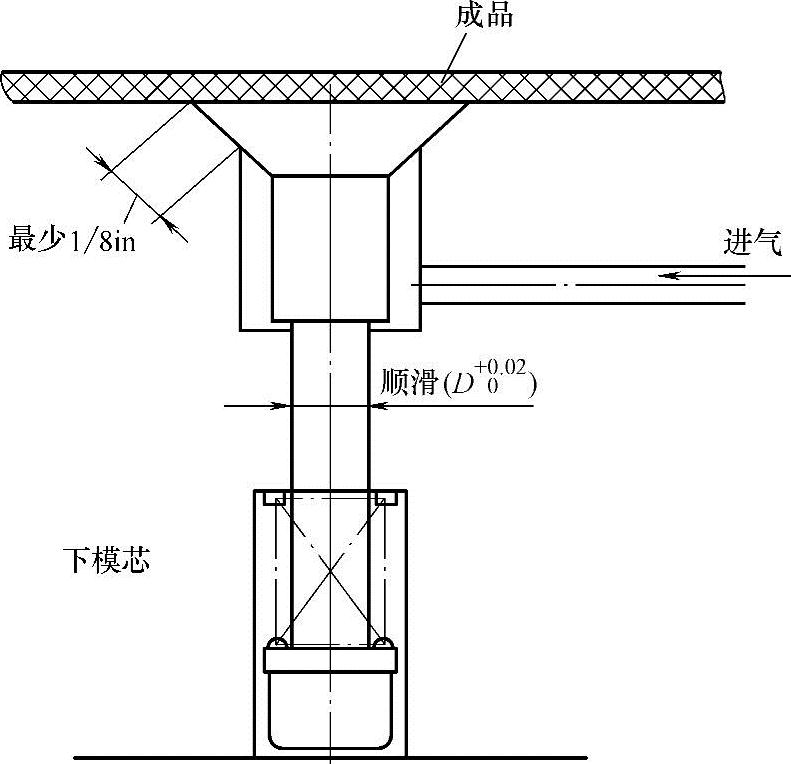

7)设置排气阀强制性排气,如图4-23所示。

8)在排气困难的情况下,利用“粉末烧结合金”镶块的气孔排气,如图4-24所示。

图4-22 受冷流道系统中典型的流道排气孔

图4-23 排气阀强制性排气

图4-24 利用“粉末烧结合金”排气

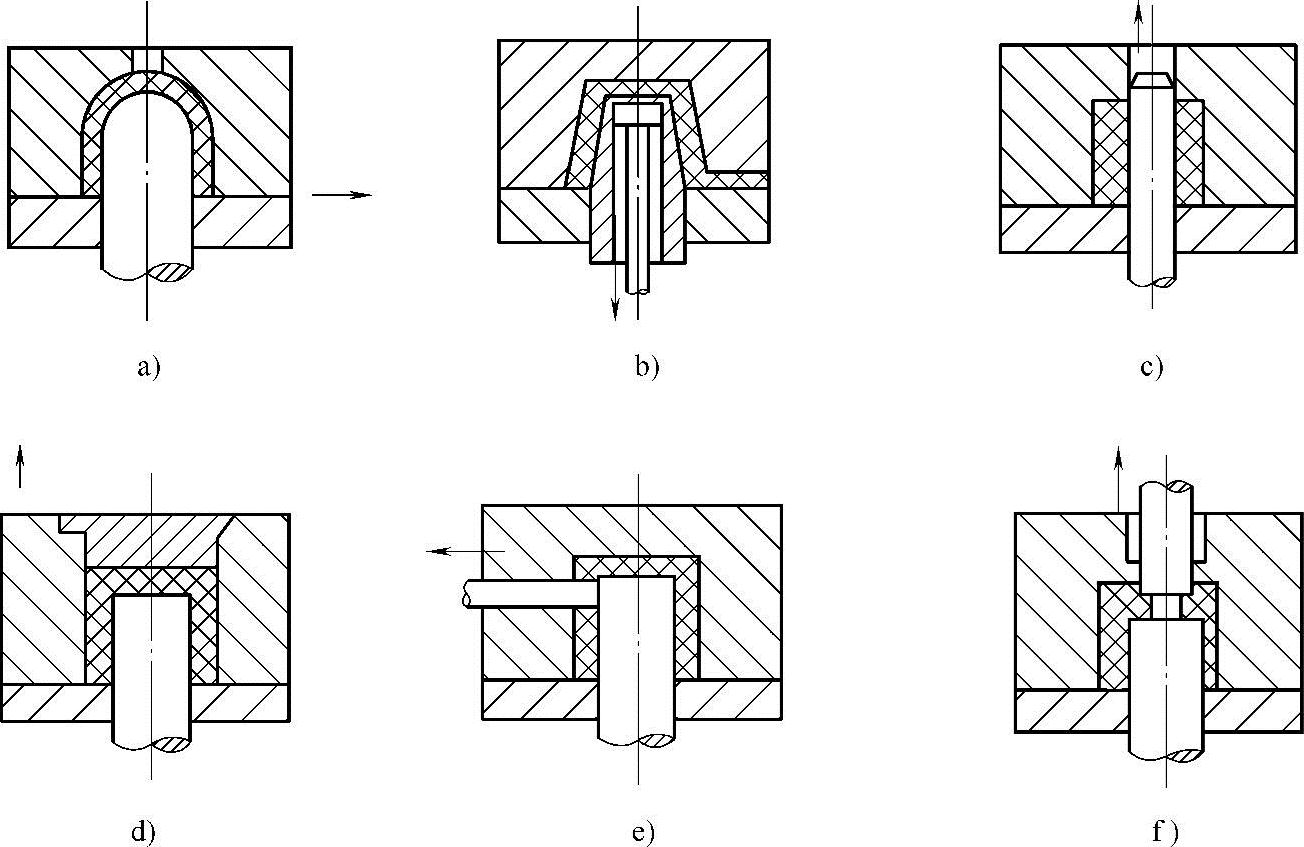

9)利用型芯排气,如图4-25、图4-26所示。

图4-25 利用型芯排气1

图4-26 利用型芯排气2

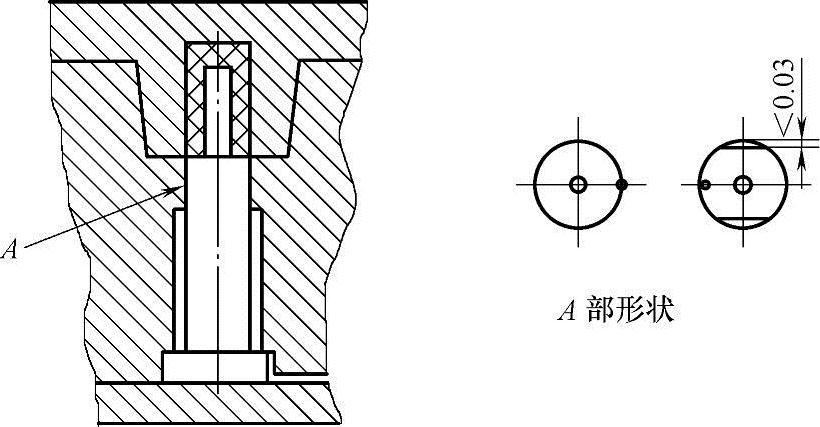

10)利用模腔底部排气,见图4-27。对模腔底部进行排气的目的是将注入塑料前方的空气排出去,与流道排气类似。当打开模具时,排气孔也会破坏模腔中的真空,真空会将制品吸在模腔上,因而影响了正常的顶出。通常,这些排气孔要与压缩空气管线相连,以帮助制品松脱模腔。

图4-27a中,排气孔与塑料流成一直线;在图4-27b中,则成90°角。排气孔可以做得大一些,孔洞必须大到不会对快速排气造成限制为好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。