(1)在选择分型面时应遵守的原则

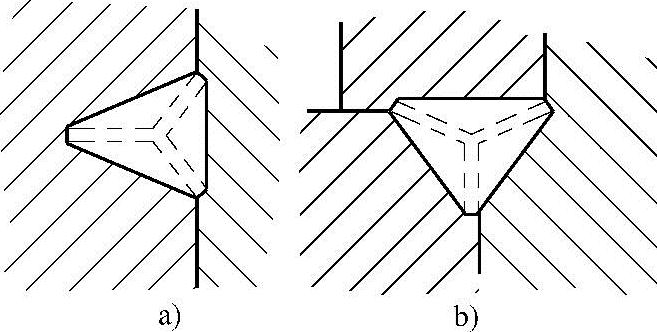

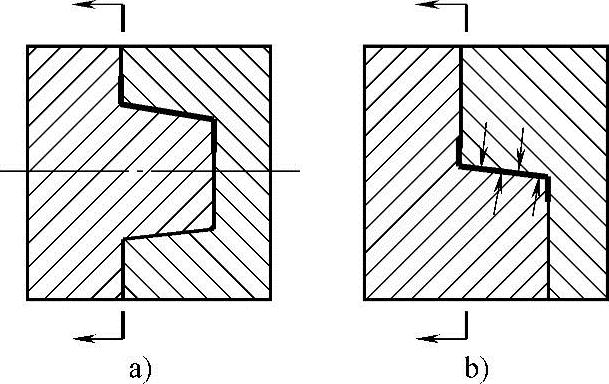

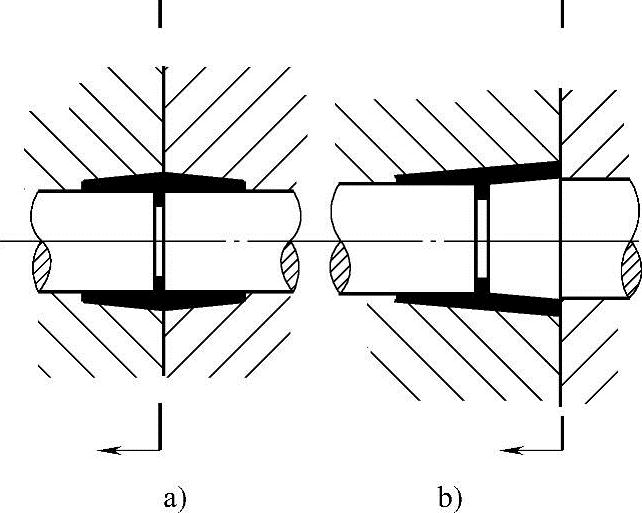

1)分型面位置选择应确保塑件的表面质量、尺寸精度,对塑件外观没有影响。应设计在不影响制品尺寸精度的位置,以保证制品质量。塑件同轴度要求高的成型部分,应全部设计在分型面的一边,以确保塑件的同轴度,如图4-4所示。

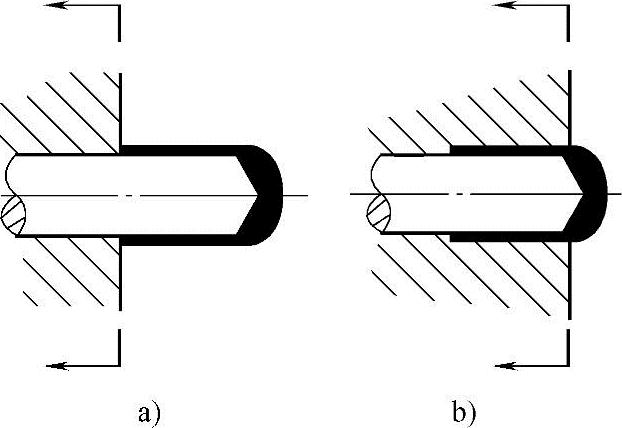

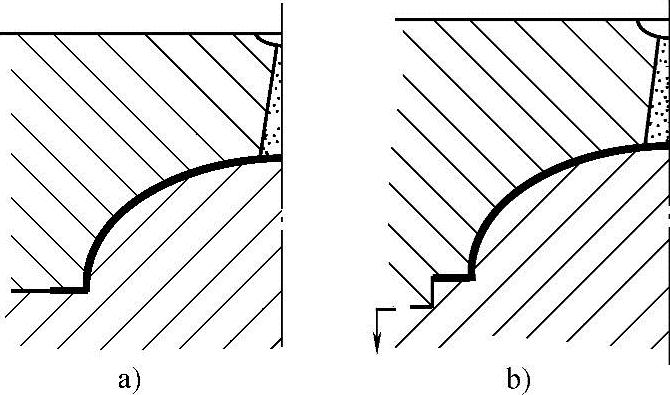

为保证制品的外观质量,在制品光滑平整的表面或圆弧曲面上,应尽量避免选择分型面,如图4-5a、b所示。分型面必须禁止有尖角分型面,要考虑模具的使用寿命。尽量采用横向的分型面,切勿采用直线分型面,如要采用,至少要有3°以上的斜度侧碰分型面。

图4-4 有利于保证制品同轴度

a)合理 b)不合理

图4-5 有利于保证制品的外观质量

a)合理 b)不合理

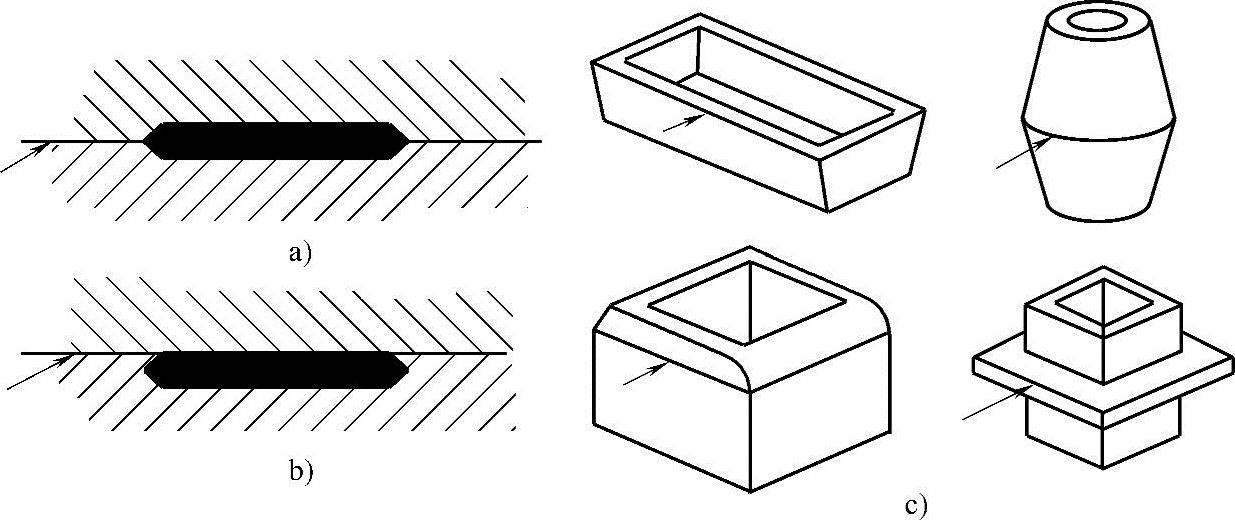

2)分型面选择应有利于制品脱模,应设计在塑件外形的最大轮廓处,如图4-6a、c所示。图4-6b则不易脱膜。

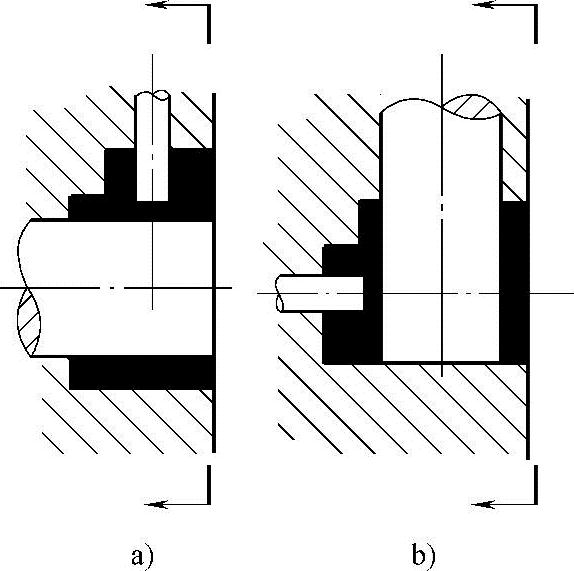

3)分型面选择应有利于简化模具结构,减少模具加工难度;应考虑型腔的加工方便,如图4-7所示的布置方案。图4-7a的布置可避免侧向抽芯,模具结构要比图4-7b简单得多。

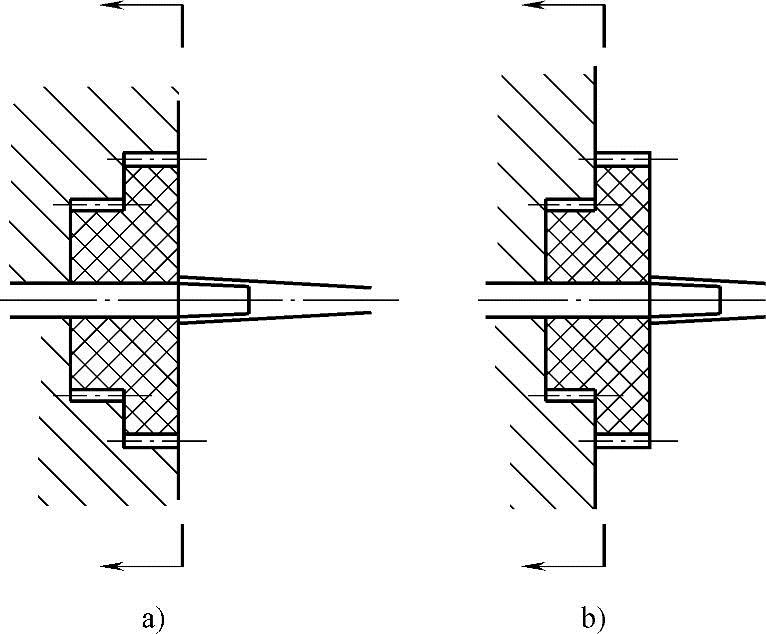

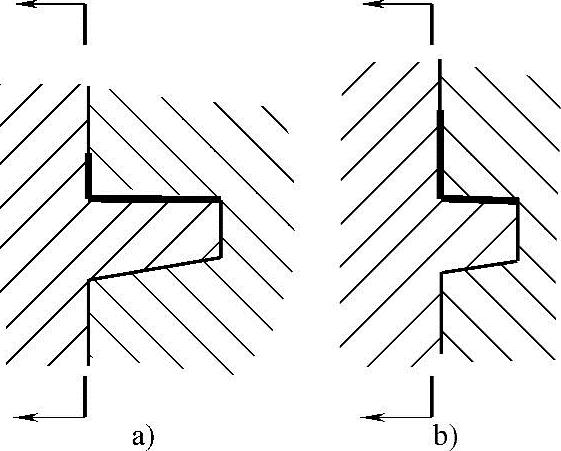

4)分型面须考虑力的平衡。由于塑件形状不对称,注塑时动、定模之间存在侧面作用力,会使动、定模相互之间错位,造成开模困难,因此应考虑平衡侧面作用力,如图4-8所示。

图4-6 分型面应选在制品的最大截面处

图4-7 有利于简化模具结构

a)简单 b)复杂

图4-8 分型面上力的平衡

a)正确 b)错误

(2)选择分型面时的注意事项

1)当塑件有侧向抽芯时,应尽可能将侧抽芯设置在动模这一侧,使塑件留在动模侧有利脱模机构的设置,如图4-9所示。当塑件有多组抽芯时,应尽量避免长端侧向抽芯。在带有相互垂直的两个方向都有孔或凹槽时,应避免长距离抽芯,如图4-10所示。

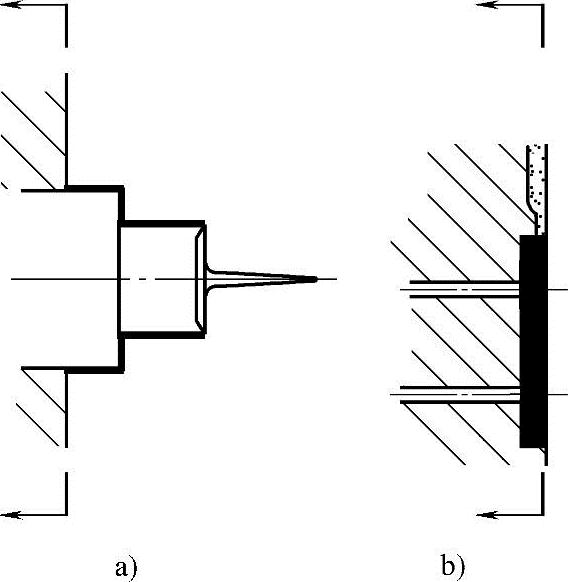

2)尽可能满足制品的使用要求,在分型面设计时,应从使用角度避免这些工艺缺陷影响制品的使用功能,如图4-11所示。分型面选择不当,会增加由于脱模斜度引起的塑件大小端尺寸差异,如图4-12所示。

3)分型面选择应有利于排气(分型面应尽量与最后充填熔体的模腔表面重合)。分型面处需设立排气槽,一般设置在定模这一侧,如图4-13所示。

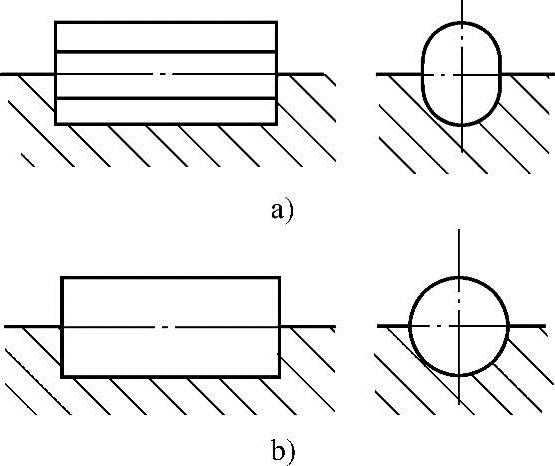

4)选择分型面时,应尽量减少制品在开、合模方向上的投影面积,以避免锁模力不够而产生的溢料现象,如图4-14所示的弯板制品,图4-14a的分型面选择比图4-14b好。

图4-9 制品应尽可能留在动模一侧(https://www.xing528.com)

a)合理 b)不合理

图4-10 较长型芯应置于开模方向

图4-11 有利于保证塑料轴的转动功能

图4-12 有利于减小制品的脱模斜度

a)差异小 b)差异大

图4-13 分型面应有利于排气

a)利于排气 b)不利于排气

图4-14 有利于减小制品在合模方向上投影面积

a)合理 b)不合理

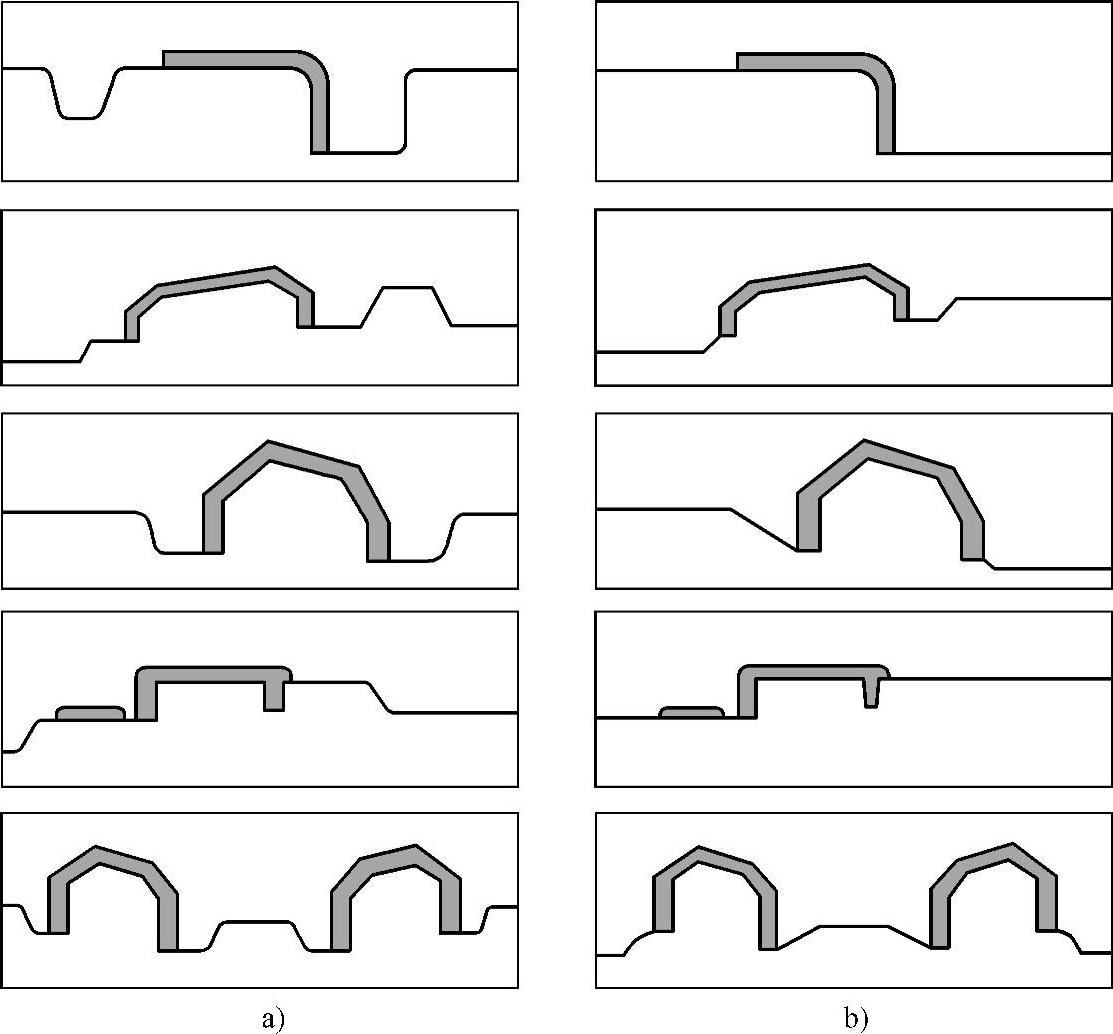

5)根据塑件形状、特征,根据分型面设计原则和具体要求合理选择分型面形状,如图4-15所示。

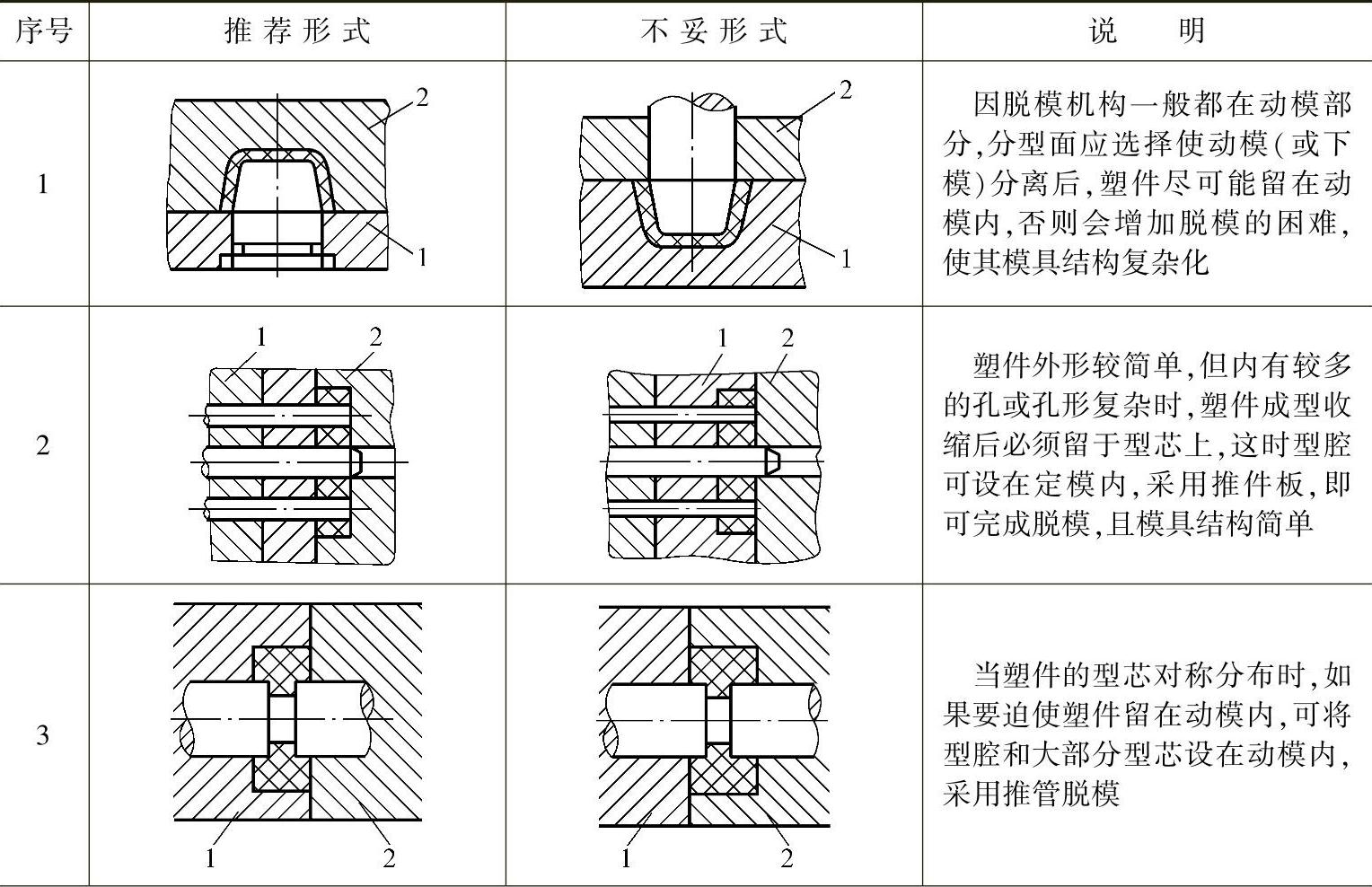

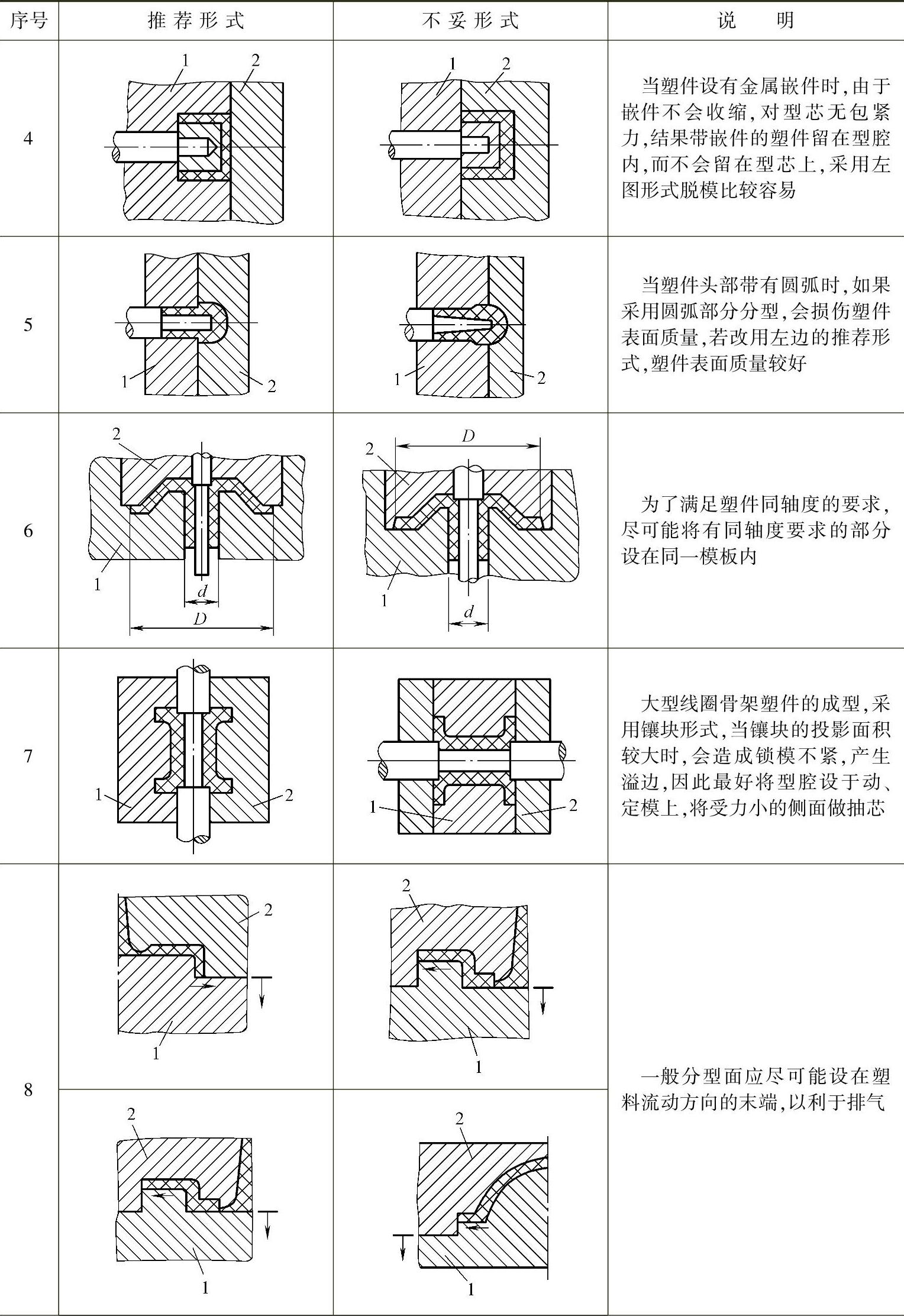

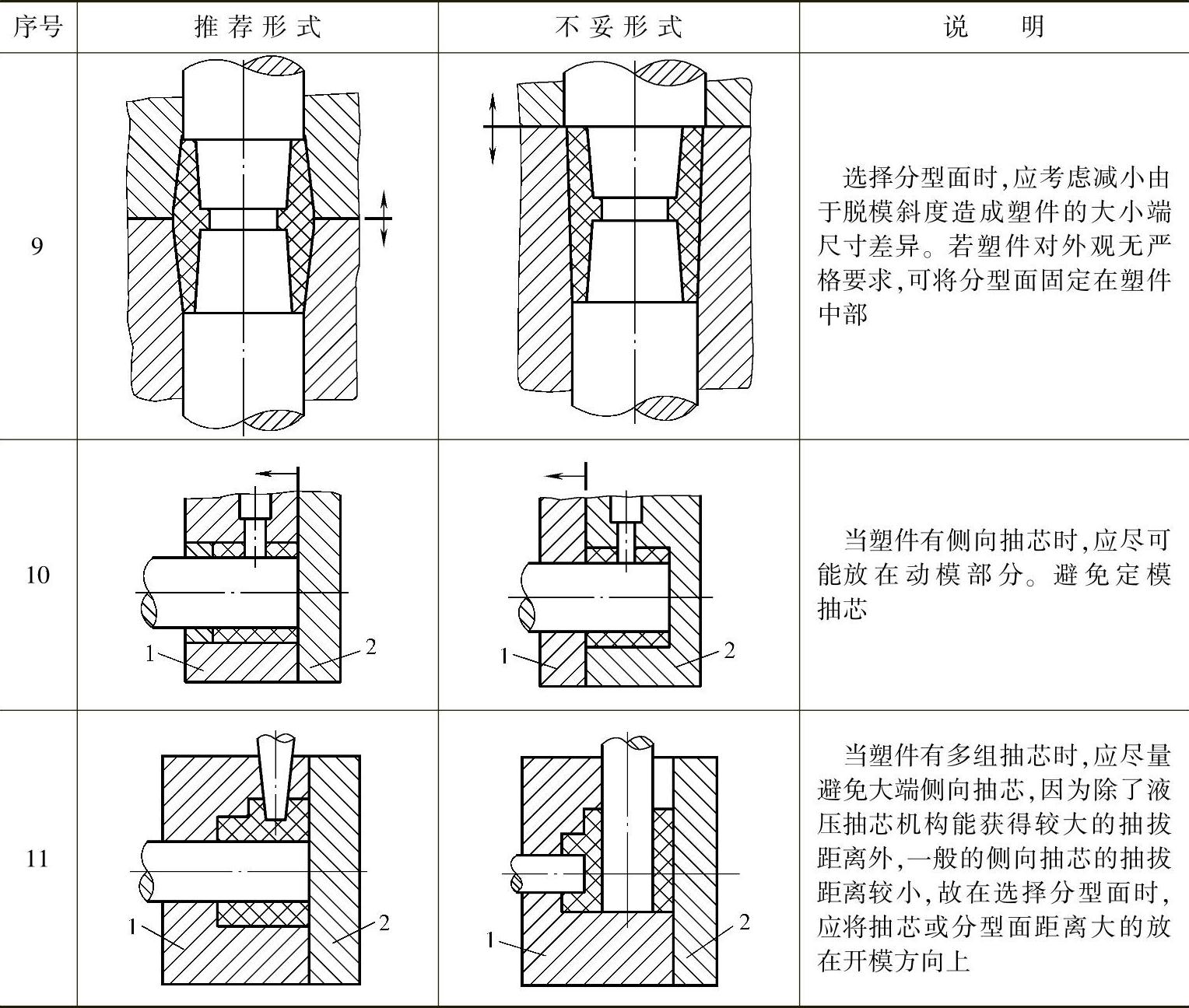

6)合理选择分型面,见表4-1。

图4-15 分型面结构示范

a)正确 b)错误

表4-1 合理选择分型面示例

(续)

(续)

注:1表示动模(下模);2表示定模(上模)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。