模具型腔在成型过程中受到熔体的高压作用,应具有足够的强度和刚度,如型腔侧壁和底板的厚度过小,则因强度不够而产生塑性变形甚至破坏,也可因刚度不足而产生翘曲变形,导致溢料或出现飞边、降低塑件尺寸精度、影响顺利脱模等。因此,要通过计算强度和刚度来确定型腔壁厚。计算时应以最大压力为准,对于大尺寸的型腔以刚度条件为准;小尺寸的型腔以强度条件为准。强度计算条件是型腔的受力值不得超过模具材料的许用应力值;计算刚度条件时,应从以下三个方面考虑,计算型腔壁厚。

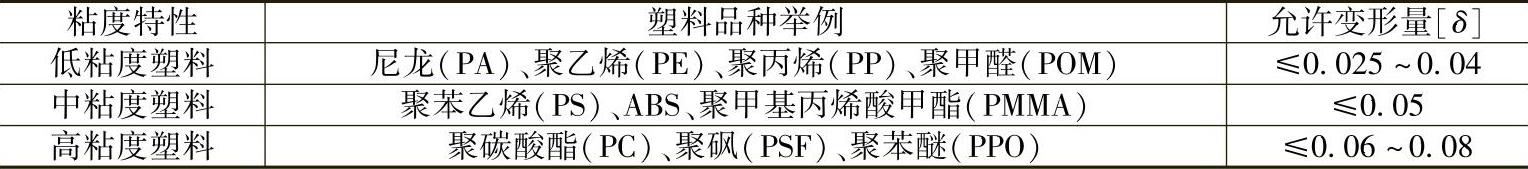

1)模具成型过程中不发生溢料的变形量[δ],由塑件品种的粘度特性来确定,见表3-38。

表3-38 型腔允许变形量[δ] (单位:mm)

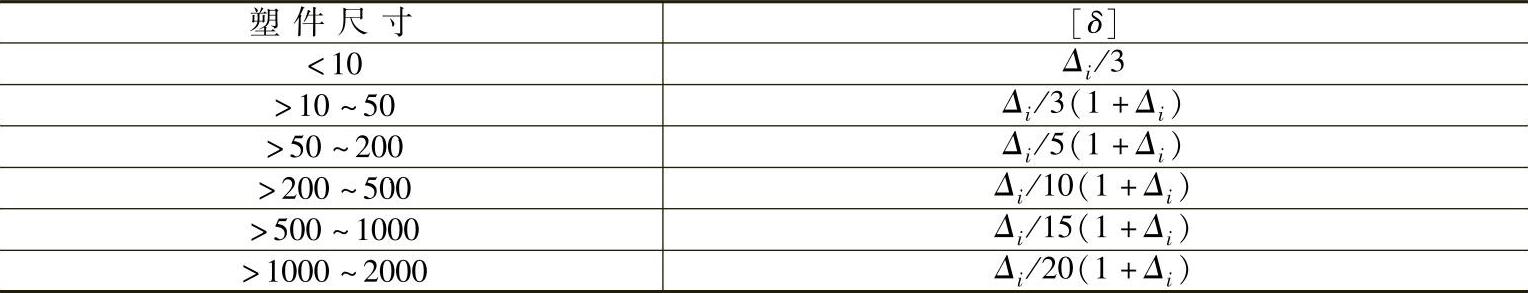

2)保证塑件尺寸精度,要求模具型腔应具有很好的刚度,以保证注射过程中型腔不会产生过大的弹性变形。此时,型腔的允许变形量[δ]由塑件尺寸和公差值来确定,由塑件尺寸精度确定的刚度条件可用表3-39的公式计算求得。

3)根据塑件精度等级要求,用表3-39经验公式计算允许变形量[δ]。

表3-39 塑件尺寸精度计算公式(https://www.xing528.com)

注:i为塑件精度等级;Δ为塑件尺寸公差值。例如,塑件(ABS)尺寸在200~500mm范围内,其一般精度(MT3)和未注公差尺寸(五级精度)公差分别为0.86~1.74mm和1.76~3.9mm,因此其刚度条件分别为[δ]=0.046~0.063mm和[δ]=0.063~0.079mm。

4)保证塑件顺利脱模,如果型腔刚度不足,在熔体高压作用下会产生过大的弹性变形,当变形量超过塑件收缩值时,塑件周边将被型腔紧紧包住而难以脱模,强制顶出易使塑件划伤或破裂,因此型腔的允许弹性变形量应小于塑件壁厚的收缩值。

即:[δ]<δS

式中,[δ]为保证塑件顺利脱模的型腔允许弹性变形量,单位为mm;S为塑件的收缩率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。