(1)注射模型腔数的确定

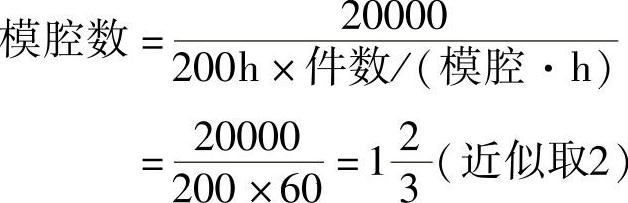

必须首先确定模具型腔的数量,这通常是由用户对模具投资与塑件成本权衡之后决定的。从成型加工人员的观点,建议模具型腔数以经验公式为依据求得,即把塑件的年生产量除以约每50天的订货频数,求得50天的需要量。这50天的需要量应当在200h三班操作时间内生产出来。举例来说,如果年生产任务为1000000件,要求50天完成,每天的需要量为20000件。估计的注塑周期为60次/h,即60件/(模腔·h)。在本例中,模腔数应为:

上式经大量制件验证,证明是正确的。使用条件的优劣和生产任务的持续时间,是选择适当模腔材料的重要标准,而与所确定的模腔数无关。当模具的使用时间达到其有效寿命一半左右时,称严酷用途;为有效寿命的10%时,视为轻度用途。

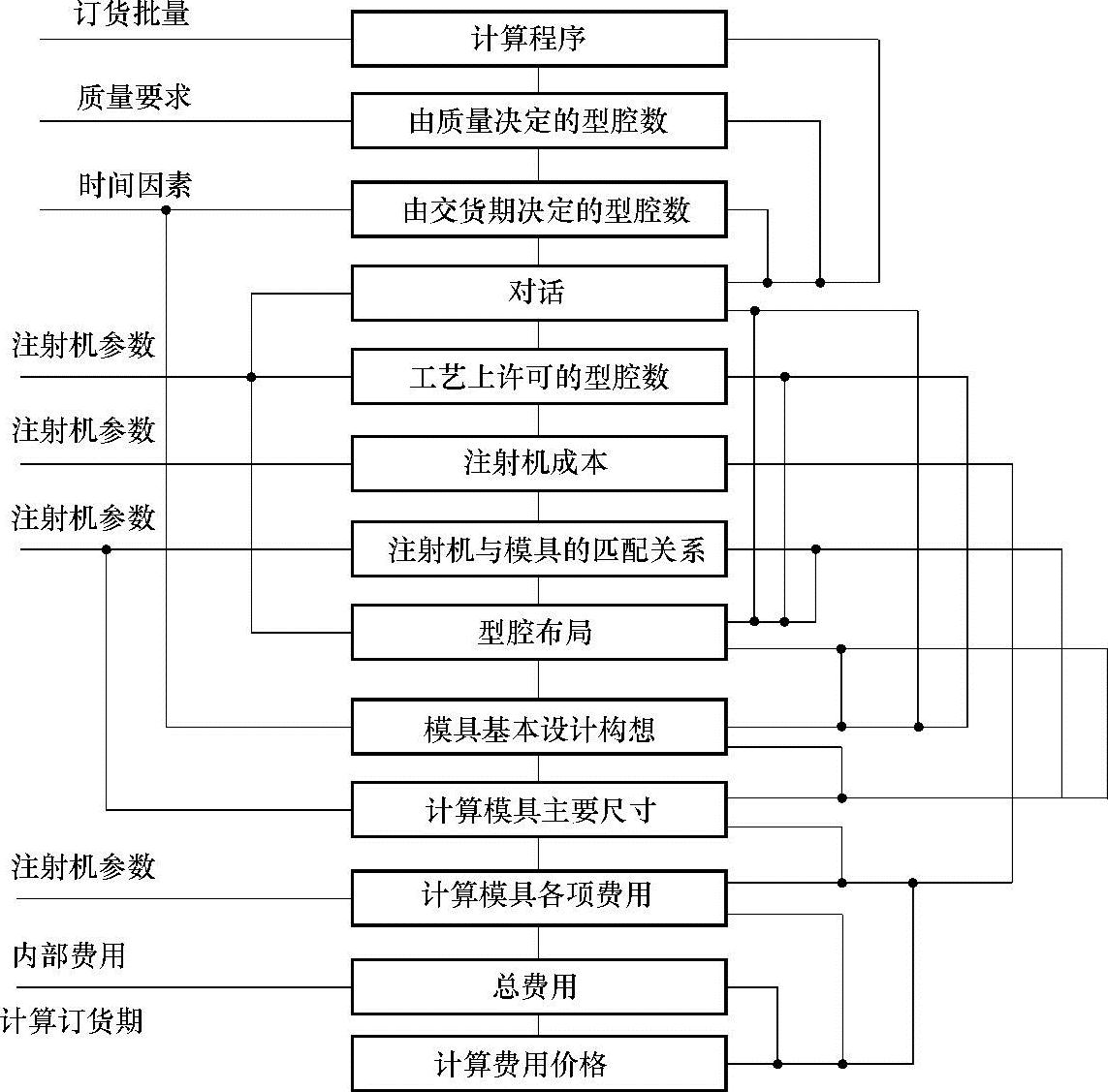

从订货批量、质量要求、订货期入手,然后经过模具方案的初步设计,选用注射机要根据注射机的参数,反过来修正初步设计,一般反复几次才确定最经济的型腔数目。

型腔数的确定并不简单,它主要涉及注射设备、技术、经济及制品的尺寸精度要求。一般注射机每次的注射量不应超过最大注射量的80%。

(2)确定多腔模腔数的流程(见图3-3)

图3-3 确定型腔数的流程

(3)一模多腔模具的布局

一模多腔时,型腔在模板上通常采用圆形排列、H形排列、直线形排列以及复合排列等。在设计时应注意如下几点。

1)尽可能采用平衡式排列,以便构成平衡式浇注系统,保证制品质量的均匀和稳定。

2)型腔布置和浇口开设部位应力求对称,以便防止模具承受偏载而产生溢料现象,如图3-4所示。

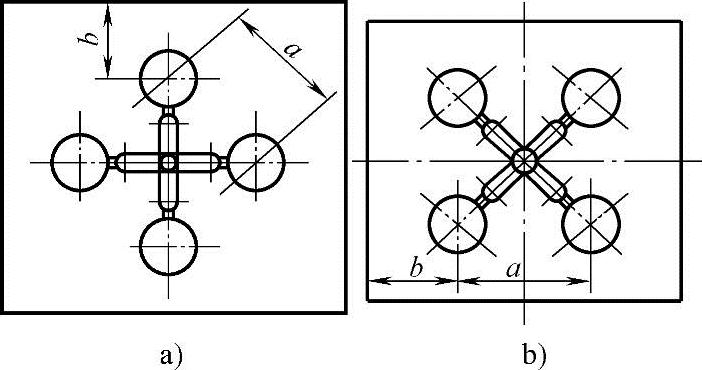

3)尽可能使型腔排列得紧凑,以便减小模具的外形尺寸。如图3-5所示,图3-5b的布局优于图3-5a的布局,因为图3-5b的模板面积小。(https://www.xing528.com)

4)型腔的圆形排列所占的模板尺寸大,虽有利于浇注系统的平衡,但加工困难。除圆形制品和一些高精度制品外,在一般情况下,常用直线形排列和H形排列,如图3-6所示。从平衡的角度来看,应尽量选择H形排列,比较图中所示的三种排列方案,图3-6b和图3-6c的布置要比图3-6a的布置好。

5)多型腔模具动模型芯、定模图样上必须分别编号(动、定模上分别敲钢字码),规范见图3-7所示。

图3-4 型腔布置力求对称

a)不合理 b)合理

图3-5 型腔布置力求紧凑

a)不合理 b)合理

图3-6 一模十六腔的三种排列方案

a)直线形 b)圆复合形 c)H复合形

图3-7 多型腔模具编号规范

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。