在一般情况下,塑料制品成型收缩是向其几何中心收缩的。影响塑料制品收缩的因素很多,有些因素直接影响、有些因素间接影响,或者有些因素是在某些情况下起相反作用。因此比较复杂,必须综合考虑,分析哪些是最主要的,其影响程度如何等。

(1)影响成型制品收缩的因素

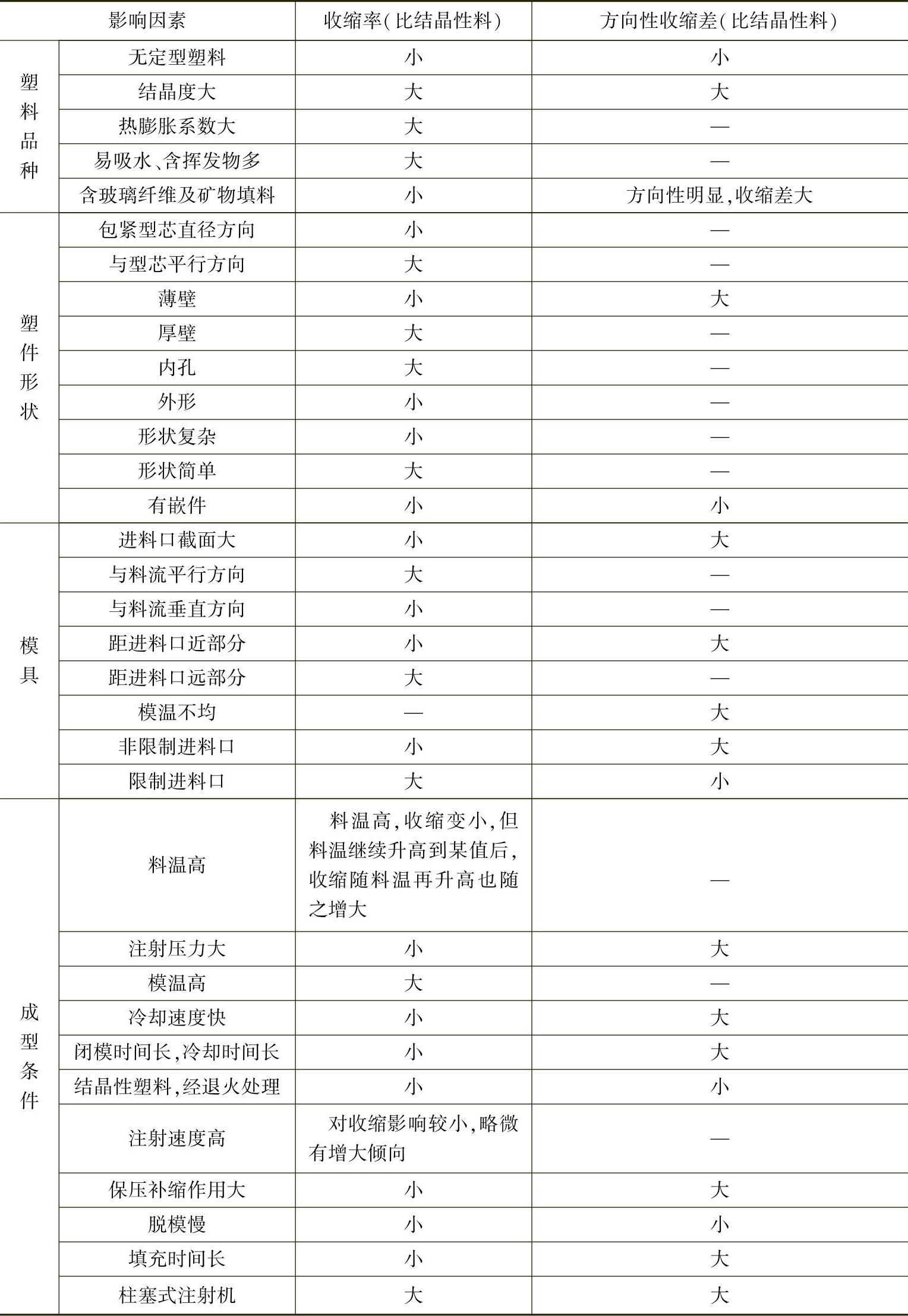

塑料品种、塑件形状、模具、成型条件及其规律,已用表2-5概括表达。

(2)规则补充

从生产实践出发,塑料对热塑性塑料成型收缩的主要因素及其规律作如下详细补充:

表2-5 影响成型收缩的因素

1)塑料的温度。这里所说的塑料的温度是指注塑机熔融料筒的温度。它与模具的温度相同,当温度升高则膨胀系数增大,成型收缩增大,当温度下降,则成型收缩量逐渐变小。

2)塑件的种类、性能牌号。生产厂家产地不同,塑料收缩率也有所不同;塑料含有玻璃纤维及矿物填料收缩小,并且其结晶度还因冷却速度不同而异,结晶度大则收缩大。

3)塑件的制品形状、结构。塑件加强肋多则收缩小,壁厚的塑件比薄的塑件收缩大。形状复杂的,收缩小;形状简单的,收缩大。内孔收缩大,外形收缩小。包紧型芯方向处,收缩小;平行型芯处,收缩大。

4)模具设计所造成的成型收缩。①注塑的浇道方向,纵向成型收缩率明显比横向大。应指出,分子取向而形成的收缩是随取向的内应力增大而增大。对于分子取向性强的塑料,其成型收缩率的值一般在料流方向较大,垂直方向较小;②浇口的结构形式、尺寸和设置位置等造成的收缩均对成型收缩率有影响。其中影响最大的是浇口截面积,浇口截面大,收缩大;限制性进料口,收缩大;非限制性进料口,收缩小;通常,若加大浇口则可以对模具内熔融树脂施加足够的注射压力,起到与提高注射压力相同的效果并减小成型收缩。若浇口处的注射速度快,则成型收缩按正比例增大,并可以通过实验了解这种现象。但是,对于相同的注射量来说,若加大浇口截面积,则流速降低且成型收缩减小。

5)模具温度是控制制品冷却定型的主要因素,一般说来,模具温度升高,塑料的收缩程度加大。模腔内温差大,塑料的收缩增大。

6)增大注射压力,会加快填充速度,从而减小作用于流动层上的剪切应力,减小成型收缩。成型条件对成型收缩率和方向性收缩量的影响及其塑件成型收缩的规律与注塑的成型工艺有关;通常模内的有效压力越高,保压时间越长,冷却时间越长,塑料的收缩率越小。若浇口处的注射速度快,则成型收缩按正比例增大,并可以通过实验了解这种现象。但是,对于相同的注射量来说,若加大浇口截面积,则流速降低且成型收缩减小;提高充模速度会使结晶和取向作用加强,结晶收缩和取向收缩都会增大。

7)制品厚度越大,则成型收缩也越大。(https://www.xing528.com)

除上述因素之外,成型收缩率还受成型物料的状态、注射机的技术状况以及制品的形状复杂程度等许多其他因素影响。这些因素的影响程度,有时甚至能超过压力和温度等工艺因素。因此,如何减小制品的成型收缩,实际上是如何提高制品精度或涉及精密注射成型的问题,这一问题只能通过科学实验与生产实践相结合才能解决。

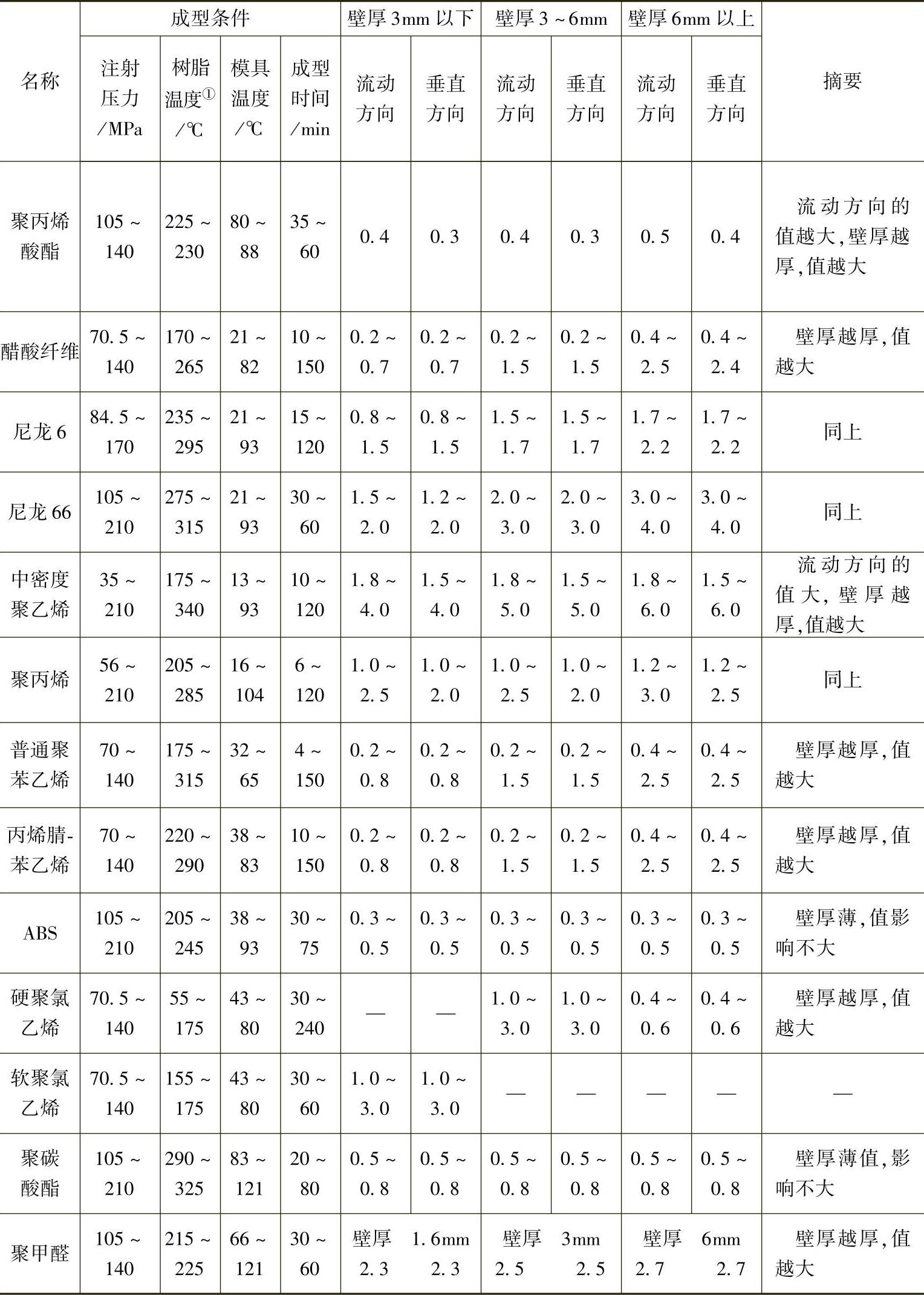

常见塑料的成型条件、壁厚的成型收缩率见表2-6。

表2-6 常见塑料的成型条件、壁厚的成型收缩率(%)

①树脂温度是料筒温度。

(3)注射模具的塑件成型收缩率的确定

1)注射模具的塑件成型收缩率,资料上只介绍收缩率的范围,一般根据经验值确定成型收缩的数值,因此要根据影响成型时的综合因素来考虑分析,确定收缩率的正确数据;塑件精度要求高的注塑模,在没有把握的情况下,如果塑件制品精度要求高,最好先开样条模验证后,再决定收缩率大小。

2)收缩率取理论的中间值,塑件大的取大值,塑件小的取小值。

3)要热处理的塑件,应考虑热处理或吸湿处理后塑件的再(后)收缩或膨胀。

4)成型温度要求较高及收缩率难以掌握时,对成型尺寸的计算应留有试模修正余量。

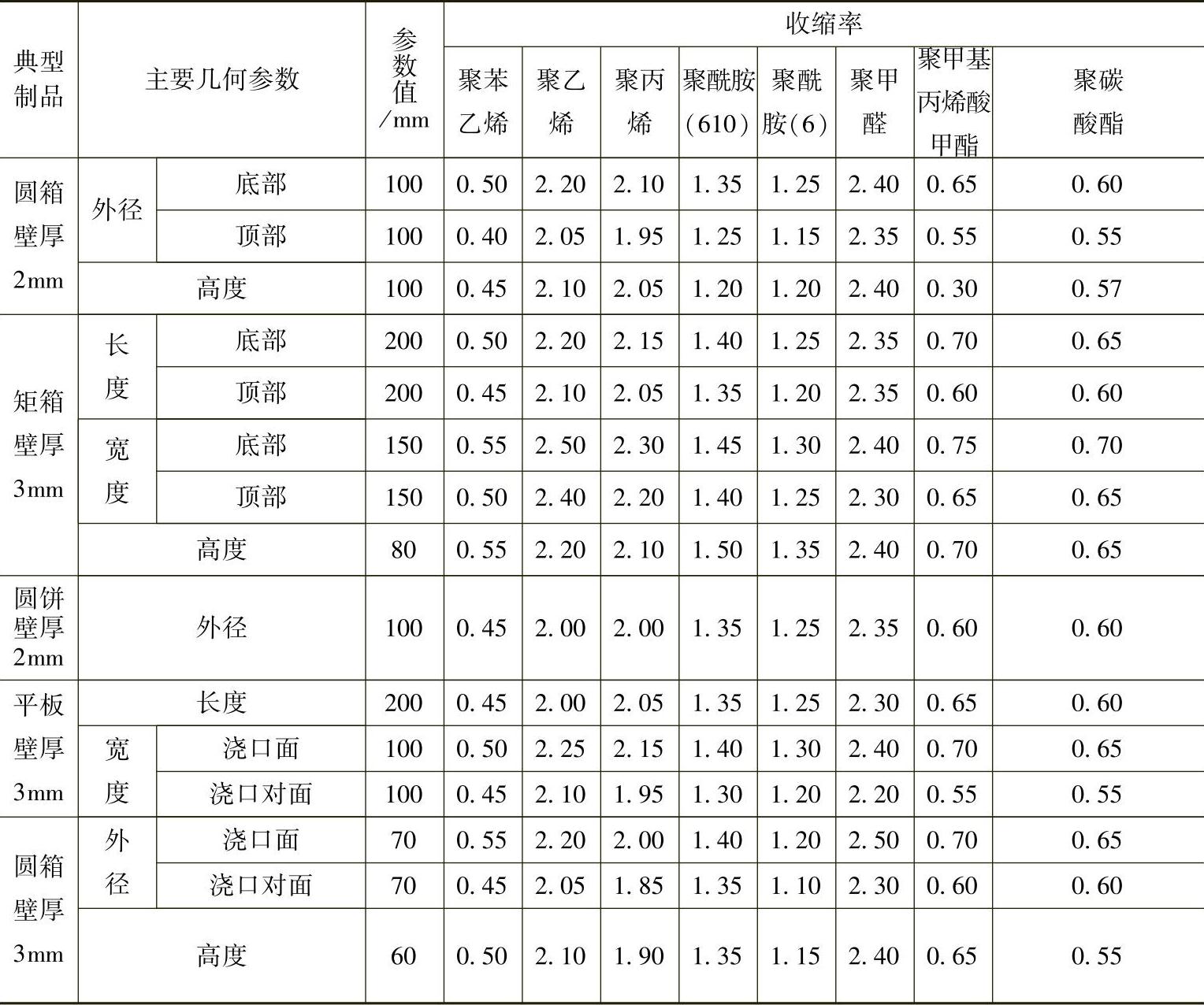

5)常用典型制品的收缩率,其塑件的长、宽、高收缩不一样,见表2-7。特别提醒形状复杂的塑件,成型收缩率不是千篇一律地取同样的值。如洗衣机的盛水桶上、下口直径和高度就要取不同的成型收缩率。再如汽车件的装饰条,成型后长度由于弧度变形,引起长度尺寸控制困难,需要多次试模并做好工艺记录,取得经验修正值数据后,再确定模具的正确尺寸。

表2-7 常用典型制品的收缩率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。