1)以最高的设备综合效率(OEE)和完全有效生产率(TEEP)为目标。

2)以设备检维修系统解决方案为载体。

3)全公司所有部门都参与其中。

5)小组自主管理和团队合作。

6)合理化建议与现场持续改善相结合。

7)变革与规范交替进行,变革之后,马上规范化。

8)建立检查、评估体系和激励机制。

TnPM的八个要素,其中前五个要素虽然来自TPM,但第一、二个要素都作出了变化。TPM以综合效率OEE为目标,但从完全TOTAL的角度看,TEEP更完全反映了设备效率发挥状况,其中包括设备综合效率,还包括设备的日历时间利用率。TEEP不但可以反映时间损失、性能损失、不良品损失,还反映了系统管理缺陷损失即设备产能不平衡、计划排产影响、上下游影响等。TEEP是最彻底的设备效率。(https://www.xing528.com)

原有TPM的第二个要素是以预防维修为载体的,预防维修是20世纪60~70年代提出的维修策略。进入21世纪以来,维修策略的研究十分活跃,新维修策略和体系如雨后春笋般出现,呈百花齐放态势。设备管理工作者应该研究各种可行的维修策略,探索应用不同的设备信息采集、检查、诊断方法来定位故障、寻找故障源,还要进行维修资源的组织和配置优化,以达到维修质量与费用的最佳平衡。最后就是维修行为的规范,其中蕴涵着流程规范、技术标准规范和验收标准规范三大要素。我们将这一工作称为检维修系统解决方案。显然,这个载体超越了原来TPM以预防维修为载体的内涵。

第三、第四、第五个要素是从不同角度论述“全员”、“自主管理-AM”这个概念。TnPM保留了这些精髓部分,也更强调构建良好的团队合作文化。

第六个要素是我们把合理化建议与现场改善密切结合,把管理重心放在生产现场。企业的竞争是在市场,而竞争力却在生产现场。合理化建议是把员工潜力充分调动起来,把主要精力放在生产现场的改善上。

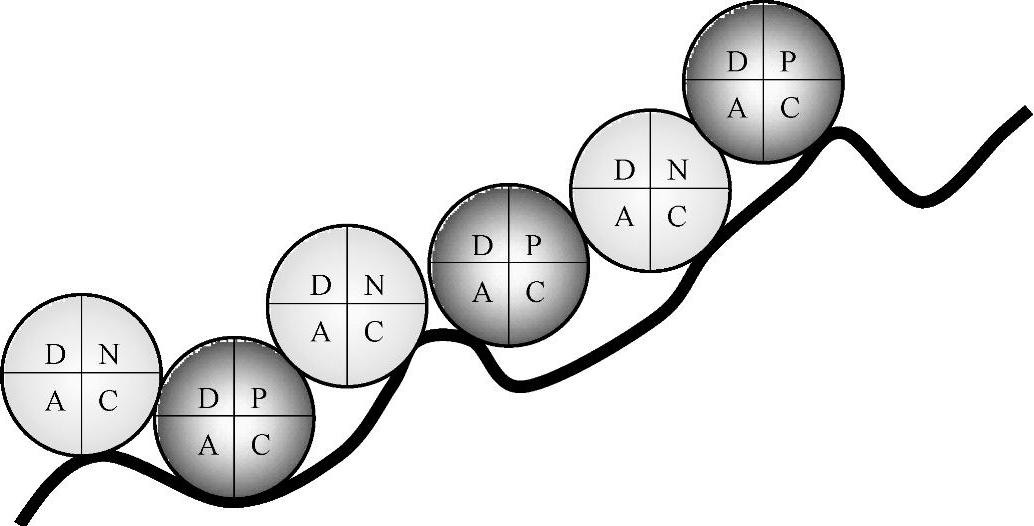

第七个要素描述了企业进步的本质,就是“变革+规范”。企业不能不变革,也不能不规范;但也不能总在变革,更不能让规范束缚死。企业的道路是崎岖起伏的,应该推着两个球前进,一个球叫做“PDCA”,另外一个球叫做“NDCA”。我们可以把“PDCA”叫做“变革球”,把“NDCA”叫做“稳定球”。大家知道,“PDCA”是“计划—实施—检查—处理”的意思,这是一套变革方案的工作流程;“NDCA”是“规范—实施—检查—处理”的意思,N代表规范,是将流程“固化”,让优化的行为、动作、程序固定化、标准化,可复制,让不同人的多次重复不走样,如图5-37所示。

图5-37 企业的变革与规范交替进行过程

第八个要素就是要建立评价和激励机制。这也许对于日本企业并不重要,但对于中国企业而言却十分关键,它关系着TnPM能否可持续发展,能否变成员工的自主行为。

没有度量就无法进行公正的激励,所以首先应该建立绩效评价体系。激励分为正强化激励和负强化激励两类。我们的不少企业喜欢使用负强化激励——考核!就是通过对员工执行缺陷检查、扣分或者与扣罚的奖金直接挂钩。负强化激励太多的后果可能使员工对这一体系产生误解或者反感,被迫去执行。一旦上边的检查松懈下来,必然出现反弹现象。毛泽东早年提出“打土豪,分田地!”这样朴素的口号,让广大农民跟着共产党走,直到解放全中国,就是典型的正强化激励。打土豪是行为,分田地是目标。因为受到当时最迫切需要目标的吸引,农民才真正行动起来。假如TnPM没有给员工带来实惠,反而让员工受到各种惩罚,员工为什么乐意去做?这个道理非常简单!其实,企业所推行的任何管理体系都应该让员工明白,推行体系会使员工获得直接或者间接的利益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。