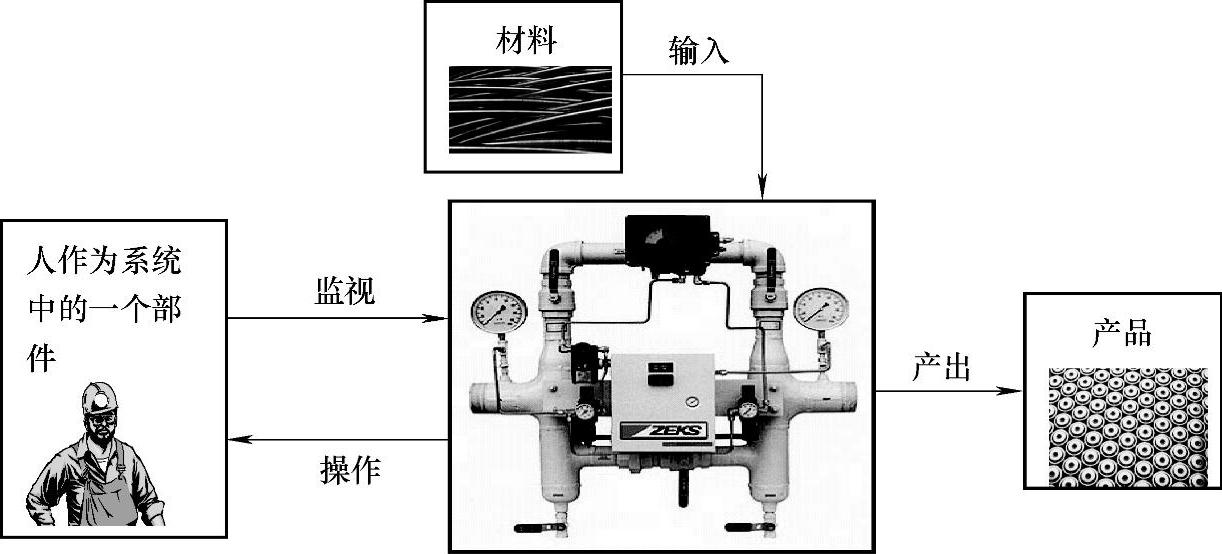

统计表明,30%~80%的设备故障与事故和人为失误有关!把人看成系统中的一个部件,人和设备的其他部件共同构成一个“有人”设备,其中“人”这个部件的功能是使用和监视机器运行,让设备正常产出,如图5-13所示。

那么人与其他非人部件比较,“人”这个部件是最不可靠的。因为人每天的状态是不同的:昨天休息不好,今天上班没精神,常出错;今天情绪不好,干什么都没有兴趣,甚至拿设备撒气……,总之,人与机器部件比,是十分不稳定、不可靠的“部件”。

图5-13 人作为部件与设备的关系

詹斯·拉思穆森(Jens Rasmussen)曾经提出人类行为的SRK模型,他认为人的行为可以分为三类,以驾驶汽车为例,第一类为以技艺为基础的行为,如驾驶员的换档和控制转向盘;第二类为以规则为基础的行为,如驾驶员按照交通规则驾车,红灯停,绿灯开;第三类为以知识为基础的行为,如驾驶员心中有一张地图,他知道如何寻求一条最佳路线。然而人脑即时处理问题的能力是有限的。人脑处理问题能力只有102比特/秒。信息通过视觉、听觉和其他感知以每秒109比特的速度输入人的大脑,人通过自己原有的技能、掌握的规则和知识对信息进行加工处理,却仅能够处理完成102比特/秒的工作量,人再通过语言、表情和动作以107比特/秒将加工好的信息输出。因为人处理问题能力的局限性,错误就在所难免。这些错误、失误表现在:忽略,忘记,误解,行为、动作太早、太晚、太多、太少、太大、太小、误解、不准、偏离……

既然人类存在这么多的失误陷阱,那么是否就听其自然了?实践证明:80%的人为失误是管理不善造成的,主要表现在:

(1)组织结构不合理 组织设计不能适应工作流程。例如组织层次太多,现场问题传递反应速度太慢;或者组织肥大,部门推诿严重,一件事要经过多个组织环节才能实施;或者组织过于单薄,某事物缺乏相应组织支持。

(2)工作划分不科学 企业没有量才用人,缺乏科学的工作划分。例如,工作细致的人用在需要大刀阔斧、风风火火行事的岗位上,而那些勇于做事、果断行事之人又用在需要细心的岗位上;沟通技巧好的人用在默默无闻的岗位上,不善沟通之人用在需要交流、讲话的岗位上。

(3)定置化、目视化、规范化现场管理不善 良好的现场应该通过现场定置划线和各样的可视化提示以及到位的纠错防错设计,让那些容易发生的失误很难发生,很难做好的事情易于实现;反过来混乱不良的现场,错误隐患增多,引起失误的概率会加大。

(4)员工培训不够 管理上不重视对员工的培训,缺乏员工成长机制,员工对工作技能、团队合作等不熟悉,自然工作中的失误就会增多。(https://www.xing528.com)

(5)企业文化,员工愿景,心智模式不良 公司缺乏良好的企业文化,缺乏凝聚力,缺乏合作精神。例如,领导拉帮结派,任人唯亲,分配不公,奖罚不明等,在这样的氛围之中,员工自然无心向上,混日子,心不在焉,失误也会增多。

就像这样一句话:“成也萧何,败也萧何”。就人的可靠性而言,我们改为“成也管理,败也管理”。

如何管理人的可靠性呢?可以遵循以下PDCA循环。

1)分析人的行为不可靠因素:按照人类失误层次模型,分析某项工作失误的主要人为因素。

2)优化行为,做好纠错、防错设计:研究如何通过IE、人机工程、QC等各种手段,防止、避免或者减少失误发生的概率。

3)规范、固化行为:将实践证明有效的行为流程、准则以作业指导书或者指南形式固化下来,给员工培训,让员工熟练掌握和运用。

4)通过任何可视化等辅助手段,提示、避免和减少各种失误。

5)检查评价效果:经过一段时间实践,评价效果如何。

6)改善调整:针对行为规范中的不足,改善调整,让执行的规范版本升级。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。