作为维修人员,人们长期关注设备功能的可靠性、可维修性,以提高设备可利用率和效率,但往往忽视对使用设备的人本身可靠性的研究。一项瑞典的计算机设备管理记录表明,5个瑞典的企业中20000多个设备异常事件中有30%是人为造成的。如果按照损失费用计算,人为造成的达到37%。瑞典的一项海运事故统计资料表明,三年内80%的海运事故是由人为的失误造成的,而航空事故的数字也大体如此。

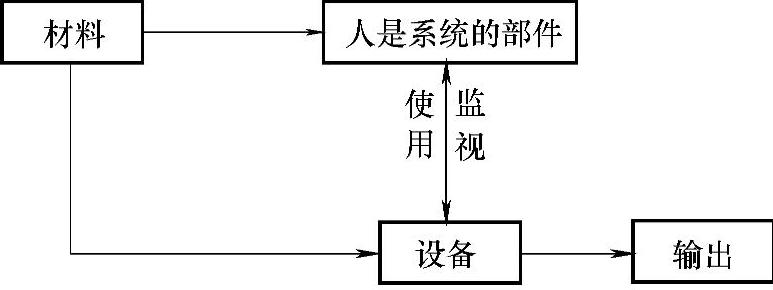

如果把人看成生产系统的一个部件,这个部件能够:

1)直接与材料打交道(装配)。

2)利用机器生产产品。

3)对一个自动化机器进行监视。

人与设备的关系如图4-34所示。

图4-34 人与设备的关系

每一类工作需要不同的技巧,而维修人员甚至需要3种技巧,他们既是能工巧匠又是故障诊断专家。如果按照著名科学家Jens Rasmussen的SRK模型,人类行为可以分为三类:

1)以技艺为基础的行为(如驾驶员给汽车换档)。

2)以规则为基础的行为(如遵守交通规则)。

3)以知识为基础的行为(如寻求一条最佳路线)。

人的另一个特点是记忆能力。一个是瞬时记忆能力,即同时刻能记忆多少单元;另一个是长时间的记忆能力,即长时间记忆大量信息的能力。

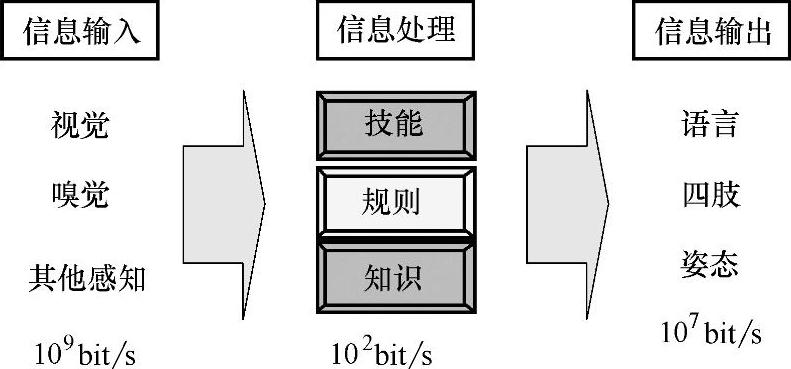

人类还有一个特别的能力,是大脑处理信息的带宽。虽然每秒进入人脑的信息为109bit,输出的信息为107bit,但人自觉处理的信息却只有102bit。人类信息处理的模式如图4-35所示。

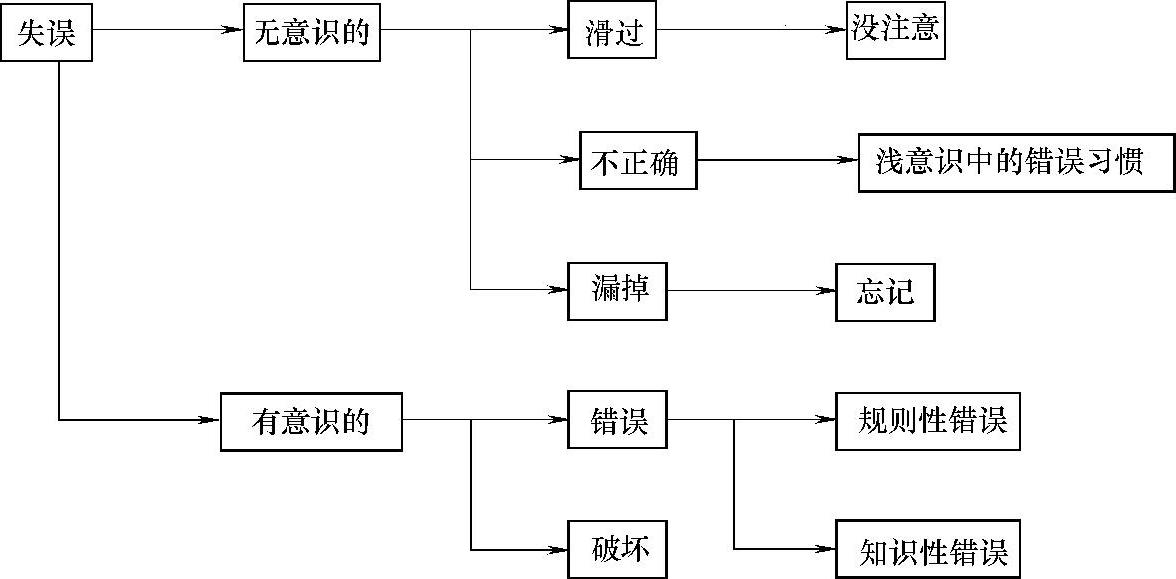

无论是注意力的分散、心理反应机制还是习惯固定模式的作用,都可能造成人类工作的差错。按照人类错误的外延分类方式,这些差错可以分成“动作被忽略、太早、太晚、太多、太少”等。图4-36示出了人类失误模型。

图4-35 人类信息处理模型

(https://www.xing528.com)

(https://www.xing528.com)

图4-36 人类失误模型

为了减少人类错误、提高人的可靠性,人们研究了一些基本方法,如设备本身的安全保险设施、报警装置及对人员的培训程序等。“失效模式及其有效性分析”被证明是一种简单有效地针对具体问题的方法。

一些科学家认为80%以上的失误是由于管理不善造成的。当我们在对事故进行调查时,多问几个“为什么?”,就会发现可能有管理上的漏洞出现。管理可以在以下几个方面影响人为的失误:

1)组织结构不合理。

2)工作划分不科学。

3)定量化、目视化、标记化、现场管理不善,没有做到让容易发生的失误很难发生,让难于做正确的事情容易实现。

4)对人员的培训不良。

6)对资源的投入不足。

结论:要提高设备的可靠性,也要提高人的可靠性,从管理做起。由此再一次证明,企业防止人因失误的大道理仍然是:成也管理,败也管理。

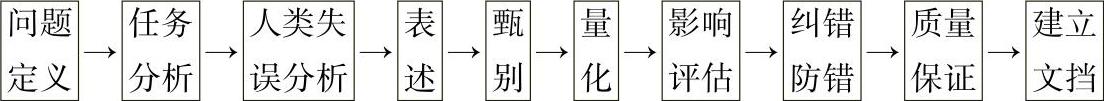

作为总结,我们把人类可靠性评估的过程归纳如图4-37所示。

图4-37 人类可靠性评估过程

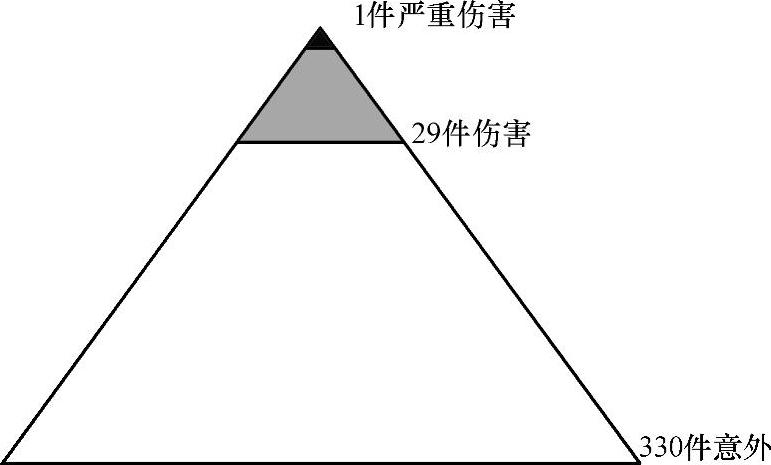

按照美国工程师海因里奇关于安全规律的统计三角形,330件意外,其中29件可能造成伤害,其中1件是严重伤害(可能是死亡),如图4-38所示。如果要大面积减少严重伤害(死亡),就要严格控制和减少意外的发生。试设想,如果生产现场的意外已经减少到3件,则按照海因里奇的规则,严重伤害就会不足0.01件,接近于“零”。

图4-38 海因里奇安全统计三角形

为了减少意外发生,一些企业还制定了全员参与定期提出安全警示报告制度。要求每个成员,定期提出他认为可能造成伤害的发现,并提出改善建议。如果提出的内容确实,解决方案可行,组织将给予奖励。这样,安全隐患就置于全员的监控之中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。