我国交通协会的刘昌平等人近年来在大力推广设备的“健康管理”理念和节能降耗应用技术,取得不错的成果。

(1)“资源能源节约”是企业经济发展的必然选择 企业的设备资源,包括生产运输等机械设备;润滑油、燃油等各种油液,零备件材料;保养维修费用及人工、工时、电、水等消耗;设备的健康率、出勤率、生产效率和服役期等,各方面都具有资源能源节约的极大潜力。

设备资源能源消耗水平,是一个企业经济结构、增长方式、科技水平、管理能力、消费模式以及领导及员工素质的综合反映。目前,我国企业设备的资源和能源利用效率与世界先进国家相比差距很大,特别是近年来,由于原油和原材料价格的暴涨,使设备运用成本大幅度增加,给企业经济效益和发展压力很大。

中国工程院院长徐匡迪指出:“中国必须走出一条科技含量高、经济效益好、资源消耗低、环境污染少、人力资源优势得到充分发挥的新型工业化道路。”“工程科技的‘4R’(减量化、再利用、再循环、再制造)方向是发展循环经济的必然选择。其最终目标是用尽可能少的资源满足经济社会发展的需求,通过节约、回收和利用废旧资源,使尚未被充分利用的价值得到开发和使用,产生新的经济和社会效益。”

设备是企业生产和能源消耗的主体,引入创新的思路和理念,实施“设备健康管理”,就能够多、快、好、省和长治久安地解决企业资源能源节约、提高生产效率和降低运用成本的问题。

(2)建立企业“设备健康管理”体系 任何复杂的机械设备都不可能与人体的精密程度相比,任何复杂的机械运动形式都无法与人生命活动的复杂性相比,人在几百万年的进化中适应自然的程度几近完美,在设备管理和节能减排中,引入仿生学和医学思路,会另辟新路。

在健康管理中,医学科学强调预防为主,积极采用防病、保健、养生的方法,减少疾病发生。机械设备的管理也需要将现行的“故障管理”转变为“健康管理”,填补设备健康理论、理念、模式、技术、策略等方面的空白,积极主动地实现“人-机结合”的健康管理方式,消除设备的“亚健康”状态和“带病作业”的现状,保障设备的健康运用,也为设备节能减排的长治久安奠定基础。

在疾病治疗和康复管理中,医学科学强调调动人体的免疫、自愈、再生机能,大量采用非破坏性诊断与治疗技术,减少“医源性疾病”的发生。机械设备的维修也应大力推广和运用免解体的“状态监测和动态维修模式”,广泛运用“表面工程技术”(特别是微纳米表面工程技术),尽可能地减免停机解体检修和换件维修,减少“维修性损伤”的发生(例如大修后的磨合磨损)。

在仿生学和医学的研究和应用中,人类不断从生物界受到新的启示,并集成了最全面、最先进的科学技术,全面领先于其他学科的研究与发展。因此,借鉴、模拟和运用医学、仿生学的理论、理念、模式、方法、技术,已成为发展设备管理与维修,以及节能减排的新理论和新技术的重要途径之一。例如,计算机的远程状态监测和维修指导系统,机械设备的电子控制技术,表面工程的仿生自修复技术,设备各系统全面优化方案等。

用医学和仿生学原理发展新的设备管理、维修工程,解决节能减排疑难问题,将大大拓展我们的思路,引入更多的高新科技成果,赋予设备管理与维修全新的内涵,创建更加适合我国设备资源能源节约型、环境友好型管理和运用的新模式。

(3)“设备健康管理”概念与方法简介 设备健康管理有两个最重要的特征,一是全寿命周期健康的设计,二是采用高新科技实现设备优质、高效、节能、节材、环保的目标。健康管理主要集中在以下三个方面。

1)自身素质强健:设备具有良好的机件材料的耐用性、系统配合的平衡性、持久运行的稳定性、高强度运用的可靠性、低成本运行的经济性。

2)机能机制完善:全寿命周期过程中的自监控、自养护、自修复、自强化、自补偿、自调整、自适应等仿生机能和预防、保健、康复的健康机制。

3)科学模式管理:运用科学模式管理,如信息化网络管理、表面工程动态维修养护等,使设备的动力性、经济性、安全性、可靠性、净化性在全寿命周期中始终保持或超过设计状态。

根据设备健康概念,设备分为三类技术状态:健康—亚健康—故障。设备的使用寿命是由健康——亚健康——故障——报废,即由量变到质变的动态过程。传统设备管理,着眼于质变管理,即故障管理和静态维修,形成了故障发生后(预知的或已发生的)故障诊断和停机解体换件修理的维修模式,其特点是阶段性恢复和保持健康。设备健康管理,着眼于量变管理,即健康管理和亚健康状态的监控。注重机械微观和动态损伤过程的演变、特点、规律、事前预防、过程监控、动态养护维修,其特点是全寿命周期健康运用和减免维修。

“设备健康管理”提出“法治+人治+机治”三结合的全面新型设备管理模式。

1)法治包括:相关的法规、标准、制度、规范等。

2)人治包括:企业文化,人力资源,教育培训,人的思想、觉悟、素质、技能。

3)机治包括:机械设备的自监控、自养护、自修复、自强化、自补偿、自调整、自适应等仿生机能和预防、保健、康复的健康机制等自我管理的能力。

“设备健康管理”通过人机双相结合的管理机制,不断弥补现行设备研制、生产、管理模式和技术中的缺陷,提升设备的性能和生产效率。“设备健康管理”是采用高新科技的方法对现行设备管理、维修养护等进行科学的优化,包括:

1)设备健康管理制度和相关规范。

2)设备信息化网络管理、健康动态监测预警等技术与方法。

3)设备健康维护、性能优化、损伤自动康复等技术与方法。

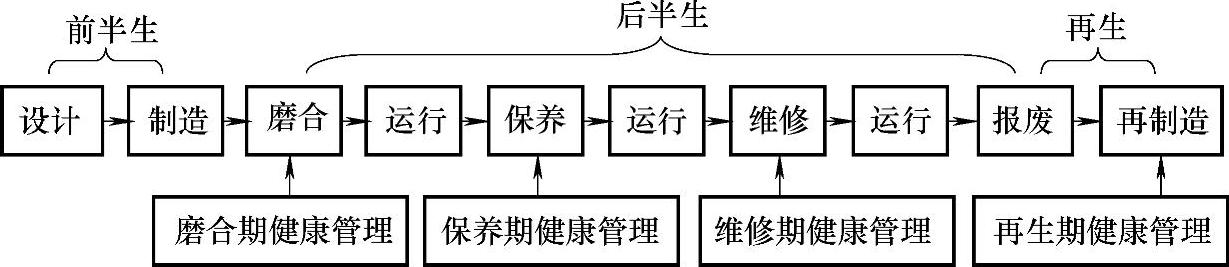

设备全寿命周期健康管理架构如图4-25所示。

图4-25 设备全寿命周期健康管理架构(https://www.xing528.com)

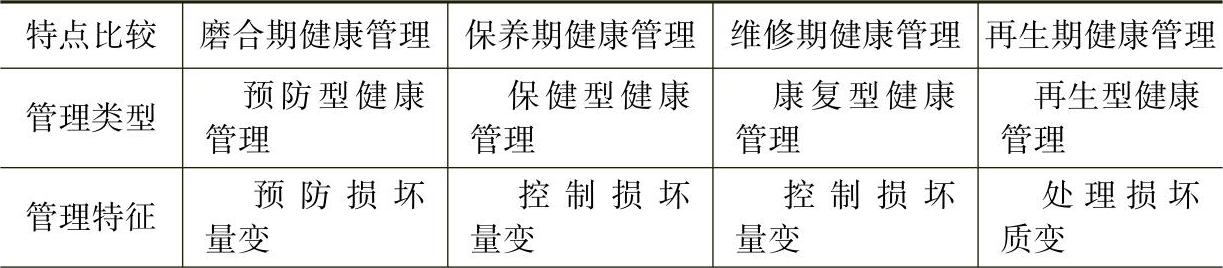

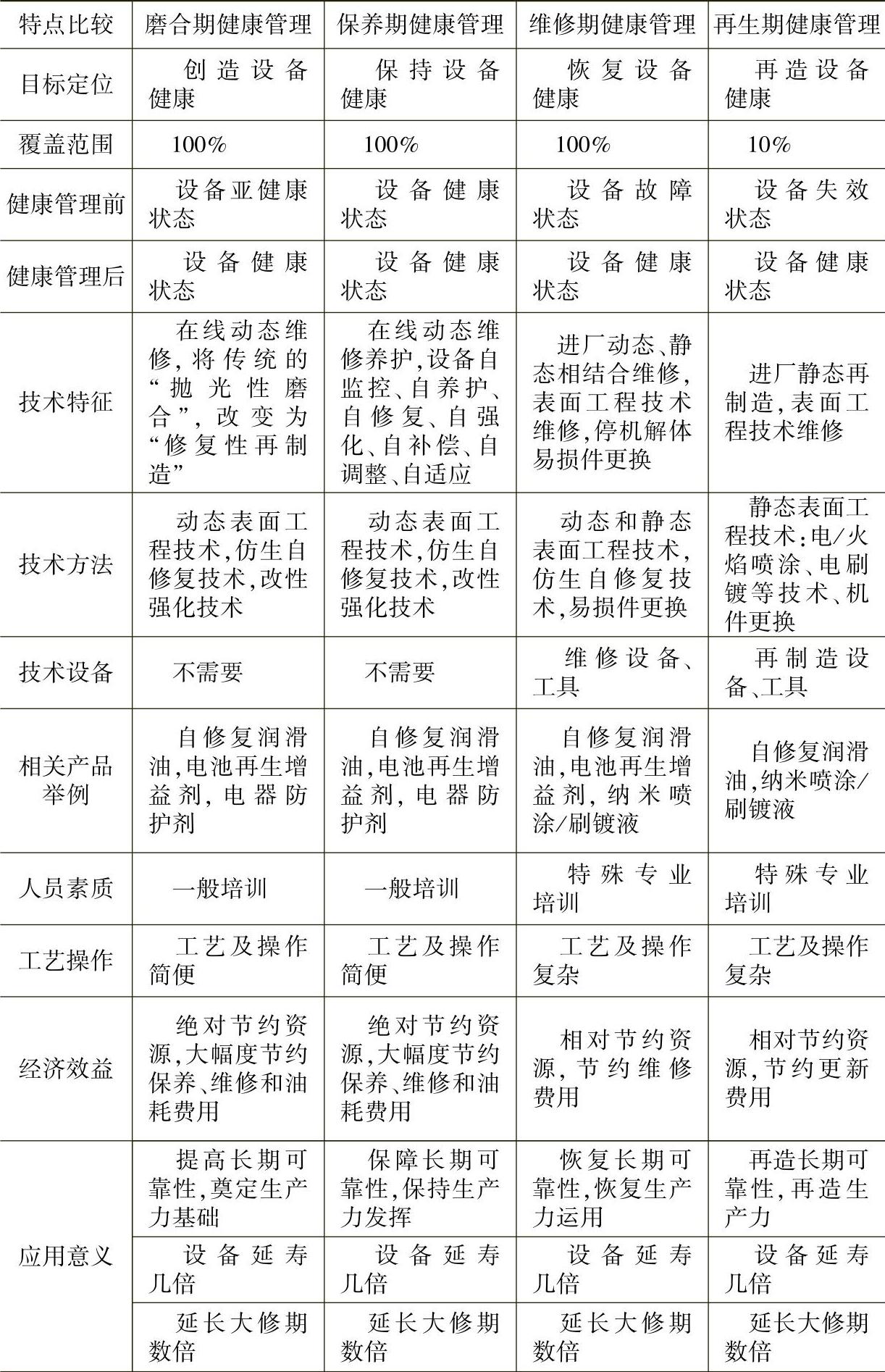

全寿命各周期中的健康管理比较见表4-4。

表4-4 全寿命各周期中的健康管理比较

(续)

“设备健康管理”把复杂的机械设备类型,综合为——机、电、油、水、气“五大结构要素”,任何机械设备都是这五大结构要素的不同组合。在设备全寿命周期的四个阶段,采用高新科技对“五大结构要素”进行提高和优化,使设备的结构、性能和工作状态超越设计水平,实现健康运行。“五大结构要素”无论在设备健康管理还是在设备节能环保中,都是整机与总成、系统与子系统的关系,互相配合、平衡、制约。任何一个系统的变异,都会影响其他系统以致整个机械系统的正常工作和节能环保效果。“五大结构要素”都具有资源能源节约和环保效益的极大潜力,在设备健康管理过程中,广泛采用新材料、新技术、新模式,从零部件的表面强化,到结构和性能的综合提高,从仿生功能的建立到设备各系统的整体优化,使设备超越设计的质量和性能水平与使用效果。

“设备健康管理”的目的是以科学的管理模式、先进的技术手段实现“设备综合效率和企业经济效益”的最大化,通过有效地控制应用成本,提高经济效益。综合效益如下:

1)健康效益。医学的健康观是“防病胜于治病”,医学的治疗观是“不治已病治未病,上工也”。设备管理需要贯彻这种科学理念。“设备健康管理”的重要意义在于从新机开始,就不断地实施设备健康管理过程,不断地创造设备健康,用磨合期健康管理减少维修,用在用期设备健康管理减少报废,以较少的投入、简便易行的技术,大大延长设备的技术寿命、经济寿命和使用寿命。

2)节能效益。通过采用材质强化、结构优化、性能提升等一系列高新技术,从“法治、人治、机治”的结合上控制“人的不节能行为和物的不节能状态”,节能效果显著。综合节油率为10%~15%,节省润滑油50%以上。在不增加成本的基础上实现节能。

3)减修效益。为机械设备建立“自监控、自养护、自修复、自强化、自补偿、自调整、自适应”等仿生机能和预防、保健、康复机制后,机械在运行中微损微修,控制着机件损伤的量变过程,始终保持优于设计的结构和性能状态,大大延长了使用寿命。减免维修,节省维修费用30%以上,减少零备件库存和资金占压。

4)延寿效益。设备的使用寿命与主要总成的寿命相关,例如矿车发动机。因此,延长发动机等主要总成的使用寿命,就等于延长设备的使用寿命和服役期,减少报废的经济价值远远超过发动机自身的价值,企业也将节省大量的设备更新资金,保持良好的经济效益。

再例如铅酸蓄电池,运用“铅酸蓄电池再生增益技术”显著提高蓄电池性能和使用寿命,可使80%以上被“误判”报废的蓄电池恢复使用性能和价值,节省了企业资金。

5)增产效益。设备建立健康机制后,在运行中自行动态维修保养,减免停机解体换件修理,增加生产时间,提高设备利用效率和生产效率。例如,154t载重的大型矿用汽车,减免一次发动机总成大修,除节省40多万元大修资金,还可减少近一个月的驻厂维修时间,多运输矿石约10万t。

6)安全效益。安全事故给企业和人员造成的危害及损失非常严重。机械设备故障是重要原因之一,有相当一部分是因为对突发性机械故障难以监控造成的。

机械故障是由于机件的磨损、腐蚀、疲劳由量变积累到质变而导致的,损伤量变常表现为渐进性,而质变却多为偶然性和突发性。现行设备管理的缺陷在于缺少“机治”对设备机件损伤量变的控制,因此,设备由健康劣化为亚健康和故障,机械性安全事故就难以避免。

设备健康管理以“法治+人治+机治”的人机结合体系,对设备健康保持,亚健康和故障的全面监控,是消除和减少设备安全事故发生,减少经济损失和生产损失的有效途径。

7)环保效益。车辆机械排污正在逐渐成为我国大气的主要污染源,国家有关发动机环保标准的法规,只对新生产的发动机提出严格的要求,但问题是:新品发动机在运用一段时间后,随着健康状态的劣化,尾气就难以保持规定标准,在用发动机排污是环保治理的真正难点。

(4)设备健康管理—节能降耗“设备健康管理—节能降耗”是运用设备健康管理理论、模式和技术方法,有效解决企业“人的不节能行为和设备的不节能状态”。设备节能是一个复杂的系统工程,必须用科学理论研究和指导节能技术方案及管理调控,才能取得预期的良好效果。

设备健康管理——节能技术,以汽车为例,是针对影响节能的各个环节,运用仿生学和医学的原理及方法,进行方案设计、动态监测和优化调整,保障“产能—输能—耗能”最大限度的“开源节流”。产能是以燃料燃烧为中心的能量产生和转化的过程,这是设备各系统平衡配合的过程。耗能是以能量传输和运用为中心的能量消耗过程。

设备是“产能和耗能”的基础,必须从转变传统管理和维修保养模式入手,改变设备运行—劣化—修理,再运行—再劣化—再修理的现实状况,尽可能地减少因设备工况劣化而产生的“产能不全和无用功耗”。使设备有效保持全寿命周期健康,实现长期稳定的节能效益。

节能减排治理的关键在于预防。“设备健康管理”运用“三要素预防式节能减排”技术方案,为多、快、好、省和长治久安地解决车辆、机械、船舶节能减排提供了有效方案。

“三要素预防式节能减排”是抓住内燃发动机中对尾气排污具有决定作用的三个关键要素(气缸密封性、空燃比、点火能量)进行动态维护,通过采取综合措施,能够始终保持车辆机械的设计动力、油耗和尾气排放标准。

“三要素”是决定车辆、机械、设备能耗和尾气排放的核心要素,不仅要求每个要素自身良好,而且要求相互平衡配合,任何一个要素发生变化,都将影响发动机燃烧与排放质量,导致油耗增高和尾气超标。因此,能耗和尾气治理的关键是保证发动机三要素参数的平衡和稳定。

预先控制和过程防治是节能减排治理的核心,预防是治理成败的关键。因此,全程系统的人-机结合的监控和调理,建立节能减排“机内治理”的长效机制,始终保持发动机“三要素”的技术状态与平衡配合,是节能减排、持久稳定的有效途径。

“三要素预防式节能减排”方案具有效果好、易操作、省资金等特点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。