为了把流程设备的停机减少到最低限度,结合多数流程现场实际,给出以下的设计方案。

(1)运用“机会维修”概念,组织生产淡季和节、假日保养、检修 所谓的“机会维修”即不拘泥原来的维修计划,充分利用节、假日进行“红班”维修,或者利用生产淡季等待计划排产的空隙,进行全流程的检修和保养,使设备进入完好待命状态。设备管理部门在有规律的生产淡季或节、假日到来之前,就要做好检修保养的组织准备和后勤安排,使“机会维修”顺利实施。卷烟生产企业常常利用7、8月份天气潮湿闷热,卷烟市场清淡之时,进行全厂设备检修。多数企业利用“五一”、“十一”和元旦、春节长假安排检修设备,都属于“机会维修”。

(2)应用设备检测技术,做好预测、状态维修 对于适于振动监测、红外监测或油液分析诊断的流程设备,要积极引进这些先进手段和技术,及时预测隐患,把故障排除在潜在状态。这些技术引进的成本与故障停机损失相比常常是微不足道的。一些企业把状态监测和人工巡回点检结合起来,收到更好的效果。状态维修可以使非计划停机减少,避免故障的连锁反应或多米诺骨牌现象,把损失降到最低。

(3)通过“总成”替换,降低全线停机机时 所谓的“总成”又称为组件、部件,即构成设备局部,相对独立、可以整体快速拆、装的部件。一些流程设备一旦停机,实施在线维修,往往因为位置不便、工况恶劣或者维修难度较大、停机维修时间较长,因而造成全线停机等待。一些企业的做法是将损坏的“总成”拆下,换上一个正常的“总成”,然后再对损坏的“总成”进行从容的修理。这样可以大大减少全线停机损失,同时还可以使损坏的“总成”得到精细、彻底的修复。济南卷烟厂十几年一直以“总成”维修代替“大修”,通过不断培训造就了一支精良的维修队伍,实现了设备终生不大修,并保持很高的有效作业率。

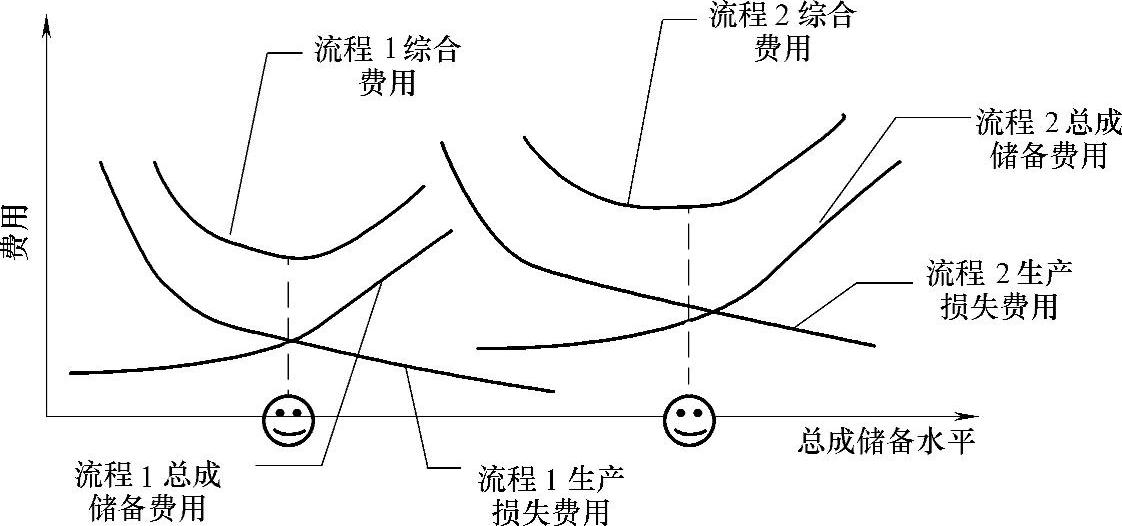

虽然以“总成”为单元的备件储存,占有流动资金较多,但与生产停机损失相比,也许是合算的。流程停机单位时间的损失越大,“总成”备件存储和替换维修方式就越经济。在实际操作上,不同的停机损失和不同的“总成”备件费用,应有不同的最佳“总成”储备水平或配置。“总成”储备的水平与“总成”本身的价格及停机生产损失大小直接相关,这一状况如图4-21所示。显然,不同流程其最佳总成储备水平应该有所不同。

实施“总成”维修的另一个条件是维修技术和维修队伍、人员培训。精良的维修技术、稳定的维修队伍是实施这一策略的基础。

图4-21 不同生产损失与总成费用的最佳储备水平(https://www.xing528.com)

(4)同步检修——流程内部的“机会维修”策略 所谓的同步检修就是当流程某一局部进行停机检修、保养之时,全流程各个线段全部进入保养、检修状态。这样,局部检修期间的时间可以得到充分利用,把维护功能得到最大限度地发挥。鞍钢实施多年的同步检修也就是流程内部的“机会维修”。

同步检修的实施依赖于全员参与维修、保养活动的意识和规范。流程中停机检修的关键线段需要集中主要维修力量,进行高效处理解决。其他部分的检修力量可能相对薄弱,甚至出现检修空缺。因此,全员的参与、维修技术和普及、淡化边界的分工协作就显得十分重要。

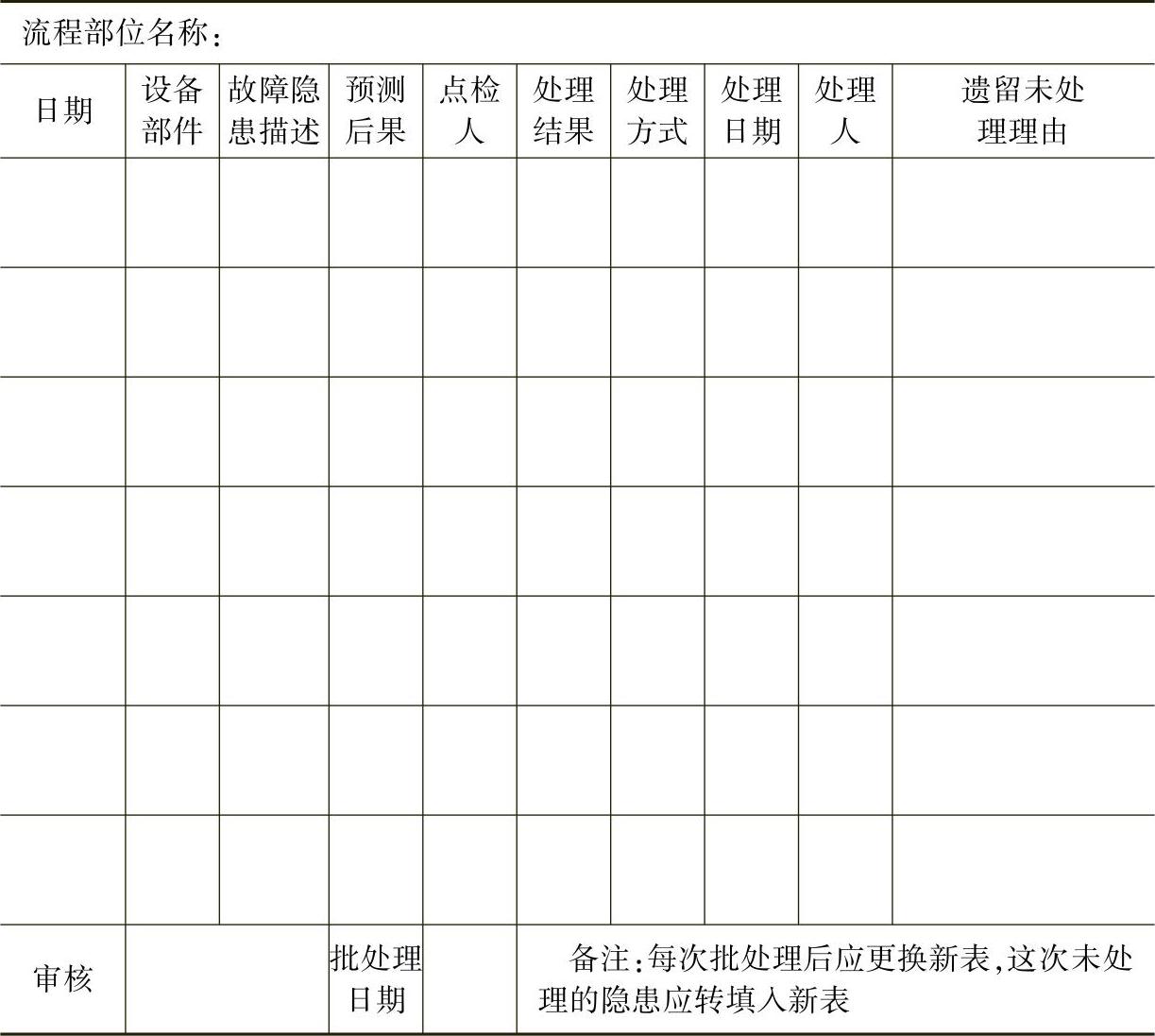

(5)实施“批处理”,扩大同步检修战果“批处理”是计算机术语,即同时整批处理某类问题。这里指的是在同步检修期间对各线段所有遗留问题、故障隐患进行集中、批量解决。“批处理”的管理依赖于日常点检中的“批处理”隐患发现和反馈表格,其形式见表4-3。

表4-3 “批处理”隐患发现和反馈表

通过以上方式的管理,可以在同步检修期间,在对重点线段检修的同时,处理和解决日常点检中发现,已经记录在案,但无暇或者不便处理的所有小故障隐患。

(6)统计停机对利用率的影响,按照主次图把握检修重点 企业平时应做好各线段原因造成的停机机时统计,依据各个线段停机对利用率的影响大小排序,画出主次图。今后应该把主要检修力量和保养重心,放到对流程利用率影响最大的前两位线段或部分设备上,遵循帕雷托80/20分布率规则,尽最大努力减少这些部位的故障停机,整个流程停机损失就会明显降低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。