(1)评价体系指标的相互矛盾性 从以上的考核评估分类可以看出,有的侧重于设备性能的维护和发挥,有的侧重于维修成本和生产损失的降低。我们的设备管理一方面要设备完好,要发挥最大效率;另一方面要维修成本最小化,生产损失最小化。如何在矛盾之中寻求平衡和最佳?如何既要鱼,又要熊掌?这是考核评估所要解决好的问题。

理想的设备管理一定会使生产损失降低,但可能使维修管理成本加大。例如,状态维修管理一定要辅之以状态监测和诊断的手段和技术,包括硬件、软件的配置,平摊入维修成本之中,会使维修成本加大。不同的设备条件,采用同一维修策略所造成的生产损失与维修成本却可能大不相同。如果我们以综合费用代表维修管理成本和生产损失之和,可以得到如图4-19所示的情形。

图4-19 维修管理成本相同,不同生产损失和综合费用的比较

由图4-19可以看出,假设随着维修模式的进步,维修管理成本逐渐加大,在图上表现为一条上升的实曲线。设备生产损失费用因生产状况、装置差异而不同,在图上表现为两条下滑递减的虚线。将生产损失费用和维修管理成本叠加,得到两条下凹的点画线,分别代表综合费用1和综合费用2。两条下凹曲线的最低点所对应的维修管理模式M1和M2应该是最佳的方式。

图4-19的结果说明:

1)采用的维修管理模式不一定要追求最先进。

2)在同一维修模式下,不同设备体系的生产损失可能差异很大,评价的侧重点应有所不同,区别对待。

(2)评价平衡策略 不同设备系统,对于维修投入要求也不同,评价应该在维修费用和维修模式之间做好平衡。

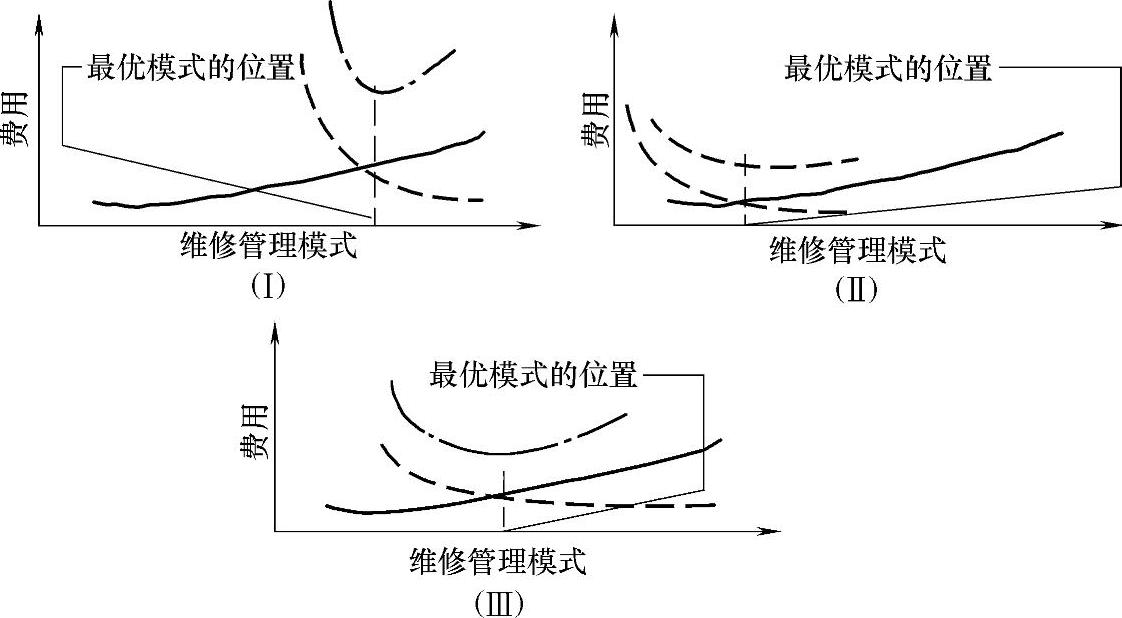

由图4-20可以看出,在同一维修成本的条件下,不同的设备系统会有不同的生产损失,得到的综合费用也各不相同,有的使维修成本突出(图4-20中Ⅱ),有的却可以使维修成本显得微不足道(图4-20中Ⅰ)。

图4-20 维修成本相同时,不同的生产损失导致综合费用不同

1)停机生产损失明显时,应重设备效率功能评价,轻维修管理成本评价,如图4-20Ⅰ所示。

2)停机损失相对较小时,维修模式对生产损失影响不明显,则应重维修成本评价,轻设备效率功能评价,如图4-20Ⅱ所示。

3)两者相当时,综合评价,如图4-20Ⅲ所示。

(3)从木桶效应看设备管理指标评价体系 一个用一块块木板箍起来的木桶,其中一块板最长,水不能装到最高那块板;其中一块板最短,水却只能装到最低那块板;如果每块板均一样高,而板与板之间有缝隙,水也装不满;提升木桶的最低那块板,才能真正提高木桶的装水水平。我们称之为系统论的长板效应、短板效应、疏板效应和寻短策略。

从木桶理论映射设备管理考核评估,可以得到以下结论:

1)一个指标最优,并不代表总体最优,不必锦上添花。

2)某个最差的指标可能是主导指标,会制约总体和各相关指标,要作为评价重点。

3)指标之间应相互呼应,互相制约、配合、协调。

4)不断寻找最差指标,作为重点评价对象,这个指标提升了,再寻找第二个。

(4)评价的指针原则 作者认为,评价考核应有不同的指向:(https://www.xing528.com)

1)日常考核重现场、行为规范。

2)长周期考核重关键经济指标(效率、成本)。

即使十分努力,经济指标和效果一般也不会在一两天就取得明显成效,波动是经常出现的。只有长期坚持不懈地努力才会取得成效。我们应该将动机和效果、平时表现和长周期的绩效统一起来加以评价。

(5)评价的层次原则 不同的管理层次,评价的侧重应有所不同。

1)管理层应重资金、设备的利用率、组织管理效率和技术含量的评价。

2)执行层应重故障损失、停机损失、废品损失、事故损失及行为规范表现评价。

(6)评价的综合与全面原则 综合应该作为考核评价的最重要原则。综合表现为单一评价指标的全面性和多评价指标的综合性。

1)单一评价指标的全面性。例如原来对设备完好率的评价为

设备完好率=设备完好台数/总台数

改进为W=∑(Ji×Ki×Ni×Hi)/∑(Ji×Ki)

式中 Ji——第i台设备净值;

Ki——第i台设备重要系数;

Hi——第i台设备技术项合格率;

Ni——第i台设备生产合格品率。

这样的设备完好率指标,可能统计计算比较繁琐,但可以避免原来评价指标的片面、粗糙,进而减少了评价结果之间的差异,增加了部门之间的可比性。

2)多种指标的综合性:

①TEEP最全面、最彻底地评价了设备的利用情况。

TEEP=设备利用率(计划开动时间/日历工作时间)×设备综合效率(OEE)=设备利用率×时间开动率×性能开动率×合格品率

②软、硬指标的加权模糊综合评判(OEE,故障停机率,6S活动、规范化作业加权综合)。

E=(A1×E1+A2×E2+A3×E3+A4×E4)/(A1+A2+A3+A4)

从不同角度评价了企业TnPM的进展情况,既考虑到日常工作表现,又照顾到长远的经济目标。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。