1.以业务为中心的维修(Business Centered Maintenance,简称BCM)

英国安东尼凯利将BCM方法定义为:“以完善的管理为基础,在企业状况和安全标准内,以最少的资源和费用,达到企业运行目标和产品质量。”BCM在时间、空间和资源这三维结构上,体现以业务为中心的思想。BCM在时间维上,根据企业运行忙闲状况安排维修活动。例如,日常的检查、反应式维修、状态维修等;周末则为保障下一周的正常运行而进行修复性工作;夏天的若干天停机则为保障一年运行的修复性工作。工作的范围和深度根据目标值确定。BCM在资源维上体现以最少的资源配备完成企业生产目标,根据区域、每个班次生产状况、设备性质设定维修人员数目、技术工种和任务。BCM在空间维上充分体现维修决策的层次性,主要表现为两级决策:低层决策者为组长、换班调度等,其决策目标是解决运行中规定的任务;高级决策者是维修管理者,主要完成维修的计划、组织实施、监督和控制。

2.基于风险的检查(Risk Based Inspection,简称RBI)维修体系

挪威、英国和荷兰实验应用RBI方法,取得显著成果。其原理是对安全致命部件实施定量风险评估和操作危险性研究。除了安全关键部件,对那些故障影响可用性或造成停机损失的部件也加以关注。

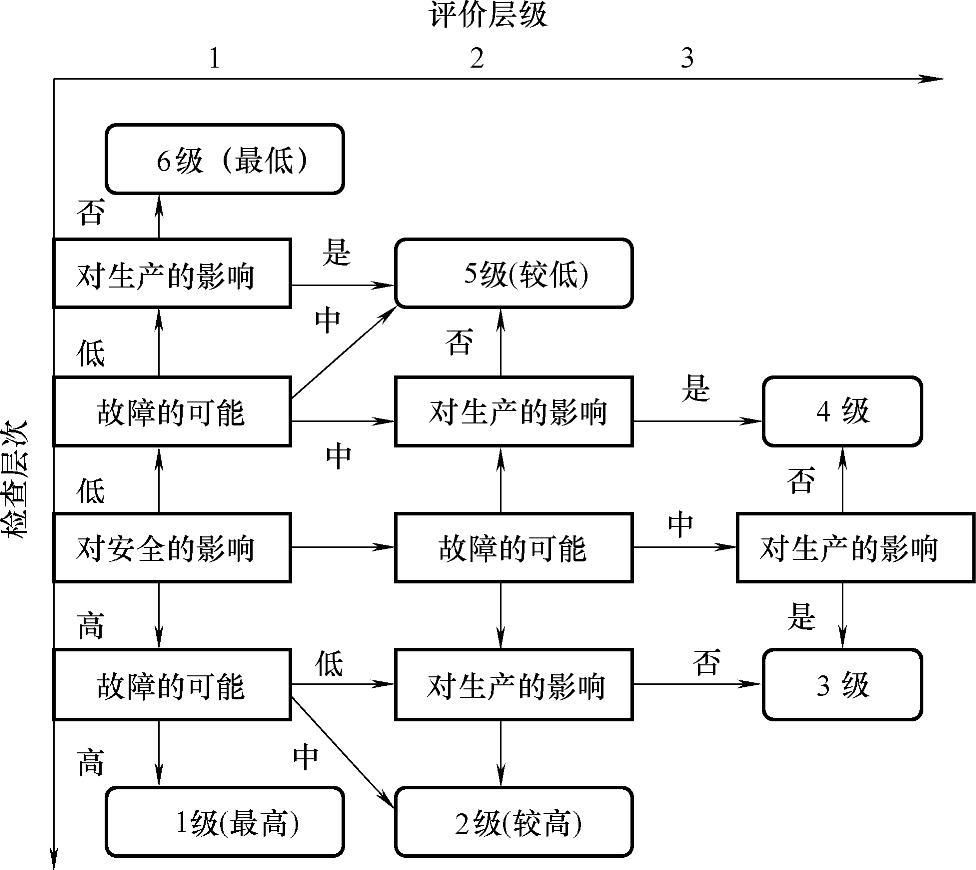

由于这些“问题”部件毕竟属于少数,大多数部件只具有低危害度,这样就使检查维修费用大大节省。RBI方法主要工作首先要确定系统和部件危害度,然后对照历史记录分析设备实际状况,最后要优化检查和维修策略。图3-54给出了风险检查频率的优化逻辑过程。

图3-54 风险检查频率的优化逻辑过程

3.以价值为基础的维修管理(Valued Based Maintenance Management)

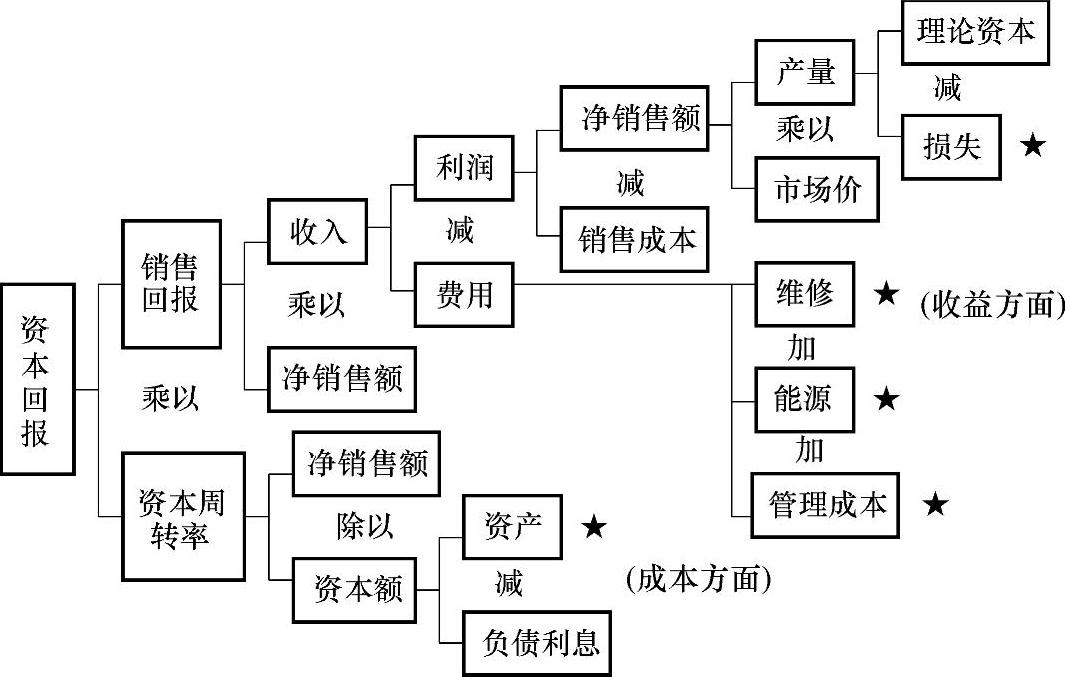

显然,设备维修与维护既是效益也是成本,这一点可以从杜邦模型上看出,如图3-55所示。

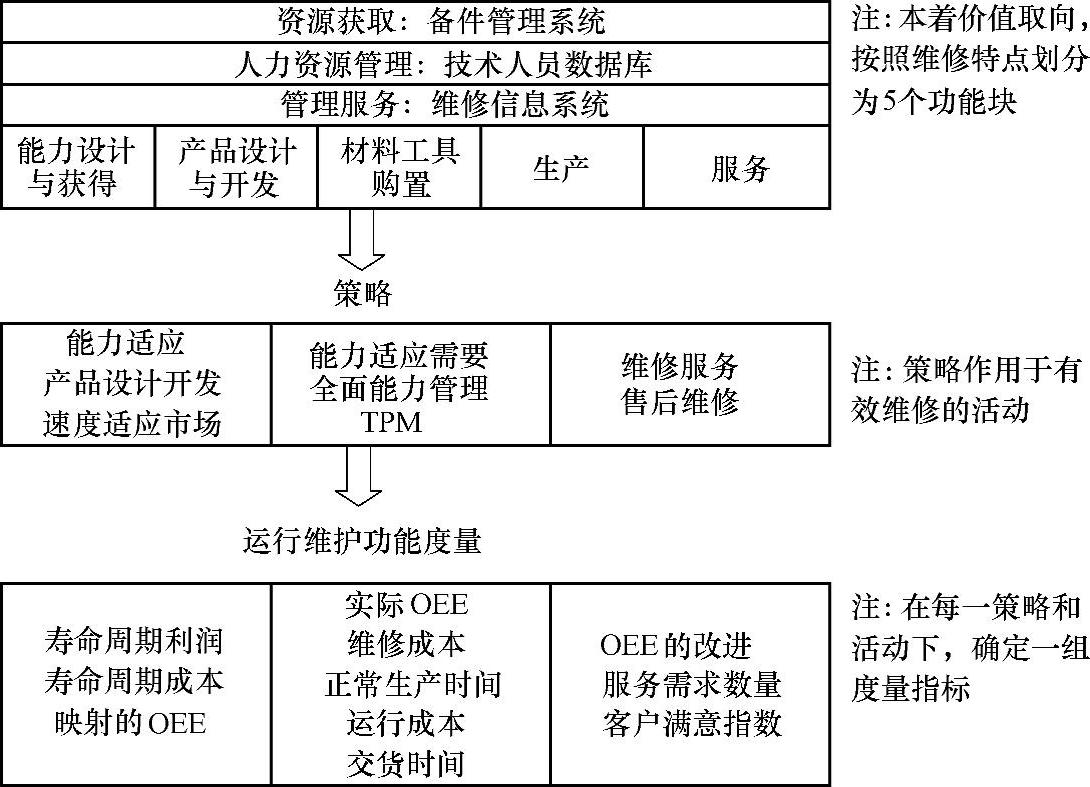

斯洛伐克的帕沃斯特切克提出以价值为基础的维修管理。帕沃斯特切克认为,价值分析可以提供公司目标和运行决策之间连接的价值链的度量。对维修策略、概念和运行的价值分析,可以使价值链得到改进。维修管理价值链的简单描述如图3-56所示。

图3-55 从杜邦模型看设备管理的价值

注:★代表维修、维护和管理的贡献或损失。

图3-56 维修管理的价值链应用

4.商业关键性分析(CCA)

由于资源利用受到限制,推行TPM、RCM需要较长的周期等原因,使维修管理的改进受到影响。维修管理的优劣直接关系到整个商业利益。这里提出了一种商业关键性分析(Commercial Criticality Analysis)的方法,用以帮助维修组织了解维修策略对商业经营的影响。

该方法可以为下面的项目提供有用的分析工具:

1)明确包含直接、可见、隐含在内的维修总成本。

2)评估不同维修策略的后果。

3)评估和调整生产线上备件和储存备件的多少。(https://www.xing528.com)

4)为开展如RCM等策略提供依据。

首先,应该对维修成本作出正确的评估。这个成本包括停机和低于标准的运行。对照停机成本,可以计算出保持正常运行的可见成本,对两者进行比较。即如果增加维修投资,能够使设备减少停机,提高产量,改进质量,提高安全性和环保性,加快响应时间,减少库存等带来的商业利益。

商业关键性分析把每一独立系统停机影响转换成商业结果。这样可以对不同系统进行比较。因为停机不仅造成经济影响,还会产生安全、环境影响,应进行统筹考虑。

首先把运行设备划分成主要运行单元,即主要系统。然后再对系统的每一故障后果进行识别。同时还要考虑在线备件和存储备件。系统故障的商业结果是由系统停机影响来测定的。由此又可以评估当前维修管理体制的成本和效果,进一步发现其应该改进的方面。

按照下面的结果采取不同的策略:高成本的部分要重新评估、加以改进;收支平衡的部分应进行下一步调查,寻求机会降低成本;低成本的部分继续保持。

CCA既可以实行由上至下的改进方法,也可以采用自下到上的改进策略。由上至下的方式是根据最关键领域重要程度的优先序,由上至下逐项加以改进。自下到上的方式,是详细检查每一任务的类型和动作方式,从“换一种方式”的角度出发,暴露出原方式的效率缺陷,提出改进措施。

具体分析方法是可以把上一年的维修工单找出,相同类型的归并,然后利用主次图(pareto图)排序,找出前10名。然后再把这些不同维修工作所消耗的成本、停机造成的损失以及窝工、行走路线浪费造成的损失、有效工作时间进行统计。作出相关的流程图,可以看出那些无用的步骤,便于改进。

CCA可以由多行业人员组成的小组执行,例如可以由维修、生产、技术及财务人员组成的小组进行操作。这是一种联合行动,可以客观地认识管理漏洞。

在CCA评估之后应该做什么呢?主要应该做的工作是:

1)在分析认识中明确可以改进的内容迅速加以改进。

2)在提高认识的基础上改进维修策略。

3)在选出的关键环节进行RCM分析。

4)了解备件存储量,评估减少存储量或提高利用率的意义。

5)实行可靠性为中心的库存(RCI),以减少工程材料库存成本。

6)引入全员生产维修(TPM),包括多技能和任务分析活动。

7)应用集成后勤支持(Integrated Logistic Support,简称ILS)概念延长设备寿命,减少寿命周期费用(LCC)。

8)制定经营目标与个人鼓励相结合的预算。

9)创造改进操作水平和目标的评价、度量方法。

CCA应该成为整体维修策略的一部分,作为改进工作的基础。这种管理方式在英国北海石油作业者集团、国家饮料公司、动物食品生产企业取得了良好的应用效果。挪威的董良等提出一个比较实用的费用有效性维修策略计划模型。这一方法有两个环节:一是要建立维修概念,即不同的设备分类给出不同的维修要求;二是将设备按照关键性、冗余性和设备类别分开,然后再对照相应的维修概念制订维修策略。所谓的费用有效,就是以低费用达到高效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。