全面质量维修(TQMain)提出的背景:生产和设备的高精度要求、具有竞争力的价格、准时交货要求、生产流程的环境友好、社会的认同。

总结上述的要求,可以得到这样一个结论:一台陈旧老化的设备,糟糕的流程,很难准时的,在保持环境友好的前提下,生产出具有竞争力的价格,同时是高质量的产品。

而劣化的设备,又很可能由于内部的原因造成,它们是误操作、不良的润滑、不合格的原材料、保养不够、外部冲击、糟糕的运行环境等。

全面质量维修(TQMain)被认为是持续地改善设备流程及其生产过程涉及的所有要素的技术和经济效率的方法,而非仅仅是修复损坏的设备。因此,全面质量维修(TQMain)是监测、控制生产过程、工作条件、生产成本、质量缺陷的所有偏差的原因,包括设备的劣化、发生的机理、潜在的故障,在这些要素真正超出产品允许范畴之前及时加以制止和控制,使设备或者某一部件得到修复一新。而所有这一切又应该在保持单位产品成本不断降低的情况下进行。

全面质量维修(TQMain)是从质量维修的理念延伸下来的维修管理方法,同时包容了全面质量管理的概念。顾名思义,全面质量维修(TQMain)具有如下基本要点:涉及整个生产过程而不仅是设备;以新的CBM(状态维修),即以质量偏差为基础的计划与实施;应用概率和确定的工具集合来解决生产和设备问题;应用公共数据库实时采集设备和工艺参数,按费用有效原则处理;应用实时监测及时发现设备问题,早期诊断,发现隐患,避免设备故障;主张主动—预知维修;强调系统管理,将技术、组织、经济、知识和经验集成;贯彻费用有效和持续改善。

由上面的描述可以看到,全面质量维修是从设备维修管理角度对全面质量管理的有力支撑。

全面质量维修(TQMain)的重要应用及特点是:

1)在“最早期”就监测、诊断生产流程、设备、部件产生的有关产品质量、生产成本、工作环境的偏差,以便采取措施控制或制止其发展。

2)选择最“费用有效”的维修策略。

3)选择最合适的“劣化率”,保证在潜在故障发展时期(在故障处理之前),不会发生突发故障。(https://www.xing528.com)

4)监测逼近故障的设备或者部件状态,跟踪其发展,预测设备状态水平。

5)评价故障概率、剩余的有效工作寿命,以最佳的费用-有效机会进行维修。

6)通过发生过的故障、成功延迟维修的经验,不断地认识失效的初始原因、发展机理和故障模式。

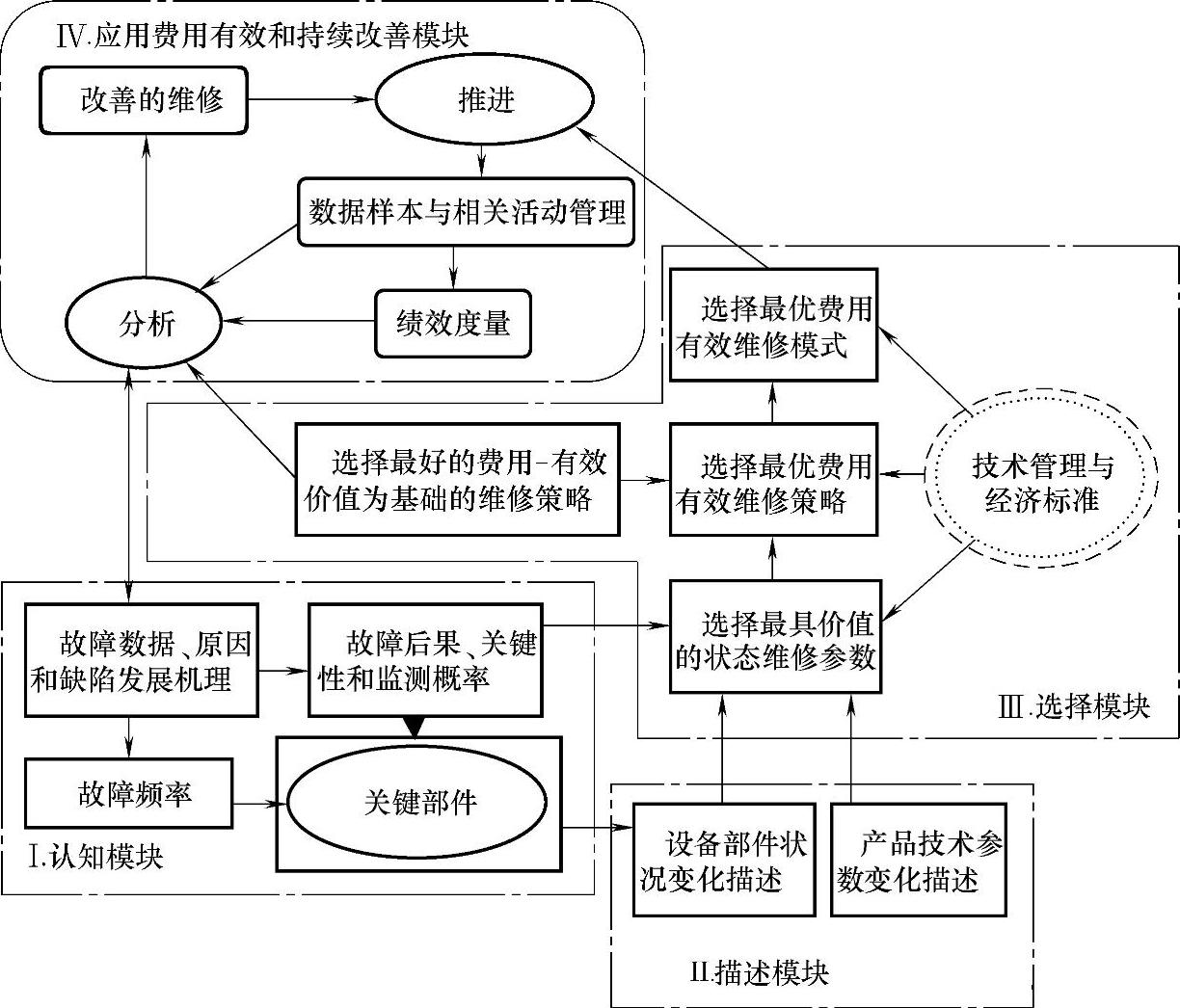

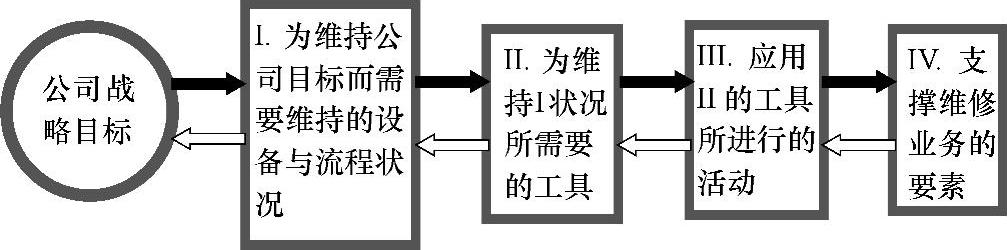

全面质量维修(TQMain)分为四个工作模块,如图3-52所示。公司全面质量维修(TQMain)也可以划分为四个阶段,如图3-53所示。黑色箭头代表阶段的展开方向,也就是说,模型是从公司的战略目标反向展开到所需要的维修要素集成支持;反向箭头代表模型的应用实际,从所需要的维修要素集成支持向前展开到实现公司的战略目标。

图3-52 全面质量维修(TQMain)的四个工作模块

图3-53 公司全面质量维修(TQMain)的四个阶段

总之,应用全面质量维修(TQMain)可以保证公司从管理层到操作层得到可靠的以下相关的信息:早期控制过程偏差、对损坏件按照费用有效原则进行更换、保持设备始终不超出可接受的劣化水平、未来有效可利用寿命的预测、评估故障发生概率、故障机理、原因和模式,有利于故障控制、通过费用有效达到状态维修。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。