国际上对RCM的研究、应用始终十分活跃。

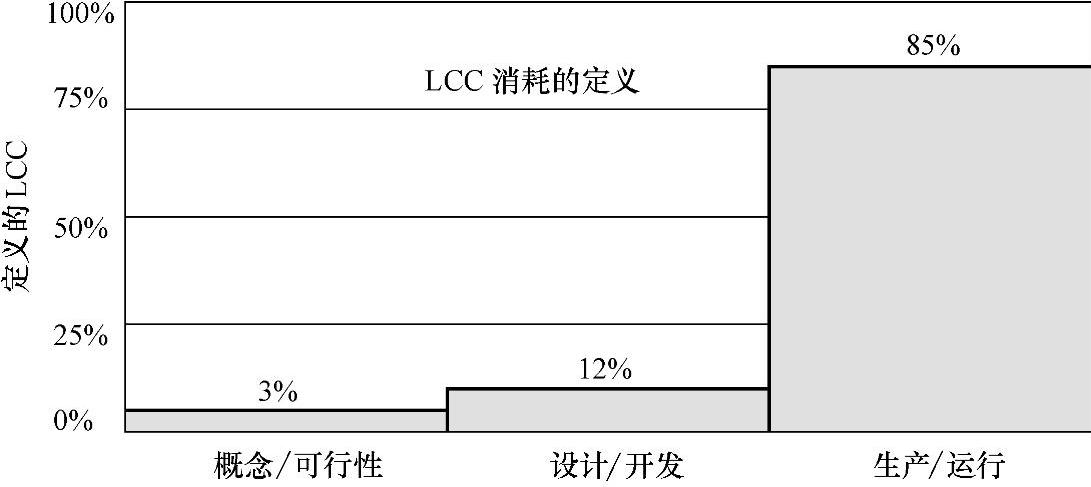

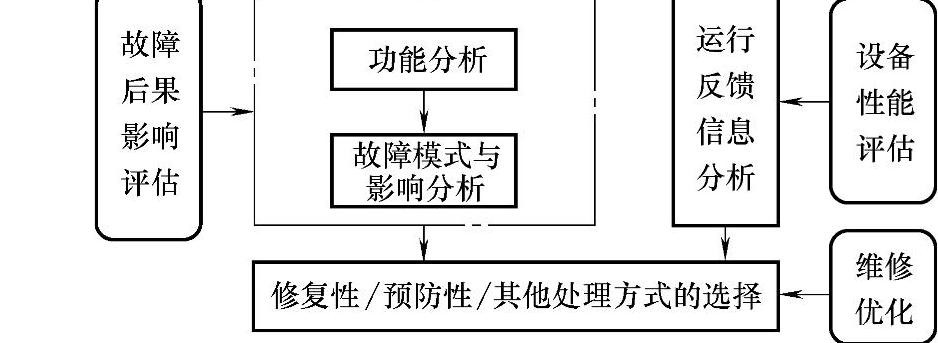

斯洛文尼亚的三莫乌拉伽等(Samo Ulaga)对设备设计的关键要素——可靠性与可维修性作了论述。他们认为,85%左右的寿命周期费用是消耗在生产运行阶段,从设计阶段就应该考虑设备的可靠性和可维修性,以减少在使用中的寿命周期费用消耗,如图3-15所示。

图3-15 LCC消耗的定义

所谓可靠性就是在规定时间内,规定条件下,设备完成规定功能的概率;而可维修性是指当维修按照预定程序执行后,系统或部件在规定时间内能够恢复到指定状态的概率。

可维修性的意义在于:当维修按照预定的程序执行后,一个系统或部件在规定的时间内能够恢复到指定状态的概率。这需要注意以下五个方面:

1)建立能够提供期望的可维修性特征设计标准。

2)支持对不同设计选择的评估。

3)定义备件、维修设施及培训等要求。

4)提供维修工具及支持策略的评价。

5)提供从可维修性角度出发的设计评价。

通常的可维修性分析工具为:设备停机时间分析、FMEA(故障模式及影响分析)、FTA(故障树分析)。

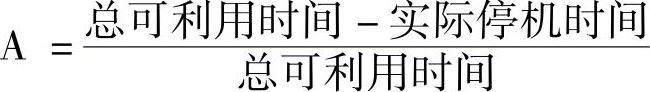

对设备可靠性与可维修性(R&M的)的度量有以下两种方法:

1)可利用率

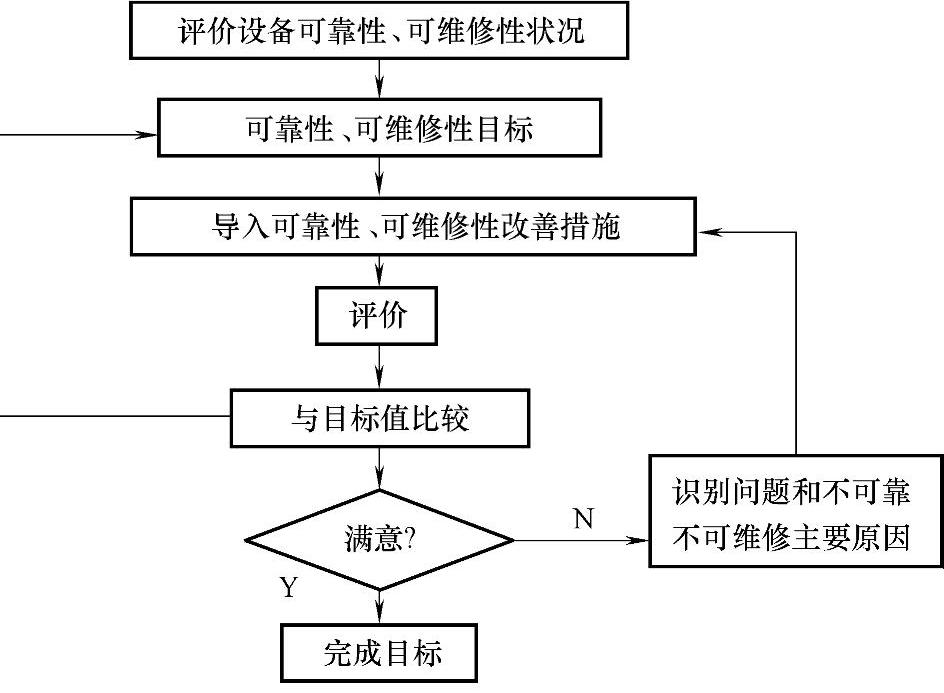

2)FMEA分析:主要通过列表形式,分析设备部件、零件故障后果及其影响,也是有意识积累经验的方法。表3-3给出了FMEA表格的实例。

表3-3 某设备FMEA表格

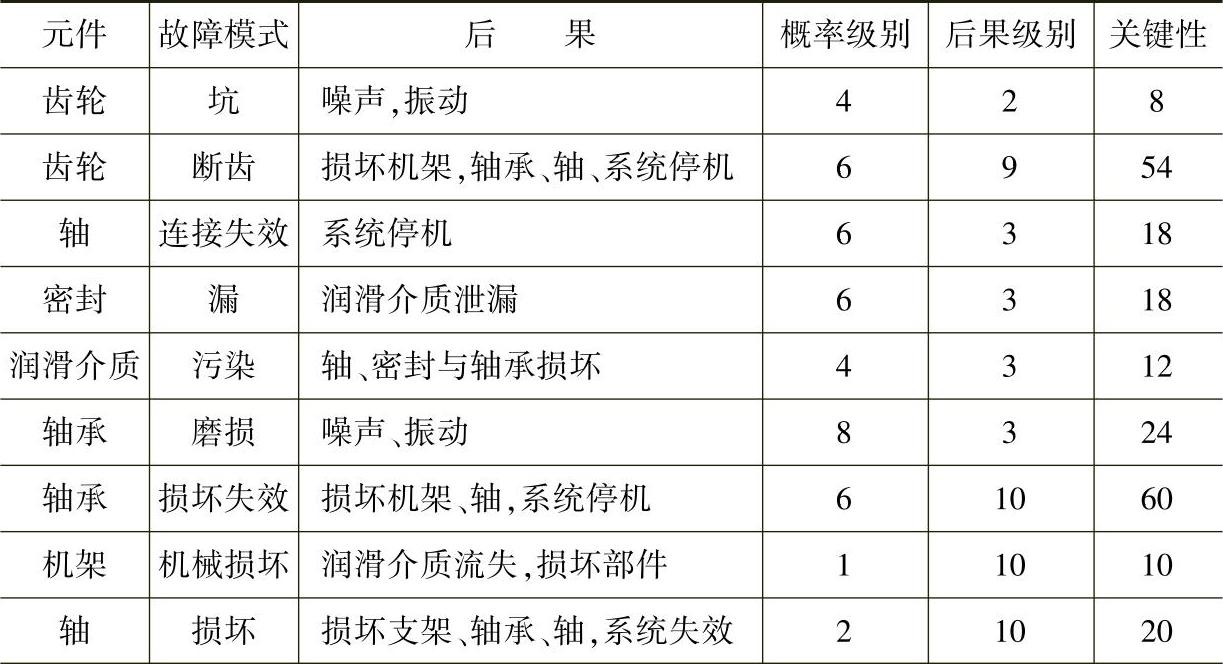

可靠性与可维修性的改善主要在设计阶段进行。根据目前原型设备的固有可靠性与可维修性状况,对照这两个指标的目标值,努力识别那些影响设备可靠性与可维修性的原因,采取积极的改善措施来提高它们的可靠性和可维修性。对改善结果进行度量,与目标值进行比较,不断改善,直到真正达到目标值。

目前国内企业在装备设计方面能够考虑可靠性的比较多,但同时考虑可维修性的并不多。可维修性是更深层次的产品用户友好性,它对寿命周期费用的影响更明显,它给用户带来更大的附加值。因此,提倡可维修性设计,主张设备寿命周期费用最经济也是我国循环经济的迫切需要,是应该积极提倡的设计理念。

可靠性与可维修性改善流程如图3-16所示。

图3-16 可靠性与可维修性改善流程

以可靠性为中心的维修管理,近年来一直是不少国外企业关注的热点。RCM方法,要不断对设备提出和回答以下问题:

1)在现行环境下,设备功能、性能标准是什么?

2)什么情况下,设备无法实现其功能?

3)引起功能故障的原因是什么?

4)故障的后果是什么?

5)什么后果的故障最重要?

6)做什么才能预防故障?

7)做这种故障的预防值不值得?

8)找不到预防的方法怎么办?

RCM被认为是迄今为止最好的维修理念。RCM本身并不是维修技术和工具,但它可以利用设备零件的关键性、失效模式及最适合的维修方式这三类信息来指导维修。RCM可以让人们选择从预防性维修、计划维修、运行到故障、状态监测直至淘汰等不同处理方式。

在1998年和2000年两次欧洲维修团体联盟国际会议上,讨论和引用最多的就是RCM和FMECA(Failure Mode Effects and Critical Analysis,故障模式影响及其关键性分析)。RCM建立了设备物理可靠性和管理之间的关系。RCM在美国空军、海军,法国电力系统,挪威石油等系统的应用取得了成功。在北美,约20%的企业在应用RCM编制维修大纲。按照产生的先后,RCM有三种决策结构模式:

1)美国商业部国家技术信息服务中心F·S·诺兰和H·黑普提出的RCM——可靠性为中心的维修管理模式。

2)美国交通协会的航空制造业维修程序计划文献第三维修指导小组(MSG-3)提出的模式。

3)英国J·莫布雷提出的“RCM-Ⅱ,可靠性为中心的维修”模式。

RCM的决策过程就是回答上述8个问题的过程。不少专家认为RCM决策还可以描述为以下简单逻辑框图,如图3-17所示。

图3-17 RCM的简单逻辑框图

瑞典的大卫·舍文认为RCM忽略对于设备稀少但后果严重故障信息的搜集,曲解了浴盆曲线。RCM认为在偶发故障期引入预防性维修会引起“初始高故障率”的观点,可能导致对后果严重故障的失修,错过预防维修的时机。笔者认为,RCM重视维修决策的研究,对于全员参与的重要作用涉及较少。另外,RCM虽然对维修决策研究深入,但对维修模式的多样性研究仍嫌不够,造成维修决策的线条较粗。如果将RCM和TPM及维修模式研究结合起来,可以互补不足,产生更好的共生效果。

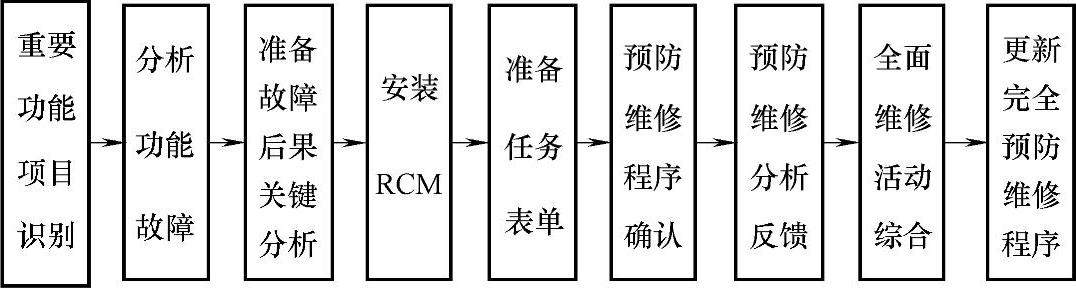

RCM也是在企业界的应用过程中不断发展。意大利的彼得莫来里在一种新RCM编码基础上,进行了以成本为导向的维修优化研究。爱尔兰肯耐斯欧来利在小企业应用RCM取得成功,实施的流程如图3-18所示。

图3-18 小企业实施RCM的流程

澳大利亚哥莱布鲁沃在PPG公司通过对反映维修费用效率的业务度量、反映设备实际功效的RAMS度量和反映组织机构安排的功能度量来实施RCMⅡ。这里R(Reliability)代表可靠性,A(Availability)代表可用性或有效性,M(Maintainability)代表可维修性,S(Safety)代表安全性。提出维修是一种可靠性功能而不是修理功能。也就是说,要把分析、管理、结构、模式设计等要素融入系统,看成是系统可靠性的一部分。这一理念正是设备寿命周期管理思想的深入。

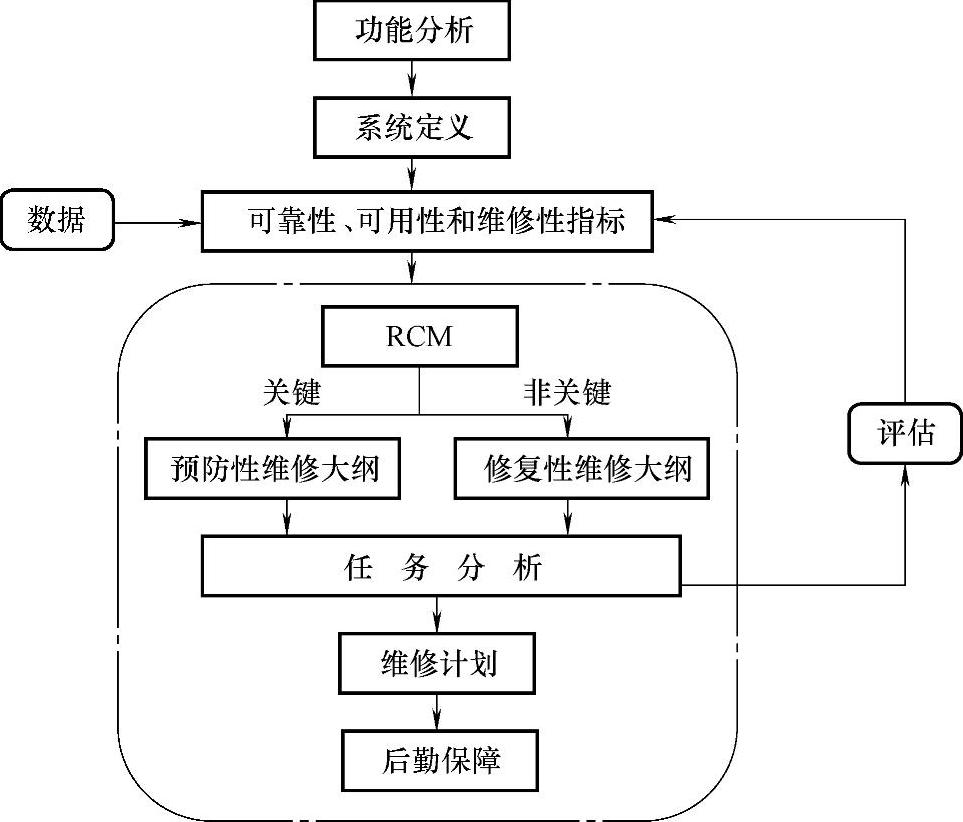

1993年前,法国电力部(EDF)就进行RCM应用试验,随后将RCM应用到54个核电站装置上,并取得满意效果。EDF已将RCM拓展为从系统设计开始的维修与后勤保障一体化模式。其基本框架如图3-19所示。

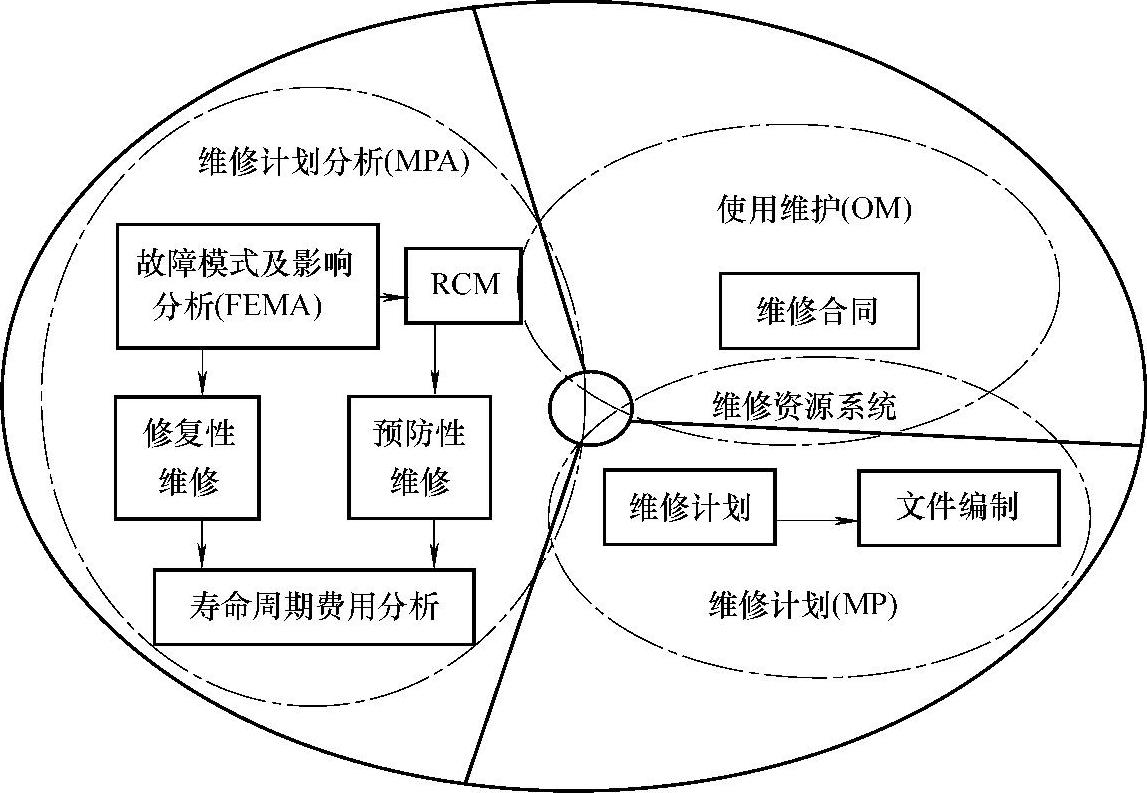

瑞典H·哈宁森和J·豪斯巴克建议通过维修计划分析、维修计划、使用维护三个阶段的循环来体现RCM的主导作用。维修计划分析是基础,主要通过故障模式及影响分析和RCM分析确定维修模式,然后进行寿命周期费用评价,从经济角度检测维修策略的合理性;维修计划主要从备件、人员、设施等方面确定方案、编制文件;使用维护阶段主要是根据维修计划来进行维修资源的利用,包括维修合同。笔者将这一框架概括为图3-20的形式。(https://www.xing528.com)

西班牙的阿方索桑切斯提出RCM发展进程的主体框架,他认为RCM是管理的诉求。当企业需要专门化的维修资源时,对应着企业内部的纠正性维修;当对改善利用率有进一步需求时,相应的外部纠正性维修随之导入;当企业追求更高的质量标准和投资效益时,预防维修成为主流;当企业关注关键点的安全性时,预知维修应运而生;当企业进一步希望过程与数据的统一化,流程与装置优化时,以可靠性为中心的维修RCM则发挥其独特的优势。

图3-19 维修与后勤保障一体化的RCM框架

图3-20 在三个阶段体现的RCM方案

作为RCM系统目标,需要:优化维修计划,支持日常维修计划(备件管理、维修管理),制订工作优先序、保证服务,在低预算中优化维修成本。

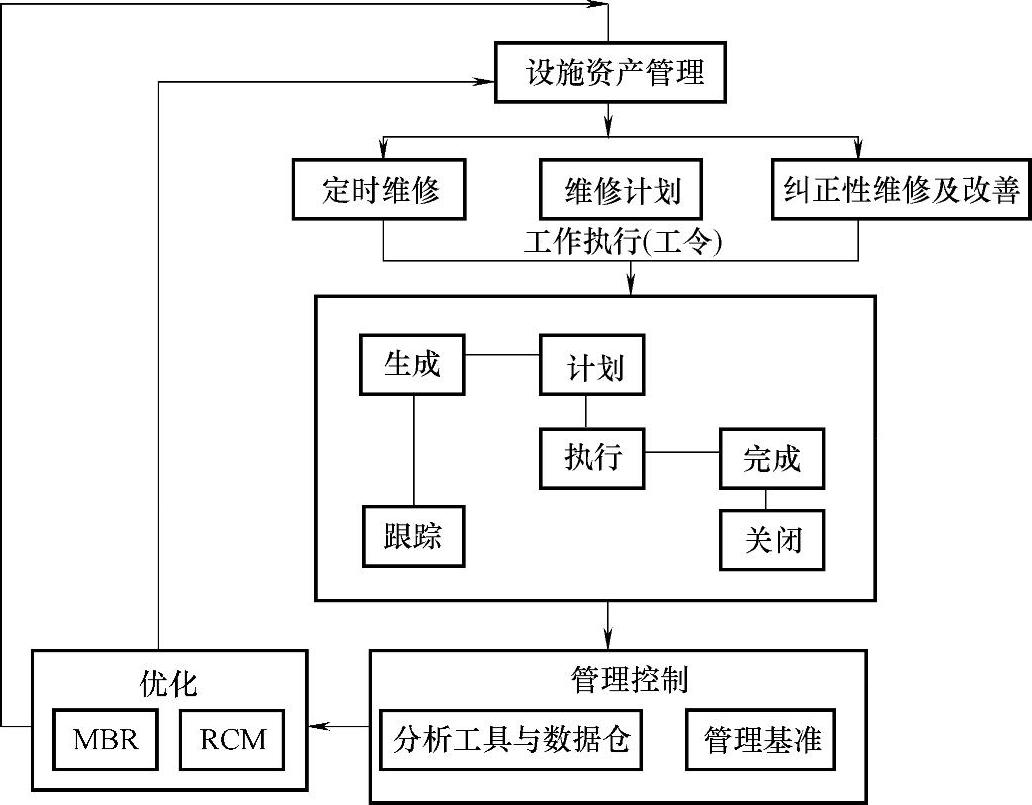

RCM的系统工作流程模块如图3-21所示。

在这里,RCM(可靠性为中心的维修)与MBR(基于维护的修理)是从策略角度的优化过程;其依据来源于分析工具和管理基准。RCM与MBR优化的结果将指导维修计划的生成。

我国香港中华电力阐述了他们应用RCM系统的逻辑过程:首先定义设备动作,然后定义设备功能,再就是定义功能故障,识别故障模式,即故障的表现形式,然后识别故障影响,按照RCM的逻辑框图来确定任务,包括维修模式和无行动的决策。这些决策应该依据对故障后果的评价,故障后果按照轻重缓急划分为隐蔽、安全、环境、运行以及非运行的五种类型。

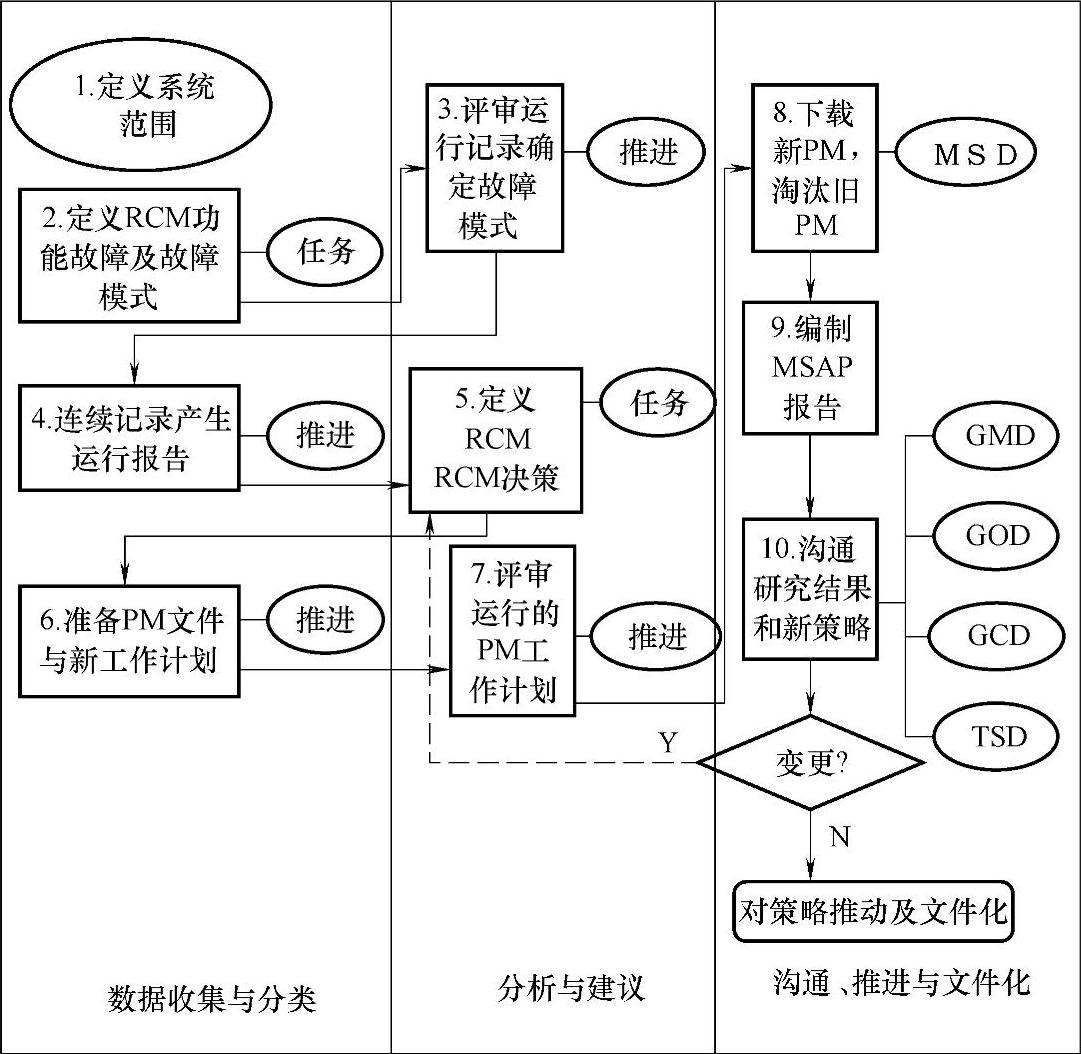

一个MSAP研究小组专注于这方面的工作,小组的组成包括生产工程师、RCM推进者、维修工程师以及其他必要人员。其工作流如图3-22所示。从图3-22中可以看出,第一列为准备阶段,以定义、故障模式、后果识别和文件准备为主;核心部分在第二列,也就是进行RCM决策的内容;第三列为总结、沟通、优化过程。MSAP研究小组将起到主导的作用。图3-22中所示PM工作计划指预防维修计划,GMD、GOD、GCD、TSD代表不同作业部门。

SKF公司建立了适合本公司的RCM,称之为SRCM,其主要流程为:

收集数据——建立核心团队——过程调查——关键性分析——任务选择——评价——工作计划生成——项目终结——报告——财务报告——发布项目结果。

巴西伯那多佛理德曼介绍通过MCC工具网推进RCM,其基本程序为:

分类——部件——功能——功能故障——故障模式——故障原因——故障影响——工作任务模式。

图3-21 RCM的系统工作流程模块

乌拉圭铜矿应用RCM(II),18个月,共培训600人,313天的培训课程,建立80多个分析小组,4100个分析会议,1500个分析结论,内部费用300万美元,外部费用150万美元。这项工作的预估结果为:每年回报1350万美元。

还有一些欧洲的公司还将TPM、RBI和RCM的推进组合起来进行。在进行这些组合时:要做好多任务团队的动员和培训、确定关键绩效指标,如OEE等、分析停机损失,定义停机改善、组织推进风险为基础的维修、对维修和操作人员培训,通过制定规范,改善执行效果。

经过培训后的团队,制订了如下的RCM步骤:

1)定义风险矩阵(FMECA)。

2)功能分析。

3)失效分析:根源及其影响。

图3-22 MSAP工作流

4)风险分类。

5)定义维修策略:FBM:故障为基础的维修;DBM:检测为基础的维修;TBM:时间为基础的维修;CBM:状态为基础的维修;DOM:无维修设计。

6)定义维修任务与频率。

7)确定备件。

8)任务分类。

9)任务委派。

10)创建任务说明书。

综上所述,无论是最原始的RCM,还是经过改造、精简、优化了的RCM,均是建立在二值逻辑基础上的推理决策过程。都是始于功能及失效分析,终于维修策略模式的选择,最后落实到维修大纲的执行。

其实,客观世界事务的本质往往是处于中介过渡状态,例如小鸡在啄出蛋壳之前,是叫做鸡还是蛋?说其本质是鸡,还有蛋壳包着;说其本质是蛋,里面已经不是蛋黄和蛋清。

在设备系统,故障的概念虽然是确定的:“设备丧失其规定功能,或者不安全,或者危害环境”,但在界定是否为故障这一点上却存在诸多模糊性。例如设备精度的劣化,尚能够维持生产,功能是部分丧失,但不是全部;设备有泄漏发生,微弱地污染环境,也是部分功能丧失,而非全部;安全防护罩上8个螺钉掉落3个,还可以正常运行,暂时并不影响安全,但是……这样的问题俯拾皆是。因为故障本质的界定困难,这就给维修内容和时机的决策造成困难。因为在设备劣化不同阶段的处理费用会有所差异,这也给维修有效性和经济性的界定造成障碍。

另外,维修策略在日益丰富,传统RCM维修决策可选择的项目有预防维修、预知维修、状态维修、事后维修、隐蔽故障检查、改进设计抑或是不作为等。现今维修策略日益丰富起来,人们提出来的立足于以少量资源投入,在设备处于微缺陷或者无缺陷状态下的健康维护、靠前维护;立足于保护环境节约能源的绿色维护;立足于保障设备精度和加工质量的质量维护;立足于节约成本费用的精益维护;以及立足于保障安全减少损失的风险检查和风险维护等模式,如何与RCM的逻辑选择通道对接,也是值得商榷的问题。

故障后果的本质也可能是不确定的。客观世界至少有两类不确定性:一是随机实验的结果不确定,就像投币是徽花朝上还是朝下的不确定性一样,但多次试验统计数据的频次显示了规律性,这导致概率论的出现;另外一类不确定性是事物本质的不确定性,就像投币投到一碗糨糊里,硬币斜插在糨糊之中,到底算是徽花朝上还是朝下,我们难以描述,只能说某种程度朝上或者朝下,这导致模糊集合理论的诞生。

很多故障后果的本质就是模糊的。故障停机影响人身安全,程度可能差异很大,有的是造成多人死亡,有的可能只是轻微工伤;影响环境与健康,有的弱于汽车尾气的影响;故障停机影响生产,造成的直接损失容易计算,但对上下游的影响,对延迟交货和企业信誉、品牌的影响就难以计算了。仅就一次停机,不危害安全与人身健康,似乎不够严重;但究其更深层次的影响,可能会很严重。林林总总的不确定性,给逻辑判断带来诸多二义性。

其实维修策略的本质也是模糊的,有时候人们很难界定健康维护、预知维护、状态维护、定期维护、预防维护的严格界限,二值逻辑的判断往往会让我们走入某一歧途却难以退出。

所有这些问题,只有谙熟设备和管理的专家层面才能够相对准确地判断和推理,这也局限了RCM的全员化参与。反过来,如果没有全员化参与,RCM的工作很难落到实处。

另外,专家的经验是各不相同或者参差不齐的,这就造成RCM维修决策的结论的差异化或者很强的专家个人印记。如果专家水平较高,维修决策可能偏于准确,否则就会问题较多。

那么,RCM是否具有一些合理内核,我们的企业是否可以应用RCM的管理思路呢?回答是肯定的。RCM的FMECA分析,可以帮助我们建立零件、部件之间的因果联系,这促进了管理者对维修决策选择的思考。

笔者建议,FMECA中关键性的选择可以参考风险维修的思路,将风险作为关键性的判据,尽管“风险=后果×概率”,也是一个不确定量,但它是客观存在的,只不过难以准确评估而已,我们所能得到的仍然是“风险”的大约估计,但这并不影响决策。

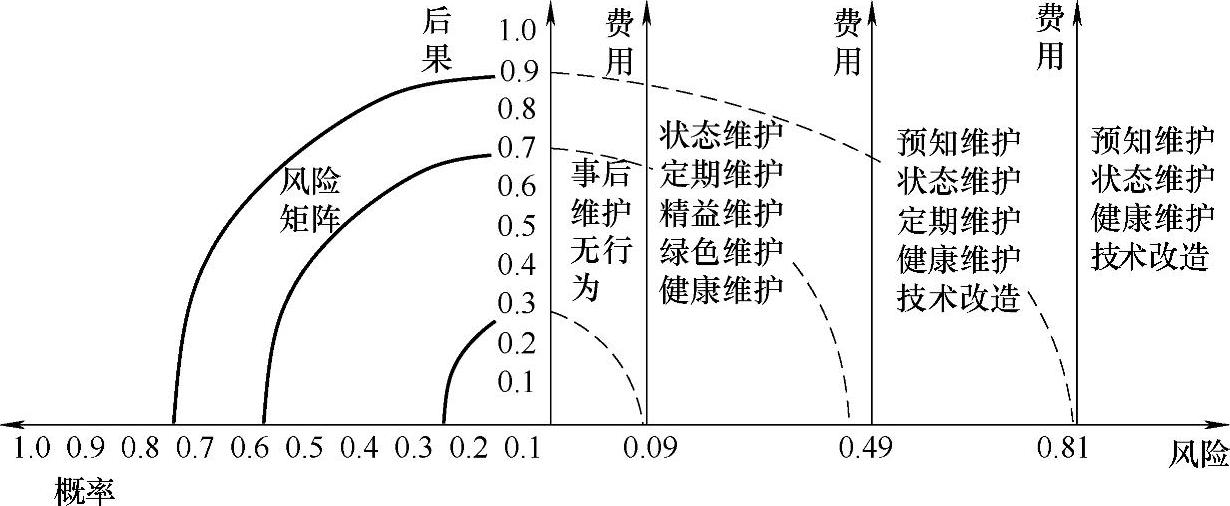

在关键性确定之后,接下来就是维修策略选择决策,这就牵涉到费用的有效性,费用是否有效也是很难评估的,我们可用计算风险的三个节点将风险维(轴)粗略分为四个区域:0.09(0.3×0.3)以内属于第一个低风险区域;0.09~0.49(0.7×0.7)属于中风险区域;0.49~0.81(0.9×0.9)为高风险区域;0.81~1属于最高风险区域。在不同的风险区域上给出可选的策略集合(本文给出的策略是开放的,可以添加删改),按照其所需要的费用作一个排序,供决策者参考。维修决策的答案可以是单选的,也可能是多选的。因为,这符合事物的本质属性——大约,差不多,近乎。这样的决策看似弱化了其精确性,其实反而提升了决策的实时性,所谓“实”就是更符合客观实际,“时”就是及时性和高效率。本节所提出的思路可以作为处理诸多“模糊”信息的初步探索。这一决策思路如图3-23所示。

图3-23 从风险矩阵引申出来的多选择策略决策

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。