20世纪90年代,设备的生产能力出现了新的飞跃。国际维修体制也在不断变革,不少新的维修理论出现,以利用率为中心的维修也是其中之一。

以利用率为中心的维修(Availability Centered Maintenance,简称ACM),是把设备利用率放到第一位来制定维修策略的维修方式。它和以可靠性为中心的适应性维修体制有相似之处,但也有自己的特点。

以利用率为中心的维修思想把当代维修方式分成五类,有必要重新认识,它们是:

(1)定期维修 通常也称计划维修,是按照一定周期进行维修的传统体制。这种维修体制的优点是可以有计划地利用生产空隙离线操作,人力、备件均有充分的准备。对于故障特征随时间变化的设备,这种维修方式仍不失是一种可利用的方式。但对于复杂成套设备、故障无时间规律的设备,这种维修方式就不适合。

(2)视情维修 通常也称状态维修,是根据状态检测出的故障模式决定维修策略。状态监测的主要内容是状态检查、状态校核和趋势监测。这些方式一般都是在线的。

(3)事后维修 是无需任何计划的维修。但必须在人力、备件、工具上有一定准备和保障。成本较低,可以当作最后考虑的一种维修策略。

(4)机会维修 是与视情维修和定期维修并行的一种维修体制。当有些设备或部件按照状态监测结果,需要排除故障或已到达定期维修周期,对于另外一些设备或部件也是一次可利用的机会。结合生产实际,把握维修时机,主要是为了提高费用有效度。

(5)改进(设计)维修 对那些故障发生过于频繁或维修费用过大的某些设备部件,可以采用改进设计,从根本上消除故障。

维修规划是在对设备利用率等因素分析的基础上作出的。主要分析内容为:

1)什么是关键设备?它主要按照停机后的影响来确定,并根据其生产中增加的费用比例,对生产量、需要量的影响,延长生产周期的损失,停机一次生产损失和废品、能源等二次损失等来确定。

2)近似的利用率评估。利用率主要靠故障次数和停机时间这两个数据评估。停机时间应包括维修占用的时间。例如两年内,一台反射炉故障发生10次,共停机2208h;而一台浇铸机故障发生55次,共停机75h。从可靠性来分析,浇铸机较差,其失效概率几乎是每周一次;反过来,它每次故障的平均修理工时仅为1.6h,每周无法利用的时间不到1h。显然,浇铸机是低可靠性高利用率的。从这个例子可以看出,利用率应作为更主要的设备排序指标。

3)对关键设备零部件故障模式和维修项目进行评估。首先,按照设备是否关键对它们加以排序,然后按照其利用率由小到大进行排序,下面再寻找的就是关键零部件了。关键零部件可以用其故障频率来决定,即零件故障频率越高则越关键。严格来讲,零部件的评价也应从其利用率角度来考虑。有些零件故障频率高但修复容易、消耗工时短,而有些零件则恰恰相反,虽然故障频率小,而一旦发生故障,维修、更换造成的停机时间较长。因此后者应更关键。

4)选择适当的维修方式。维修方式的选择如图3-2所示,并可以用以下路径选择维修方式:如果故障特征是以磨损为主,而状态监测又比较困难或费用大,而平均故障间隔期较长,应首选定期维修,依次可选事后维修、视情维修和改进维修;如果同样是磨损故障,或者是状态监测较容易、费用小,或者是平均故障间隔期较短,则应把视情维修放在第一位,依次再选定期维修、事后维修和改进维修。对于随机故障为主的故障,如果平均故障间隔较长,则应依次选择视情维修和事后维修;如果发生频繁,则应首先考虑改进维修,再依次选择视情和事后维修。对于处于耗损故障期、影响设备寿命的问题,不论平均故障间隔长短,均应首先考虑改进维修,其中故障间隔较长的故障,还可依次选择事后、视情维修,而频繁发生的故障,还可依次选择视情、事后维修方式。

(https://www.xing528.com)

(https://www.xing528.com)

图3-2 维修方式的选择

5)编制单台设备维修规划。选择了每台设备的维修方式,就要制定从检测、监测、趋势分析到维修的整体规划。需要考虑生产空隙时间的选择、维修资源的准备及维修方式的选配等因素,往往需要反复推敲,争取选出最佳方案。

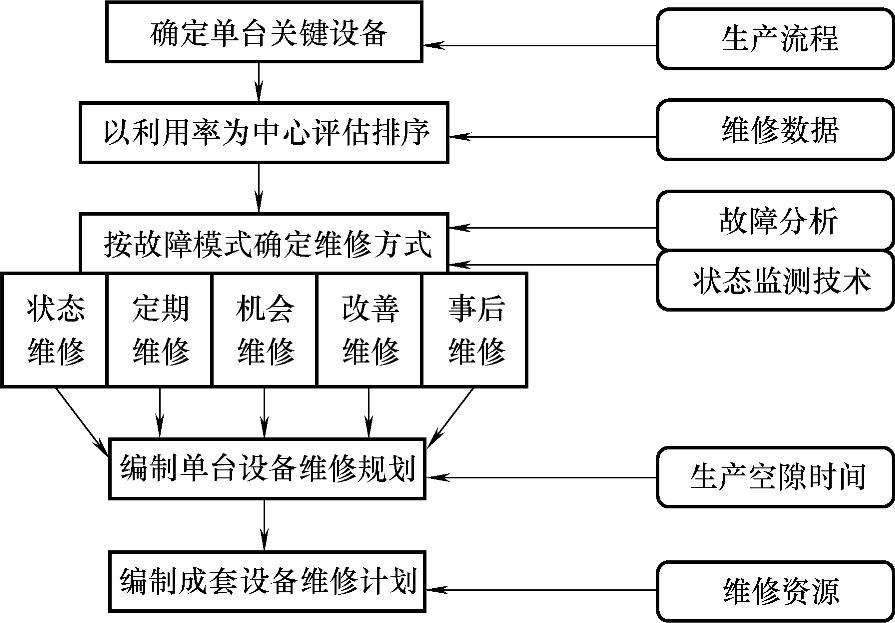

图3-3所示为维修规划编制的流程:

图3-3 维修规划制定的过程

1)根据生产流程,确定单台关键设备。也就是说,对流程上的那些关键设备进行重点管理。

2)根据维修数据,即故障停机对利用率的影响,按照以利用率为中心的思想进行排序,优先考虑那些对利用率影响大的设备。

3)通过状态监测和故障分析,确定设备的故障模式,再以不同的故障模式选择不同的维修方式。选择维修方式的大致思路为:①易于预测、发生频繁、随机性较大的故障倾向采用视情维修;②平均故障间隔较长、规律明显,以磨损、老化为主的故障,倾向采用定期维修;③定期维修的设备,可以根据生产、计划的忙闲、订单的要求,结合年、节、假日,灵活调整停机维修时间,此即为机会维修;④对于进入耗损期(即严重磨损、老化、变形)的设备,倾向采用改进维修方式;⑤对于不重要的,有冗余、备份的设备,非主流程上的设备,倾向采用事后维修方式。

4)根据生产安排,编制单台设备的维修计划。

5)结合维修力量的调配和平衡,形成整套设备的维修规划。

以利用率为中心的维修体制需要两个条件:一是由于需要维修数据、故障模式作为支持,这个体制更需要加强对设备的了解,加强设备的维修数据统计记录;二是由于需要选择以监测为主的视情维修、以改进设计为主的改进维修、以充分利用生产空隙为主的机会维修,以及传统的定期维修和事后维修,无论从管理上还是从技术上,都需要更多的技巧和经验。

近年来随着计算机应用的普及,使得以利用率为中心的维修体制,在数据记录、统计、分析方面更加快捷方便。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。