预知维修(Predictive Maintenance)产生于计划预防维修之后,主要依赖于早期落后的计算机系统和软件来记录故障和评估系统。由于缺乏完整、连续的数据采集系统,常使设备系统的预测不准确。但这一管理模式毕竟向传统的以时间为基础的(Time Based Maintenance,简称TBM)预防维修体制提出挑战。随着监测手段的进步和计算机的发展,20世纪80年代形成了更为完善的体制,即状态维修。

所谓以状态为基础的维修体制(Condition Based Mainte-nance,简称CBM),是相对事后维修和以时间为基础的预防维修(TBM)而提出的。其定义为:在设备出现了明显的劣化后实施的维修,而状态的劣化是由被监测的机器状态参数变化反映出来的。

CBM要求对设备进行各种参数测量,随时反映设备实际状态。测量的参数可以在足够的提前期间发出警报,以便采取适当的维修措施。这种预防维修方式的维修作业一般没有固定的间隔期,维修技术人员根据监测数据的变化趋势作出判断,再确定设备的维修计划。这里,设备诊断技术的应用就十分重要。

在CBM体制中,对每一台设备都应有一套监测或状态检查方法。检查可以是定期的,也可以是连续的;检查手段可以是多种多样的。只有数据表明必须进行维修时才安排维修。而且,由于故障状态是可以预知的,维修也就成为有周密计划的和有准备的,即而可大大提高维修效率,减少维修停机时间。

状态检查可以用测量值与允许的极限值进行比较,以确定维修计划;还可以进行趋向管理,即对测出的数据进行推算,以便预测其可能超出允许值的时间,提前安排维修。

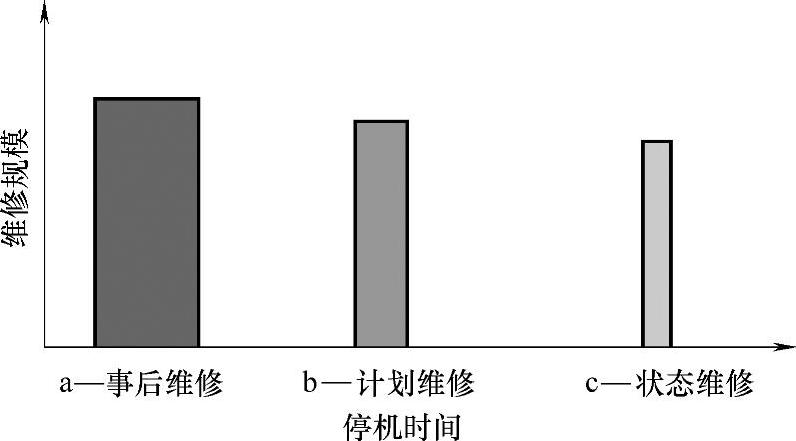

以状态为基础的维修体制,在国内通常称为状态维修或视情维修。这种维修体制是随着故障诊断技术的进步而发展起来的。如果检查手段落后,设备的劣化不能及时、准确地诊断,也就无法进行有效的状态维修了。图3-1给出了状态维修与其他维修体制对同一台设备进行维修,其维修规模和时间的比较。

图3-1 各种维修体制对设备停机的影响

图3-1的维修规模包括维修的范围,动用的人力、物力,辅助设施、工具以及复杂程度。图中竖条的高度表示上述“规模”的大小,宽度表示所需的停机时间。图3-1中a对应的竖条均表示为故障停机后的维修工作量。图3-1中b对应的竖条均表示计划停机维修工作量。图3-1中c对应的竖条均表示预知停机维修工作量。从图中可以看出,除去诊断仪器的投入,状态维修应该是比较经济、实际的维修方式。

既然状态维修比以往的维修体制更经济、更准确,是不是对所有设备都应改用这种维修方式呢?这要看企业的性质及其设备状况。一般而言,设备先进、资金密集型产业,如钢铁、电力、电子、轻工、化工等,采用高级的状态维修体制,初期检测仪器的投入仅占总设备费用的1%,最高不超过5%,与随机故障停机损失比较是微不足道的。所以,在这些产业采用状态维修,可以减少故障停机维修时间及维修费用,产值可增加0.5%~3%,其经济效益是可观的。

对于非流程产业,以单体设备为主的产业,可以灵活地采用事后、预防或低水平的状态维修方式。(https://www.xing528.com)

CBM制度一般分三个等级:

(1)CBM(Ⅲ)最简单、费用最低的一种,配备简易手提式状态检测仪器,由检测人员对设备进行巡回定期检查。

(2)CBM(Ⅰ)最高级、费用最多的一种,设备上配备永久性的监测系统,这些系统一般可以通过计算机进行自动故障检测功能,有相应的警报装置,这种检测系统一般配备在关键(瓶颈)生产线或设备部位上,即那些一旦出现故障会造成重大损失的设备上。

(3)CBM(Ⅱ)其效能、费用与级别介于上述两个等级之间。

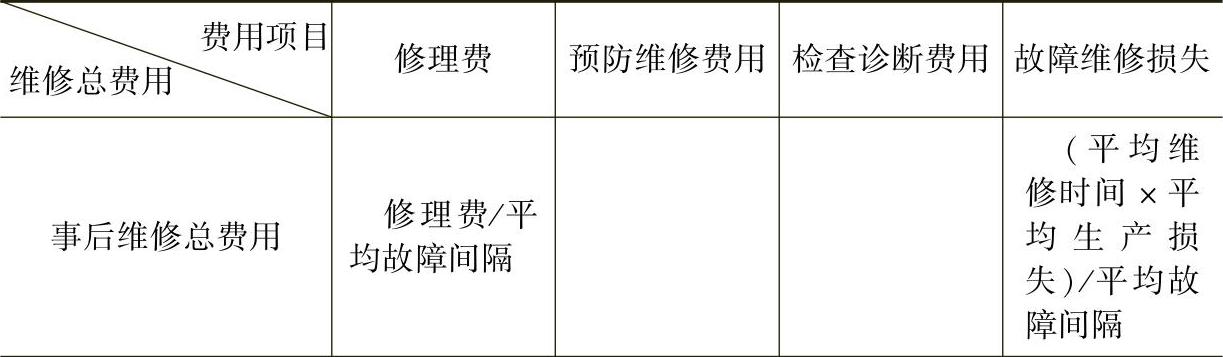

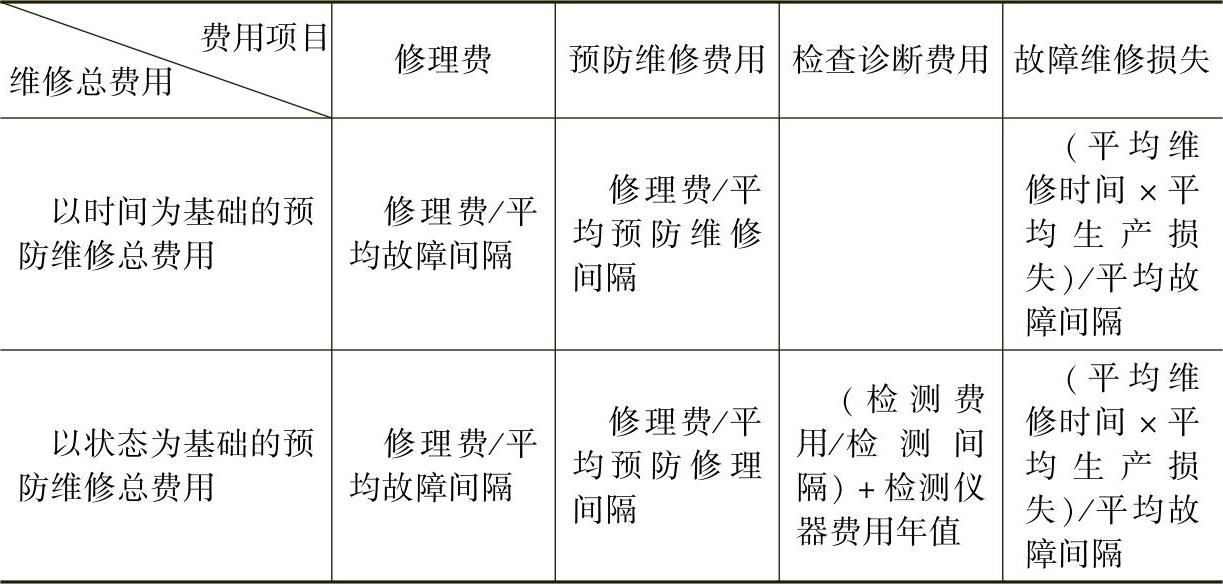

在企业竞争激烈、注重经济效益的今天,对于不同维修方式的选择,决定着企业的维修成本和总效益。对于不同的设备究竟采用何种维修方式,首先在积累足够统计资料的条件下,可以用表3-1所给出的公式计算总维修费用,然后按照最小费用的原则进行维修模式的选择。

表3-1 不同维修制度的维修总费用计算

(续)

企业可以根据以上方法,确定某类设备在不同维修模式下的总费用,进而决定所采用的最佳维修方式。以上方法已经在日本的一些企业使用,并取得良好的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。