葡萄牙的瑞·曼牛(Rui Manuel)提出通过维修理念,优化维修组织和效率。

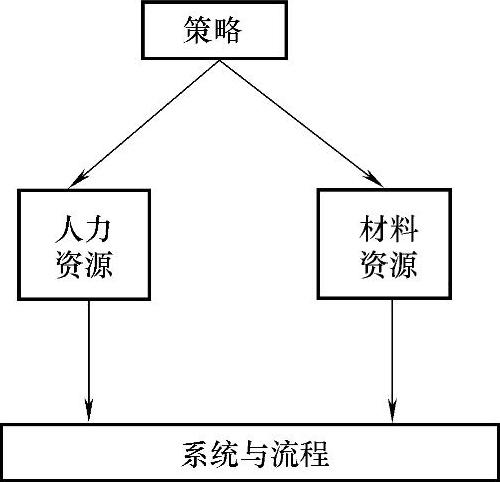

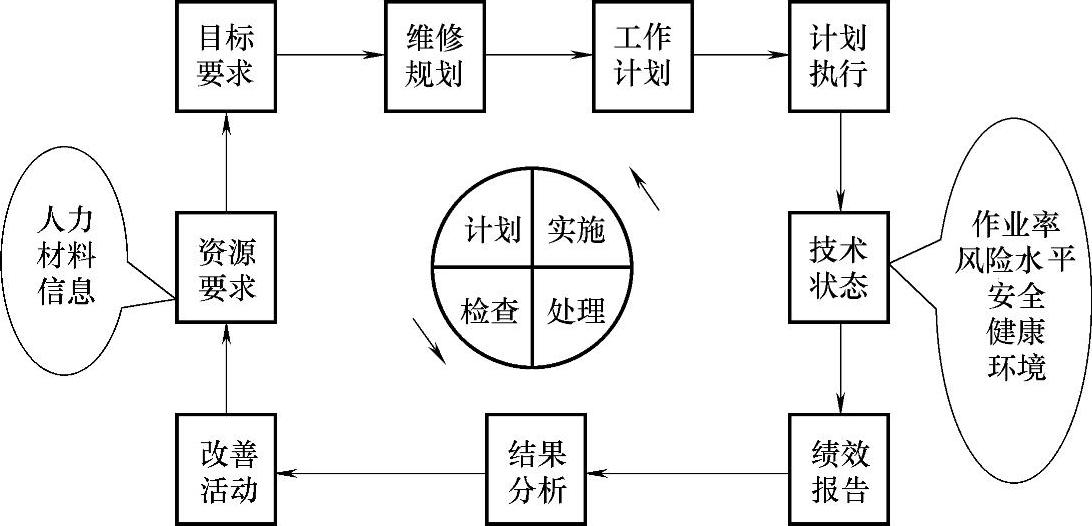

维修策略作用于人力资源和材料资源,进一步优化系统和流程。其结构如图2-25所示。

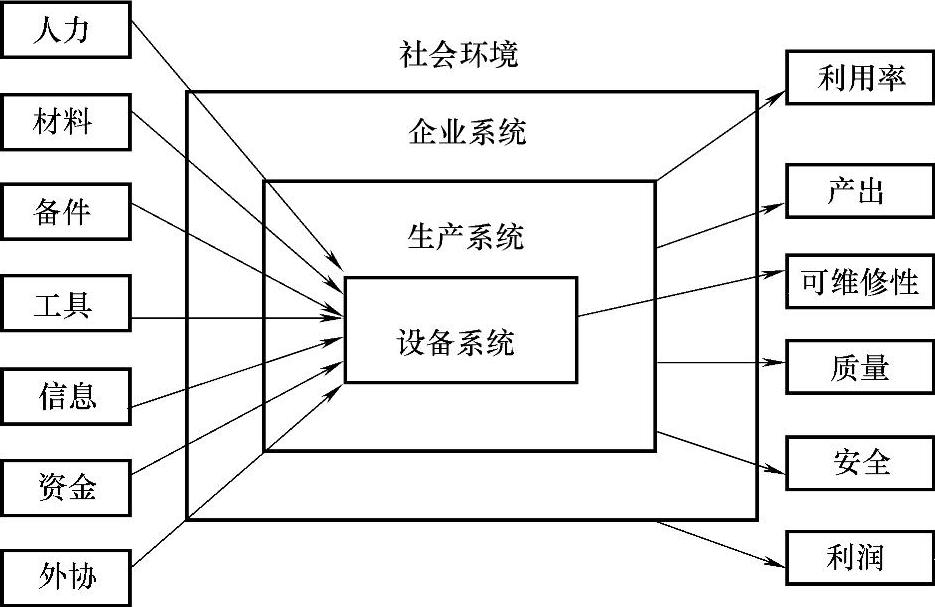

设备系统、生产系统、企业(运行)系统与社会环境层层嵌套。其输入要素为人力、材料、备件、工具、信息、资金和外协;其广义的输出要素是利用率、产出、可维修性、质量、安全及利润。图2-26给出了设备系统的结构。

图2-25 集成维修优化示意

图2-26 设备系统

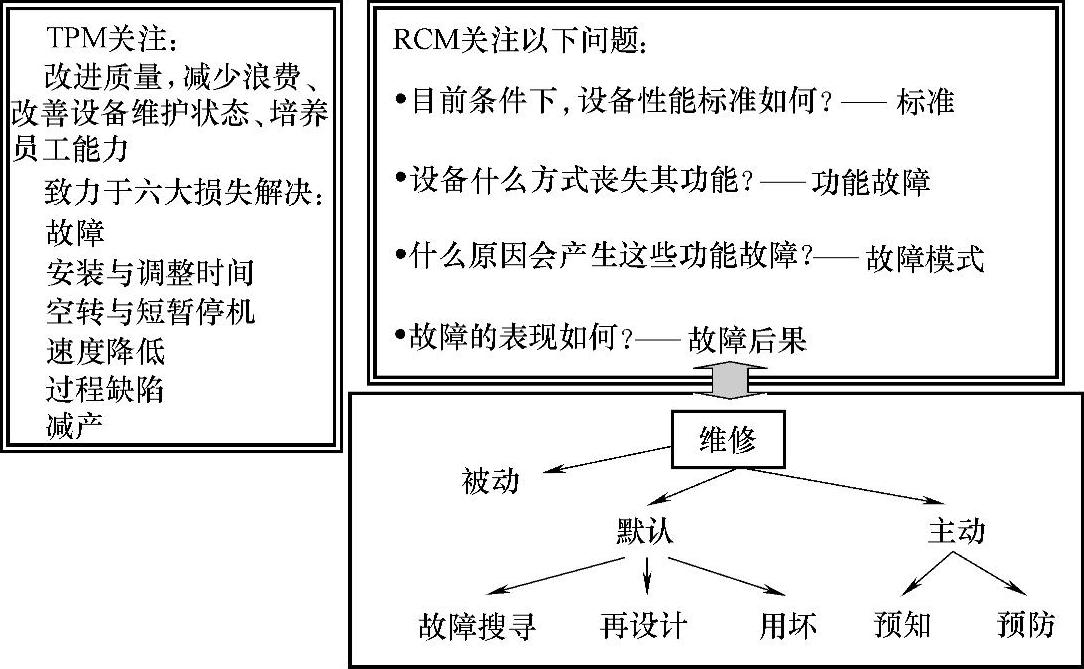

相关的专家还论证了TPM与RCM之间的主要区别,认为它们的区别在于关注点各不相同,如图2-27所示。

TPM关注改进质量,减少浪费,改善设备维护状态,培养员工能力,致力于减少六大损失;RCM关注设备性能标准、功能故障、故障模式和故障后果,通过维修策略的选择,降低故障后果,同时使维修成本最小化。TPM的着眼点在与设备天天接触的普通员工;RCM更多依赖于专家分析和决策团队。

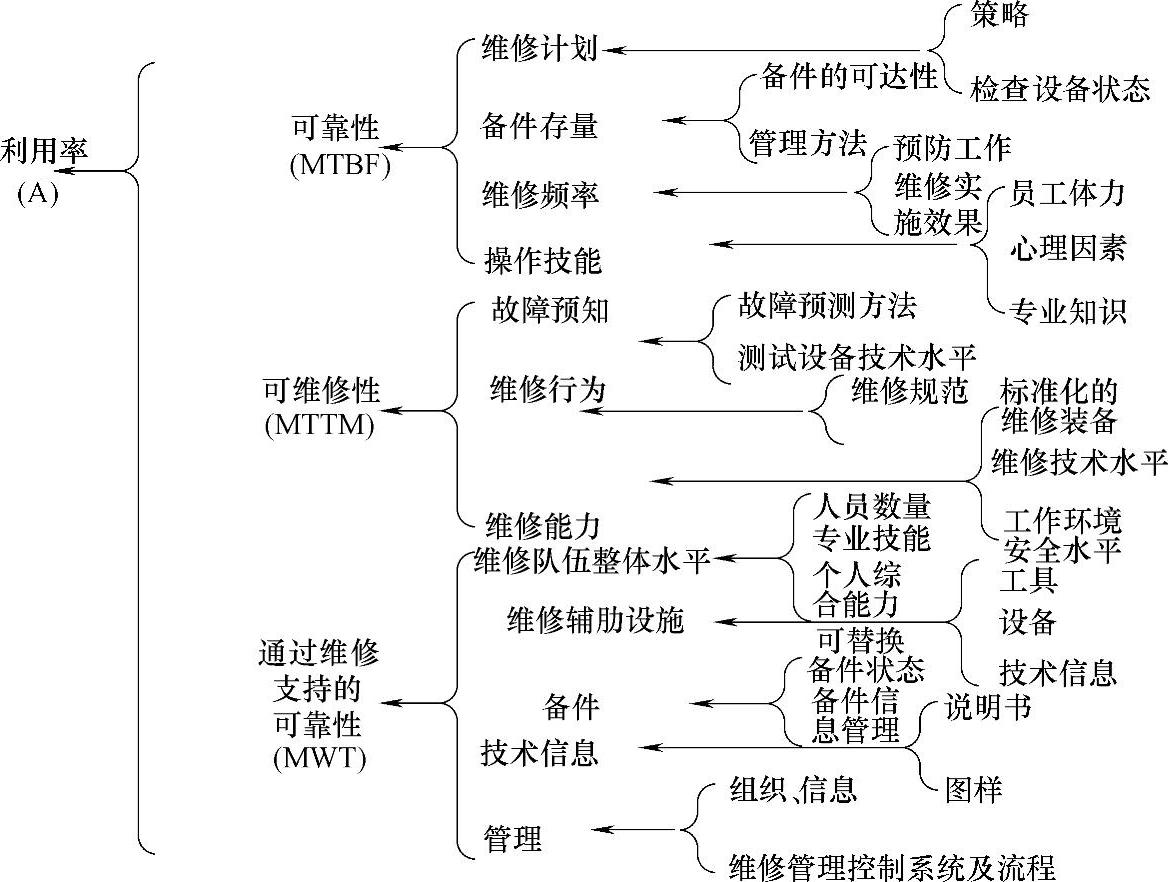

专家还对“通过利用率的度量来优化设备效率”进行了论述。设备的利用率,也有的翻译成可用率(Availability),表现为三个关键性能指标——可靠性、可维修性、通过维修支持的可靠性,如图2-28所示。

其中可靠性是通过设备平均故障间隔期(MTBF)来度量的,它直接受到维修计划、备件存量、维修频率和操作技能的影响。维修计划与策略、检查和设备状态相关;备件存量与管理方法和备件的可达性密切相关;维修频率与预防工作及维修实施效果密切相关;操作技能又与员工体力、心理因素及专业知识相关。

图2-27 TPM与RCM之间的区别

设备的可维修性是由平均维修时间(MTTM)来度量,这个指标取决于故障预知、维修行为以及维修能力。其中故障预知又与故障预测方法及测试设备技术水平密切相关;而维修行为的要素就是维修规范;维修能力则取决于标准化的维修装备、维修技术水平和工作环境安全水平。

通过维修支持的可靠性是通过平均维修等待时间(MWT)来度量的,这个指标受到维修队伍整体水平、维修辅助设施、备件、技术信息及管理的影响。其中维修队伍整体水平取决于人员数量、专业技能和个人综合能力影响;维修辅助设施表现为工具、设备和技术信息的运用;备件则取决于可替换备件状态及备件信息管理;技术信息来源于图样和说明书等资料;管理则表现为组织、信息和维修管理控制系统及流程。

图2-28 通过利用率的度量来优化设备效率示意图

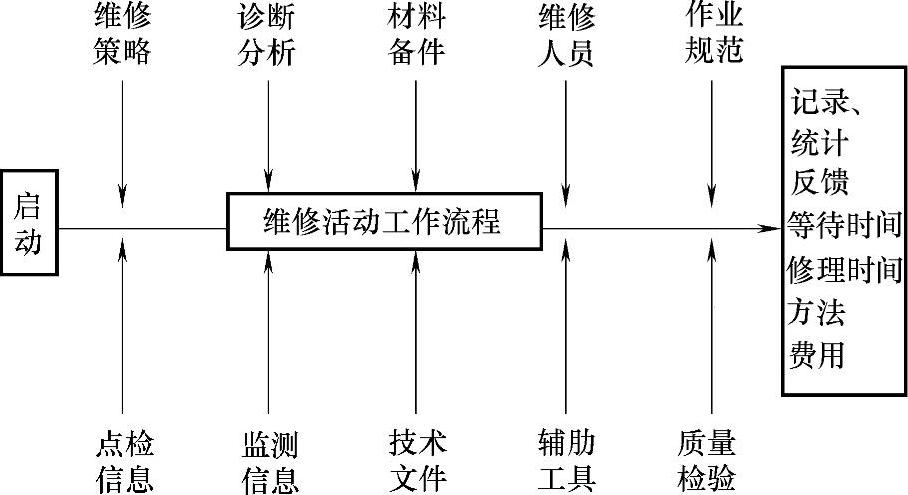

对维修管理的信息系统支持,将把维修活动工作流程完全串起来,在活动全过程的各个阶段提供有效的信息支持和信息交换。例如在维修活动启动之初,系统提供维修策略和点检(检查、监测、诊断)信息;在维修开始系统提供材料备件、技术文件、维修人员和辅助工具信息;在维修过程中系统提供维修作业规范和质量检验标准信息;维修完成之后,维修组织应该将相关记录、统计、反馈:等待时间、修理时间、方法、费用等信息作为知识资产交给系统。其结构如图2-29所示。最近,国际上讨论维修策略重构、再造的话题也越来越多。之所以出现这样的情景是因为在激烈的市场竞争、企业飞速的发展以及快速的设备技术进步环境下,为适应这一变化,企业就要加速对维修策略的调整。

图2-29 维修管理的信息系统支持

英国的拉毕(A.B.Labib)提出维修策略重组的六个特点,即:建模性、集成性、定制化、度量化、转化性和诊断性。

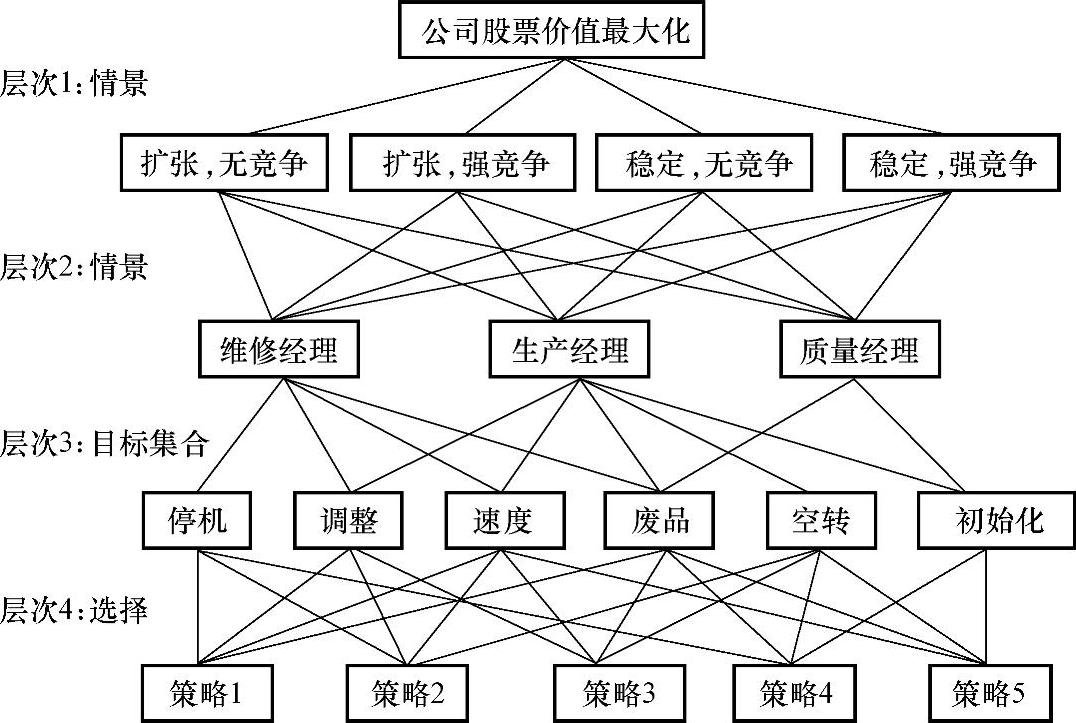

从公司股票价值最大化出发,根据不同的企业性质和所处状态情景,企业的支柱部门所关注的关键要素,有多种可选择的策略。

一类企业是不断扩张而又缺乏竞争的。如新兴行业,专利独有,企业扩张速度快,竞争对手尚未形成;另一类企业是有良好的资本状况,努力扩张而又遇到强大竞争对手;第三类企业无论是因为资金或是产品专利、品牌的影响,均处于稳定和无竞争状态;再就是企业稳步运行,但处于强烈竞争状态。对于维修、质量、生产三大支柱而言,都面临对基本目标的诉求:如停机时间、切换调整时间、速度降低、过程废品、空转短暂停机以及初始化时间的影响。不同的情景,对目标有不同的诉求,也就派生了不同的策略,如图2-30所示。

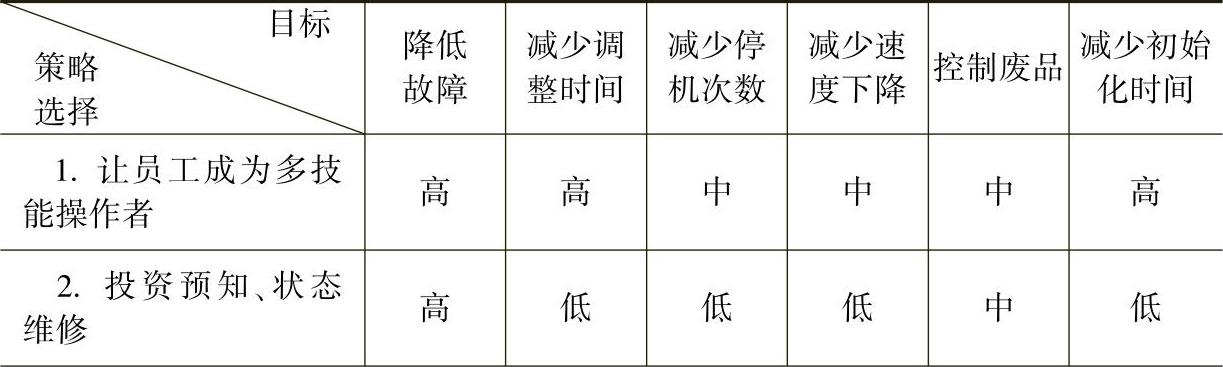

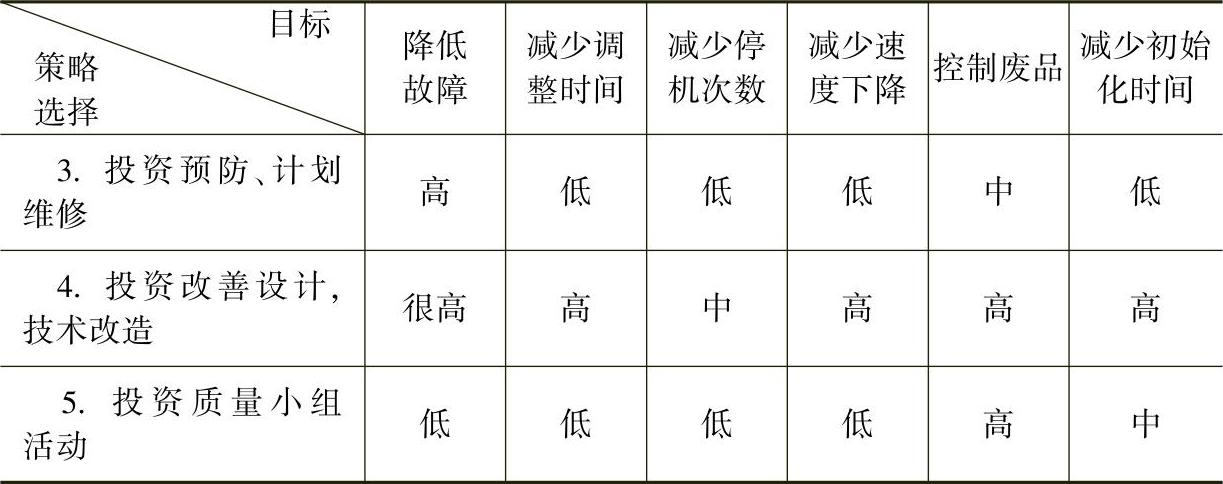

从表2-3给出的策略选择矩阵可以看出,将员工培养成为多技能操作者,对于降低故障,减少调整时间和初始化时间的作用都比较好,但对于减少停机次数,减少速度下降和控制废品的效果为中等;而投资状态预知维修,投资预防、计划维修均对降低故障效果明显,对其他要素影响不大;而投资技术改造则对于各个要素的改善均有明显、积极作用;而投资质量小组活动仅对于控制废品,减少初始化时间影响明显,对于其他要素则影响不大。这个矩阵为我们提供了维修策略选择的思路。如果企业资金不足,则可以选择几种组合策略;如果企业资金充足,技术改造是比较理想的选择。

图2-30 维修策略重组

表2-3 策略选择矩阵

(续)

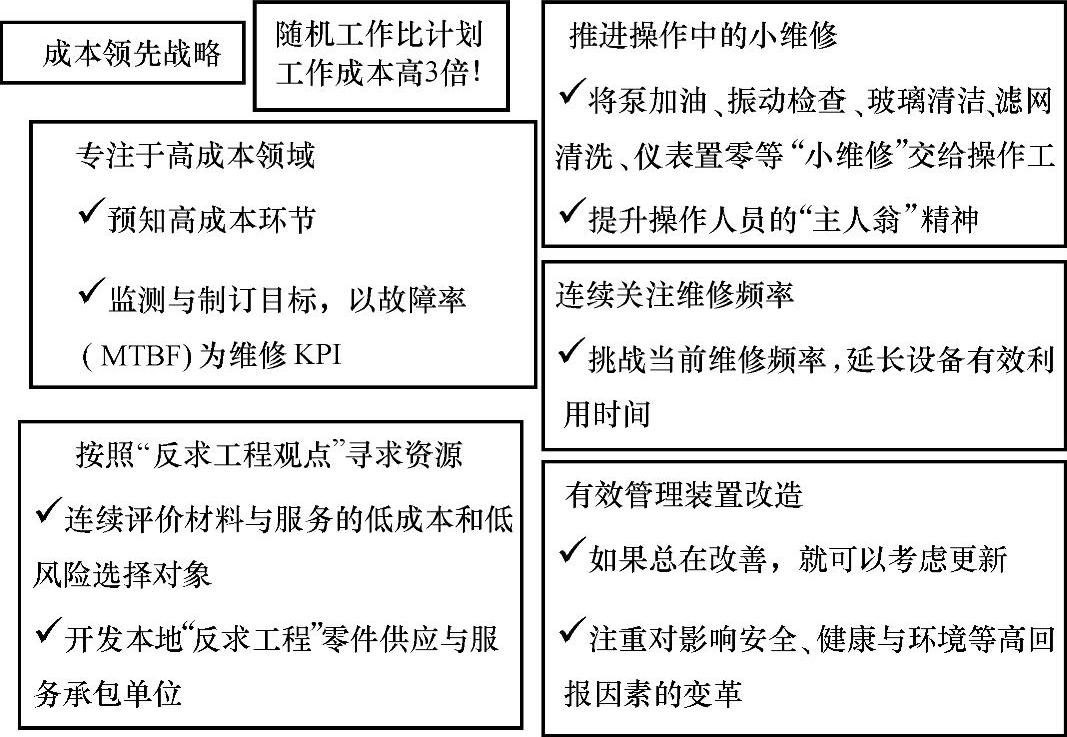

新西兰的诺·黑山·雅哈亚(Noor Hishan Yahaya)在他的《世界级维修——面向今天的挑战》报告中指出,随机工作比计划工作的成本要高3倍。他提出成本领先策略(图2-31):

1)专注于高成本领域:①预知高成本环节;②监测与制定目标,以故障率(MTBF)为维修KPI;③与所有影响的团队沟通进一步改善。

2)按“反求工程观点”寻求资源:①连续评价材料与服务的低成本和低风险选择对象;②开发本地的“反向工程”零件供应与服务承包单位。

3)推进操作中的小维修:①将例如泵加油、振动检查、玻璃清洁、滤网清洗、仪表置零等“小维修”交给操作工;②提升操作人员的“主人翁”精神;③提升维修队伍诊断等高技术的能力。

4)连续关注维修频率:挑战当前维修频率,延长设备有效利用时间。

5)有效管理装置改造:如果总在改善,就可以考虑更新;注重对影响安全、健康与环境的等高回报因素的改变。

关于维修策略,诺黑山雅哈亚在报告里指出工作优先序与工作计划的关系,他说:“如果你放弃计划你就计划放弃!”“计划你的工作,执行你的计划!”因为无序工作会产生质量、安全、质量等诸多问题。他主张维修合同要思考与维修供应商建立长久的战略伙伴关系。他认为:我们的企业需要CMMS。

图2-31 成本领先战略与世界级企业维修策略(https://www.xing528.com)

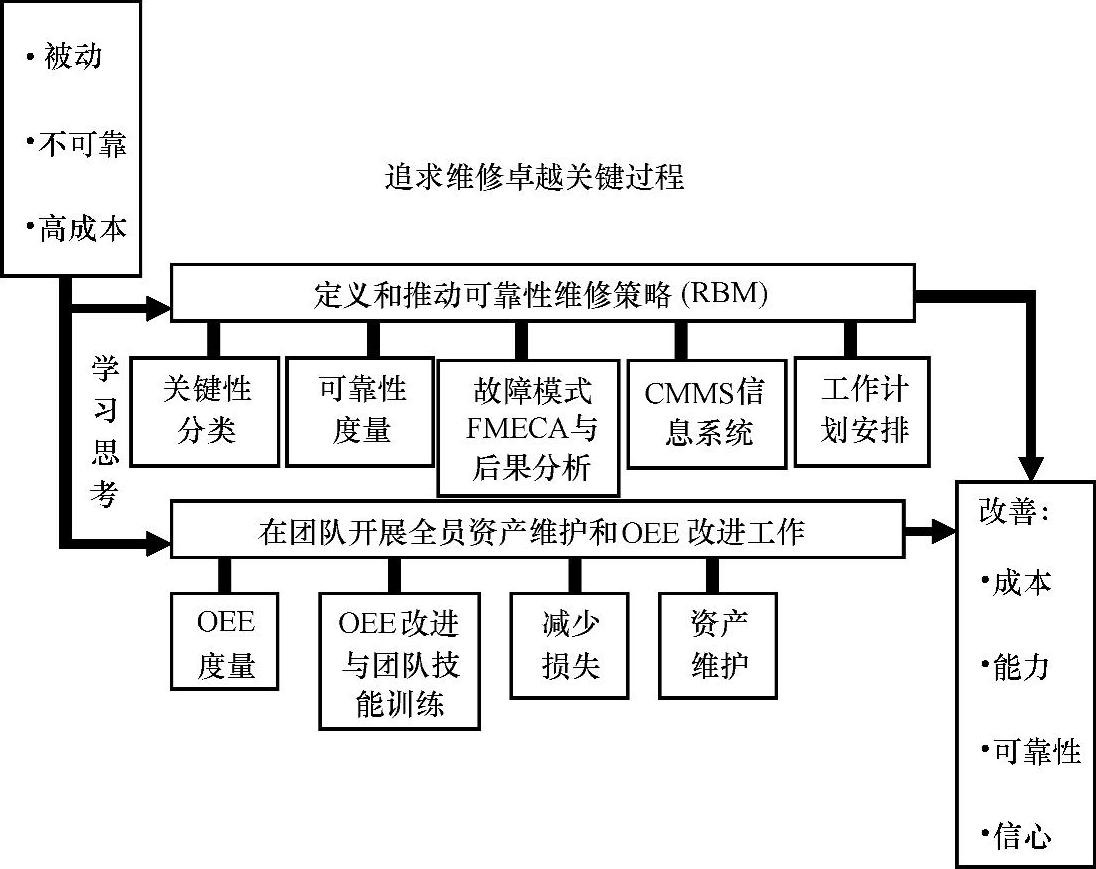

比利时的瑞金纳德·范·健耐顿(Reginald Van Genenten)提出追求卓越维修的框架,如图2-32所示。

图2-32 追求卓越维修的框架

他认为,追求卓越维修的主要任务是:①设备与部件的关键性分类;②运用RCM或FMECA;③信息系统CMMS要到位;④做好工作计划安排集成系统;⑤优化备件库存管理;⑥建立OEE度量与改进小组;⑦通过问题分析定位小组消除不协调和浪费;⑧员工参与的资产维护(TPM为其子系统)。

卓越维修的自评工具是FMECA、MTBF/MTTR以及OEE。追求卓越维修的有效激励就是塑造有激情的员工。因为“人们创造一切”,员工是公司的最重要资产。要建立这样的维修文化:维修=快乐。

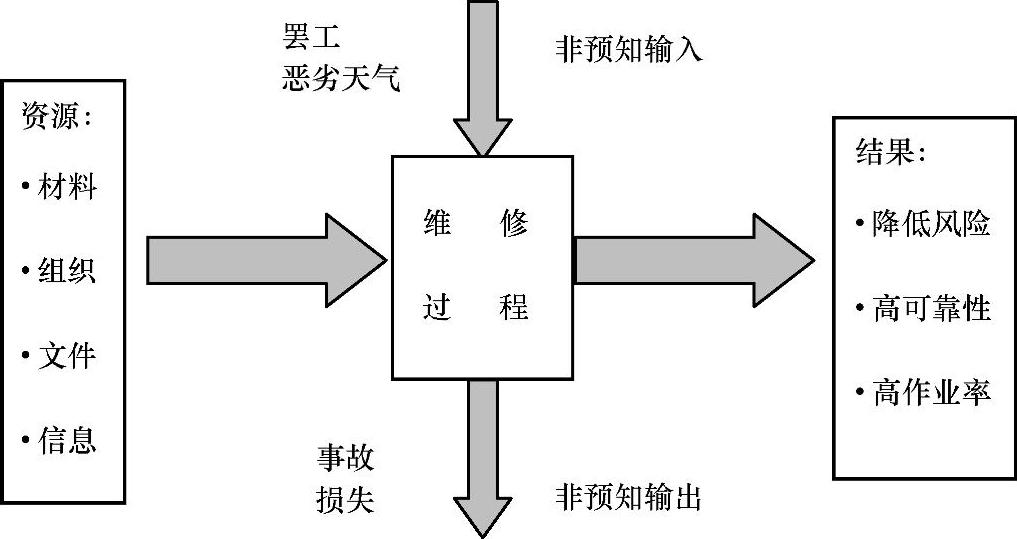

瑞典乌拉·爱思泼林(Ulla Espling)通过图2-33描述了铁路系统的卓越维修管理过程。

图2-33 铁路系统的卓越维修管理过程

维修的输入包括预知和非预知两部分,相应的输出同样包括预知和非预知两部分。维修过程的各个要素关系及工作流的PD-CA循环如图2-34所示。

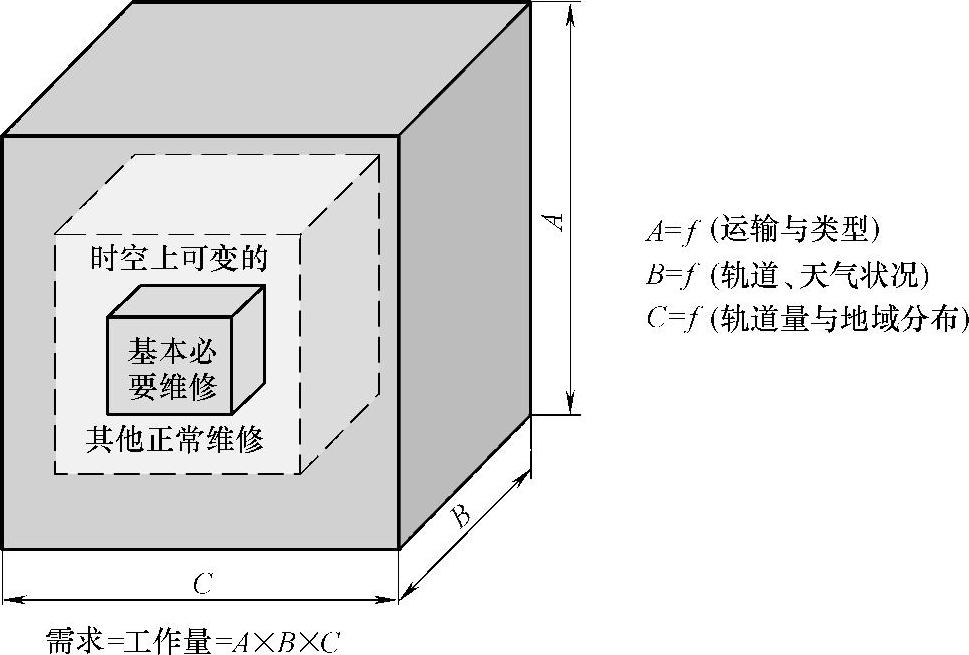

关于铁路系统维护的资金策略,乌拉爱思泼林给出如图2-35所示的嵌套结构及其示意性公式。

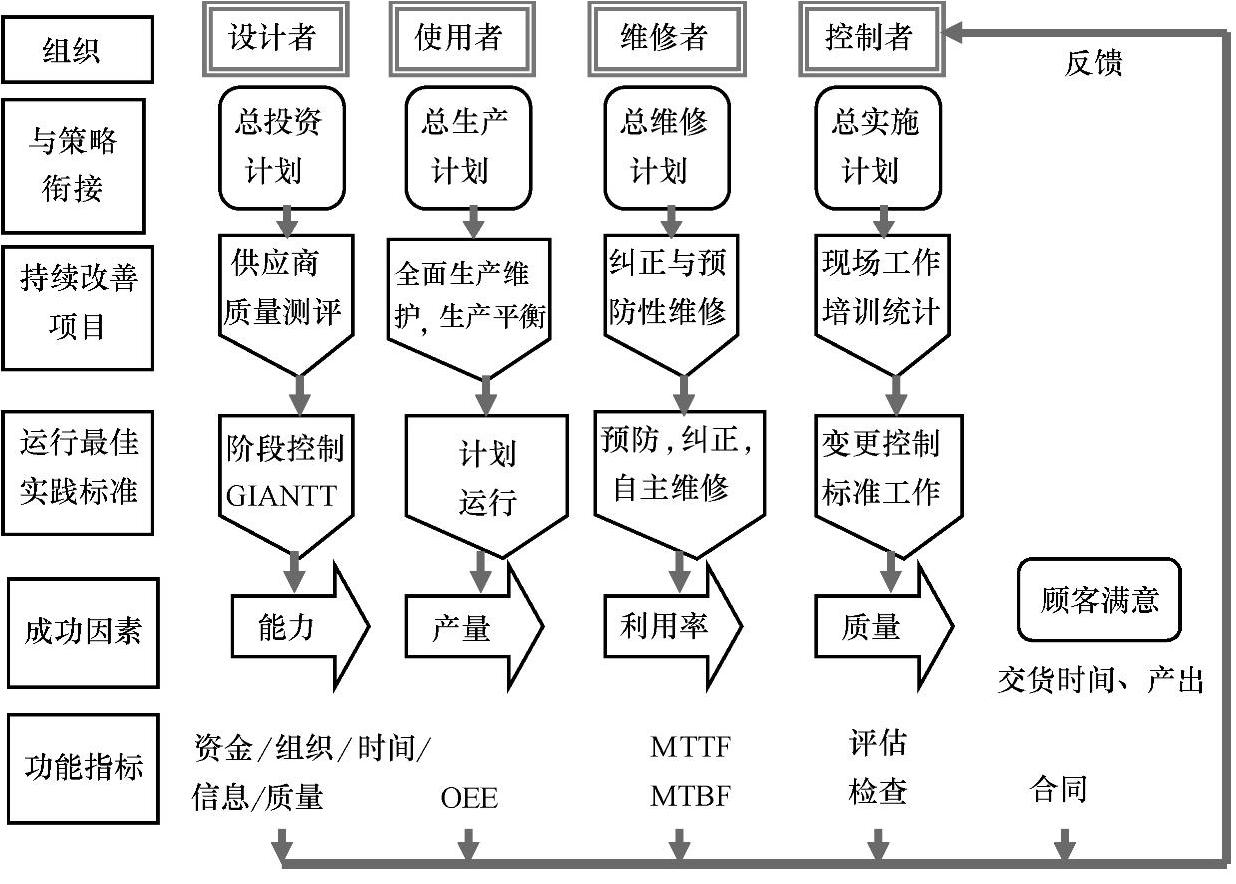

荷兰的酷兰(V.P.Coolen)通过图2-36描述了制药业追求卓越维修的模型。

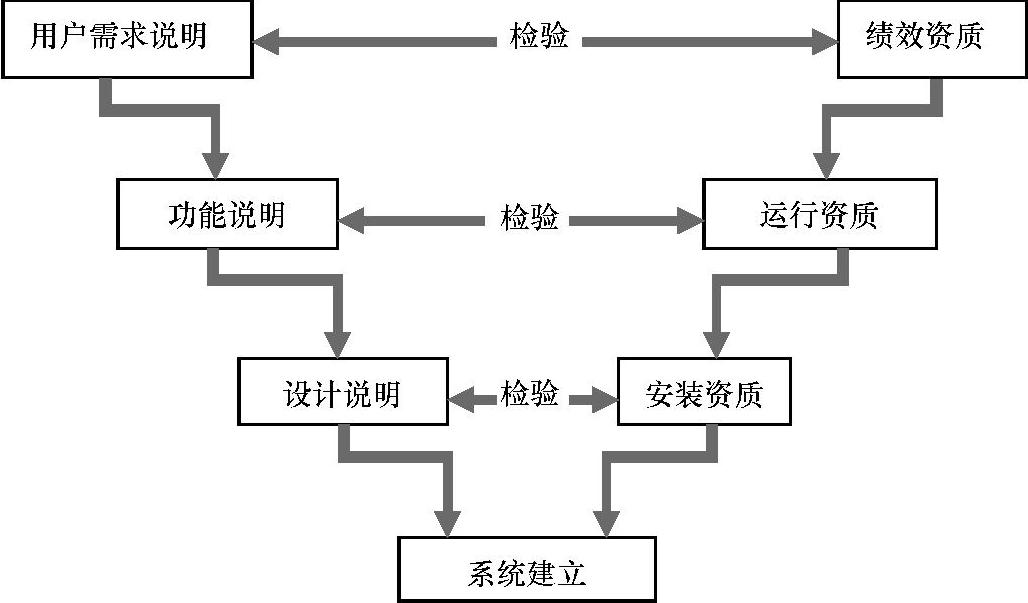

在这个模型里,组织成员包含设计者、使用者、维修者和控制者四类,他们在组织的不同层次各有不同的任务和评价指针,最后的检验标准就是顾客满意。他还提出了制药设备前期验收管理的V字模型,其结构如图2-37所示。

在这个模型里,制药设备系统的建立需要对设备和安装供应商进行绩效资质、运行资质以及安装资质的检验。

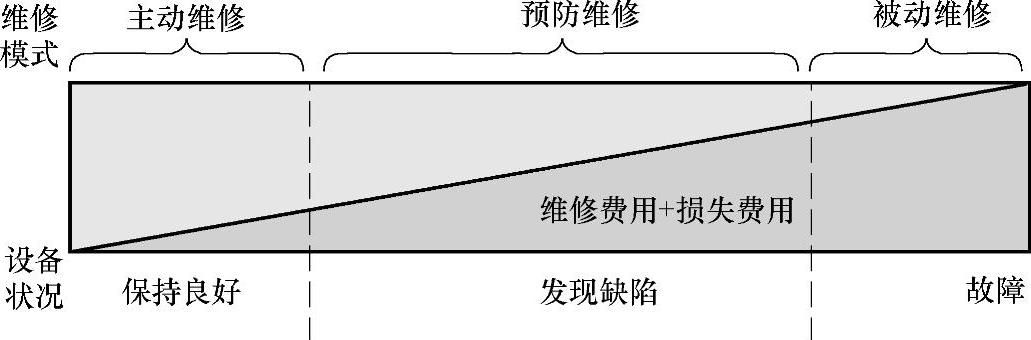

中国厦门柯达的石沫发曾经提出设备维护的优化之路,如图2-38所示。

图2-34 维修过程的各个要素关系及工作流的PDCA循环

图2-35 资金投入的嵌套结构及其示意性公式

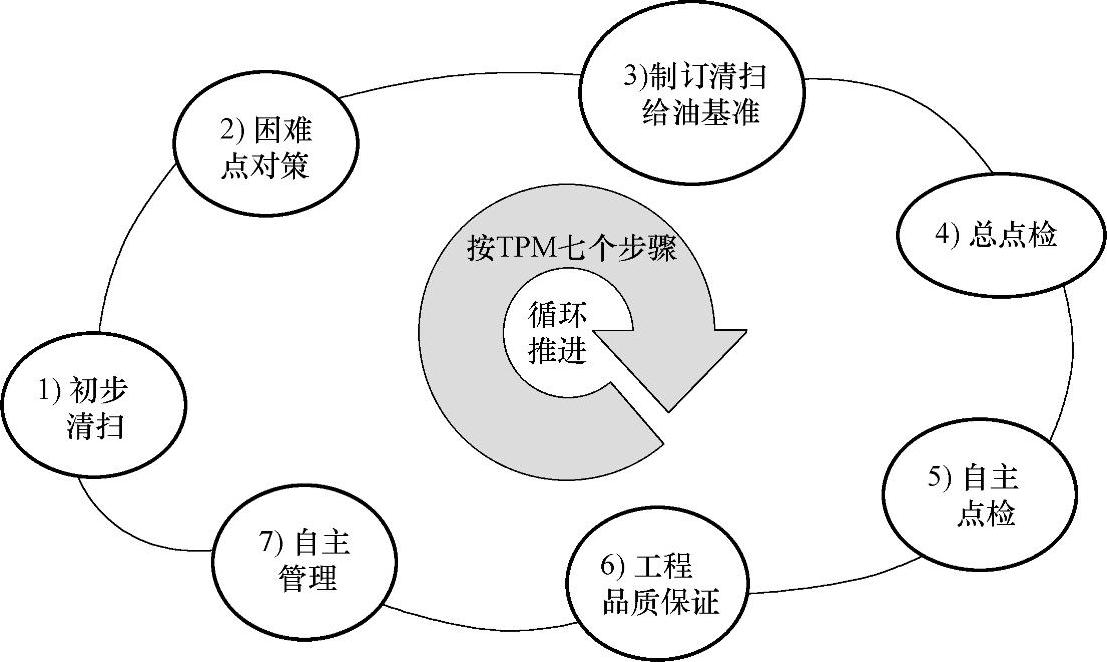

他把维修分为三个类型,即主动维修、预防维修和被动维修。企业通过更多的预防维修和主动维修设计减少故障,保持设备良好状态。在柯达公司,TPM的推进是通过初步清扫、困难点对策、制订清扫给油基准、总点检、自主点检、工程品质保证以及最后的自主管理来实现的,如图2-39所示。

图2-36 制药业追求卓越维修模型

图2-37 制药设备前期验收管理的V字模型

图2-38 设备维护的优化之路

图2-39 柯达TPM推进主要步骤

根据柯达的TPM实践,认为设备停机主要来自松动、噪声、高温、泄漏、不平衡、不对中、不同心、振动以及污染等,因此自主维护具有重要意义。

中国南京爱立信熊猫通信公司的翁瑞在其设备维护外包战略及实施的报告里给出如下卓越维修的公式:

Y=如何实现卓越维修;

X=识别成功的关键因素;

Y=f(y1、y2、y3、…)

y1=维修质量,y2=维修响应时间,y3=维修费用,…

X=f(x1、x2、x3、…)

x1=人力资源,x2=竞争能力,x3=工程与备件,…

他认为,对维修服务商评价的主要参考内容应该偏重于:①总管理体系;②竞争能力管理;③备件管理;④顾客导向/顾客投诉掌握;⑤绩效测评与改善;⑥过程/流程管理;⑦沟通能力;⑧变革管理。

与供应商的合同应该具备以下结构:①服务范围;②工作小时,响应时间;③技术要求说明;④接受的状态;⑤测评;⑥费用与支付;⑦接口;⑧包含、不包含内容;⑨终止。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。