网络合约会对订单数量以及这一数量的所有可能变量所需的订单时间做出规定。待付价格将由流程时间和供货时间来决定。单个企业的供货调节函数和价格函数也被相应调整,从而不再以每个订单,而是以每小时的订单时间来对单个网络企业产生影响[见式(4.45)],以便我们能够对网络的不同效率进行比较,实现物流高效的成果分配。不过要让这一分配效率真正发挥作用,必须要求订单的订单时间能够真实反映订单的经济价值。

在生产需求计划和控制当中已经存在具体订单,而且这些订单已经得以分配。我们在这里利用单个企业的供货调节函数和价格函数来为企业规定其决策过程,但并不是决策本身。以归因原则为依据的成果控制和成果分配方案有助于协同实现高效分配,这种协同是以分散方式在相应的网络企业的生产需求计划和控制中得以完成的(参见3.2.1和3.2.2小节)。

在生产需求计划中,由于连续性计划的自身特征,批量规模计划无法在网络内部以最优方式得以实现。而在交货期限计划和机器占用计划中,车间生产中的随机干扰导致出现新的决策过程,这一决策过程会受到网络合约中规定的价格上浮以及价格下调的影响。

只要不同的批量大小会给生产商带来不同的成本,那么批量规模计划就会发挥作用。太大的批量会造成附加库存成本和过长的流程时间带来的成本,太小的批量则会造成附加安装时间,并从而导致更长的订单时间和更高的产能需求,以及效率降低引起的成本。

之前,订单规模都是通过中心企业的计划以及它对订单规模的预测确定的。这主要基于两个原因:一是位于终端客户交接处的中心企业能够最准确地估计与客户相关的各种不同订单的频率;二是因为这样可以让中心企业将终端客户的全部订单汇总成为它认为有效的订单规模和批量规模,因为中心企业位于价值创造链的末端,涉及最昂贵的物料和最复杂的机器,所以也具备最高的库存成本和安装成本。在这样的背景之下,全网范围内过大的批量规模几乎成为不可能,随之出现的趋势是日益减小的批量规模。

由中心企业制订的批量规模以订单的形式被传达给供应商,后者又会根据自身情况来对订单进行不同规划。但是由于连续性计划的自身特征,我们无法在全网范围内实现最优批量规模。如果批量规模能和供货时间一样可以在谈判之后被写入网络合约,那么也能实现最优化,而且能够较下列描述更好地在成果分配中应对计划中的错误。

实际的批量规模是由订单时间来体现的。因此,平均订单时间也体现了平均批量规模。由批量规模引起的最小库存可以反映出订单变化和批量规模变化造成的影响,与此相对应,有下列关系成立:

式中 MBmin——由批量规模引起的平均最小库存;

MB(t)——平均库存;

t——系统状态,0<t<1;

α——由企业给定的、用于决定库存缓冲的因素;

MLmax——订单时间内的可支配产能;

σg——流程时间被加权的标准偏离;

Zi——订单的流程时间;

ZAUi——订单的订单时间;

MZAU——平均订单时间;

MZg——被加权的平均流程时间;

σZAU——订单时间的标准偏离;

n——计划阶段内的订单数量。

如果计划阶段内订单的实际平均订单时间与客户计划的由批量规模引起的平均最小库存以及在网络合约中计划的平均订单时间发生了偏离,那么依照式(4.48),会出现以下情况:

• 在平均订单时间较短的情况下会引起较低的平均库存、较短的平均流程时间,以及较短的被加权的平均供货时间。

• 在平均订单时间较长的情况下会引起较高的平均库存、较长的平均流程时间,以及较长的被加权的平均供货时间。

• 伴随订单时间发生分散,流程时间被加权的标准偏离也会相应地发生改变。

平均订单时间的改变会引起平均库存和被加权的平均流程时间发生变化。但是平均效率却不会有所改变,因为可支配产能没有发生改变,且不受平均订单时间的影响[见式(4.48)]。

在批量计划中,一旦具体订单已经存在,那么计划上的不确定性就可被成果分配抵消。因为网络合约中拟订的通用数据库通过流程时间等级[DZG,见式(4.6)]对平均订单时间和被加权的平均流程时间之间的关系进行了说明,生产商就必须对平均流程时间上出现的偏离作为计划错误给予承认。数据库同样还对库存等级[BG,见式(4.10)]做出了规定。如果我们在网络合约中规定了每个订单时间对应的仓储管理成本,就可以在计划阶段结束时对成本加以计算[见式(4.35)],生产商和供应商还可以根据平均订单时间是否发生了增减来给予补偿。

订单时间相对于计划发生的偏离不但会引起平均流程时间以及平均库存的改变,还会引起交付守时性偏离发生改变。在计划阶段结束时,我们会对订单时间实际发生的偏离进行测算,还会借助价格函数和对库存等级以及流程时间等级进行的描述来对供应商加以调整,使其仍然置身于与变化了的库存等级相符的系统状态中进行生产[见式(4.10)]。对于增加的成本,企业也会相应得到补偿,因为在效率大幅提升的情况下,企业会相应地获得回报。如果由于订单时间发生较小偏差而出现了较低成本,供应商就得向生产商提供高出后者支付价格的成果。

除了计划中的错误,供应商也可能因为生产过程中出现的干扰而与约定的批量大小发生偏差。如果供应商没能通过顺序延迟、加工等方法来实现原本约定的批量规模,那么这对于购买企业来说首先意味着附加库存成本或者安装成本。因为购买方只对计划的数量进行支付,所以附加库存成本只能由供应商自身以及责任者自身来承担。

批量规模太小时,会有部分订单时间单位延迟到达客户处。这些订单时间单位在供应商处有着较长的流程时间,也因而导致更长的供货时间。相对于平均供货时间的守时性偏离TAi>0,会在终端客户处导致较低的价格,而价格的高低则根据式(4.49)中采用订单时间到位进行计算的供货调节函数来得到。

式中 PRA——每个订单时间单位的平均价格;

NZAU——网络的平均订单时间;

PRd——每个订单的平均价格;

PRd·0——立即供货(LZg=0)时的平均价格;

MkLA——当MkLA≥1时,供货调节对应的市场常量;

LZg·K——竞争对手计划的平均供货时间或者被加权的平均供货时间;

LZg——企业自身计划的平均供货时间或者被加权的平均供货时间;

aLA——供货调节的比例因素。

供应商会向生产商支付价格差,以使后者可以弥补自身和客户增加的成本。这部分成本之所以能通过较低的价格得以弥补,是因为我们遵循了价格调节函数,通过这一函数我们可以知晓供货时间延长会给终端客户和生产商造成多大成本。对于交付期限计划和机器占用率计划中出现的守时性偏离,我们也采取了类似的处理方式。

在生产需求计划中的交付期限计划和机器占用率计划中,我们会对计划的订单时间再一次进行检查。如果预定情况与计划之间发生了偏差,那么终端客户必须对借助订单时间来表示的守时性偏离加以注意。(https://www.xing528.com)

如果位于网络层面q-1的供应商确定自己无法实现现有订单的既定供货时间,他会在生产需求计划中说明这一点,那么他会得到比守时交付状态下偏低的一个价格。罚金的额度由每个订单时间单位对应的计划价格和因为守时性偏离降低的价格之间的差异来决定,这个差异还会分别乘以相关订单的订单时间。通过上述方式,生产商j可以弥补由于供应商供货时间延长而导致的自身损失和客户的损失。

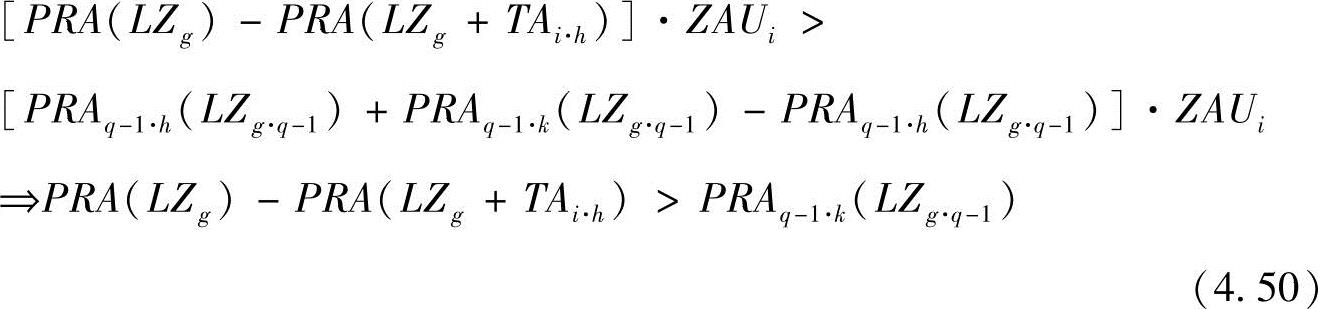

当对守时性偏离处以的罚金高于供应商必须承担的损失时,就会出现另外的供应商k来代替原先的供应商h。而生产需求计划中的新一次的订单分配必须满足下列条件:

式中 LZg——网络中既定的供货时间;

LZg·q-1——q-1这一网络层面上的既定供货时间;

PRAq-1·h——供应商h提出的每个订单时间单位的价格;

PRAq-1·k——供应商k提出的每个订单时间单位的价格;

TAi·h——供应商h对于订单i出现的守时性偏离;

ZAUi——订单i的订单时间。

供应商越早汇报守时性偏离,就越有可能以其他方式来销售订单,他需要承担的只是支付供应商k的报价和自身报价之间的差额。由于生产需求计划相应机制的存在,双方的干扰都能及时得以汇报,从而防止了隐性信息的产生(见图3.3)。基于这一机制,供应商不再担心会遭受高额的合约罚款,也不用担心在生产商处会出现名誉损失。此外,我们还能发现,网络中的多重联系有利于供应商自身的利益,这种联系有助于供应商实现替代供货。

式(4.50)中的条件也必须能适用于生产商一方的供货时间缩短。在这种情况下,生产事故必须承担供货时间缩短造成的成本,所以生产商也会有意愿及时汇报所采取的调节措施,并与供应商建立起多重联系。

如果供应商或者生产商在生产控制阶段才汇报供货时间延迟或供货时间缩短,我们便可以引入其他的供应商,但是新引入的供应商必须遵照最初与原供应商约定的供货期限进行供货。

让另外的供应商k代替与被加权的平均供货时间出现偏离的供应商h进入q-1层面,必须满足的条件是,因守时性偏离产生的罚金要高于供应商h因为失去订单而面临的损失。也就是说,我们要在生产控制中重新分配订单,必须满足以下条件:

式中 LZg——网络中的既定供货时间;

LZg·q-1——q-1这一网络层面上的既定供货时间;

PRAq-1·h——供应商h提出的每个订单时间单位的价格;

PRAq-1·k——供应商k提出的每个订单时间单位的价格;

TAi·1——供应商h对于订单i出现的守时性偏离;

TAi·2——供应商k对于订单i出现的供货期限缩短;

ZAUi——订单i的订单时间。

供应商h越早在生产控制或者生产需求计划中汇报守时性偏离,他就越有可能不必为供货调节支付全价,同时还可以避免隐性信息的产生(参见第3.2节)。这一做法也能帮助我们更快地发现错误,会比采用纠错措施更有效地维系生产过程的正常运行。正如在生产需求计划中一样,式(4.51)中的条件在这里也同样适用于生产商。

在生产控制中,我们要求实现符合工业4.0标准的严格的自动化过程(参见3.4.2小节)。例如可以在生产控制层面上参照质量调节卡片建立带有警戒值和干预极限的交付时间调节卡片,并让它们借助预警系统来发挥连续监控的作用。

图4.16便展示了这一控制系统的图形状态。

图4.16 生产控制中的交付时间调节卡片

来源:Dombrowski,1992,第85页及之后数页。

交付时间调节卡片可以持续测量实际交付时间相对于计划的平均交付时间发生的偏离。如果这里的偏离超过了报警上限[见式(4.8)],那么供应商和生产商就可以根据自己的预判,对订单进行重新分配,而这一分配需要满足式(4.50)和式(4.51)中提出的要求。

交付时间干预上限和下限的设定要能满足在流程时间中的任何一个时刻,交付时间干预界限都与待完成的订单时间相符。如果一个订单超出或者低于这一界限,那就表明无法在被加权的平均流程时间之内完成这一订单。除非在达到警戒值时,对订单进行了重新分配。当交付时间偏离达到交付时间干预的上限或者下限时,要么需要对订单进行重新分配,要么需要根据偏离的程度处以相应的罚款。

为了清楚地阐述带有上述解决方案的订单调节方式,我们将引入两个实例,这两个实例简单说明了订单调节在分散的MES之间起到的连接作用。同时,我们还将对采用了看板管理和BOA系统的PPS协同机制的应用进行介绍。

看板这种用于网络企业的分配方式作为一种以库存为导向的方法尤其适用于分配带有较高创造值的成果。带有高创造值的成果意味着具有一定战略重要性,而这种战略重要性正是我们在战略生产网络中所期待的(参见2.2.4小节)。所以,我们往往会在战略型生产网络的成员中使用看板。

我们在应用PPS协同机制时并不排除使用诸如看板一类的拉动原理,而且还能为使用这些原理创造前提条件。在汽车行业中,我们可以跨组织地针对客户需求采用看板原理。这一点是通过生产商相对于供应商的优势地位得以实现的,若不在计划阶段中采用协同机制,那么就会导致图3.3中所说的因信息不对称而引起的代理行为。

PPS协同机制描述的是待交换的信息,我们可以在信息流层面为已有的看板系统的建设使用这些信息,从而实现拉动原理的优势。引入看板机制往往以成果系统的重组为前提,我们可以借助这一重组来实施PPS协同机制。同时还可以获得待交换的信息,并建立起通用数据库。通过利用看板过程中发生的重组,出现了各种过程模型,它们都可以追溯到4.1.2小节中介绍的过程模型。

借助共同措施、生产流程计划中的合约约定,以及看板控制中的拉动原理,我们可以在库存计划和资源计划允许的范围内放弃仓库存货。而以商品分配中心的形式直接存在于商品使用地的缓冲区便足以发挥类似作用,从而使信息代替了库存,并通过将供应商与协同机制相连在全网范围内降低了物流成本。使用看板管理后,分配结果也得到了改进,因为需求会以合适的看板形式趋于平缓,从而稳定生产系统。应用—沟通中的生产需求计划和生产需求控制通过管控实现了匹配,并在此基础上完成了成果分配。

我们还可以利用上述用于系统设计的生产流程计划和生产需求计划以及生产需求控制来对看板管理加以补充。

在第二个例子中,我们将介绍利用了BOS体系的订单调节。BOA经常被用于车间生产,也很适合被中小型企业用在战略型的生产网络中(参见2.1.3小节)。由于BOA采用的协同机制的控制值是从别处获取的,所以可以确保在数据层面上,协同机制与单个企业中的MES体系之间存在兼容性。不过正如4.2.1小节中所述,BOA体系的控制机制在进行目标设定时,也必须以依靠供货意愿函数和供货调节函数得到的目标为导向。

我们最初在企业内部给BOA体系设定交付期限界限时,依据的原则是要使网络企业能依据规定的流程时间来进行生产。在BOA体系中,交付期限界限的作用在于激活生产需求计划,使其能够适应不同的产能需求。不满负荷会导致流程时间低于计划时间,从而使订单提早交付,较低的交付期限界限则可以避免这一情况的发生。而临时的超负荷则会导致大量交付期限延误。较高的交付期限界限可以使产能负荷趋于平缓,也能够在一定程度上避免出现上述状况。交付期限界限的提升也会导致产能负荷增大。当交付期限界限增大时,交付期限的负偏离会减小。较强的、短暂的、临时性超负荷类似于较弱的、时间较长的超负荷,但是由于超负荷持续时间较短,我们能够通过提高交付期限界限较好地使产能负荷趋于平缓。如果遭遇持续的超负荷,BOA体系会将负荷后延,那么延迟的时间会随着计划阶段的增长而持续增加。在这种情况下就必须实施框架合约变更和新的生产流程计划,以便及时了解状况,并采取措施重新实现产能供应和产能需求间的同步,为此可采用的手段包括对附加产能进行投资或者重新分配订单。在遇到干扰的情况下,系统也会相应地做出反应,但不会影响BOA体系的功效。

负荷界限不能被持续更改,它由仓储管理来确定。产能负荷和流程时间的长短则已经在生产流程计划中借助生产特征曲线得以确认(参见4.1.2小节)。只有在已经出现干扰的情况下,在生产需求计划中确定遭遇瓶颈的生产小组才是有意义的,然后我们会结合较高的库存和较长的生产时间来为这一小组设定一个较高的、跟系统相关的负荷界限。为了防止负荷界限在生产需求计划中遭遇调节困难,我们需要在供货期限计划中结合计划平均流程时间来减小与系统相关的负荷界限,并随之采取新的机器占用率。

通过在企业内部对供货期限界限和负荷界限进行调节,我们可以将组织内部利用BOA进行的生产需求计划和生产需求控制与跨企业的应用—沟通联系起来。企业内部的BOA数据甚至是通用数据库中包含的数值的子集。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。