5.4.3.1 传统设备布局

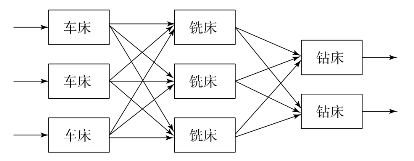

车间设备传统布局方式是以设备为中心,将同类设备(工序)布置在一起,如图5-17所示。

图5-17 车间传统设备布局示意图

这种方式的设备布局优缺点如下:

(1)优点:

①设备投资相对较少。

②机器利用率高。

③设备和人员的柔性程度高,更改产品品种和数量方便。

④操作人员专业化程度高。

(2)缺点:

①中间在制品数量多,库存量相对较大。

②物料搬运频繁,物流量大。

③物料搬运距离长,有回流,生产周期长。

④生产计划与控制较复杂。

5.4.3.2 工序流程化

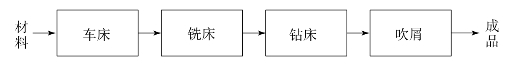

按照精益思想理念,永远追求零目标,即库存为零,在线中间半制品最小化的目标要求,设备布局方式打破传统,以产品为中心,以不同工序设备流程化方式布局,实现前工序加工一结束就立即转到下一个工序加工,建立一种无间断的流程,以此实现流程化生产。如图5-18所示。

图5-18 工序流程化设备布局示意图

流程化强调生产应该是一个迅速流动的过程,当客户下订单时,便会指示流程取得完成客户订单所需要的原材料,而且只提供这个订单所需要的原材料。接着,这些原材料立即被输送到工厂,在工厂内无间断地流经各个工序。在这个流程中,要求等候时间减至最少,流程距离最短,迅速而顺畅的流程能减少总生产时间。流程化生产使得零部件的运动就像是水流过一根管子一样顺畅而无间隔,从而消除各道工序内部、各道工序之间的物料停滞,改善混乱的物流状态。

为了做到流程化生产,不同工序设备布局彼此更靠近,使材料和信息在各流程之间的输送更加顺畅。理想的状态是加工一件,移动一件,即“一个流”生产。图5-19为日本某企业“一个流”生产现场。(https://www.xing528.com)

图5-19 日本某企业“一个流”生产现场

(1)工序流程化的优点。

①在线中间半成品明显降低。

②产品产出率高,单位产品成本低。

③每一产品都按工艺流程布置设备,因此加工件经过的路程最直接、最短,无用的停滞时间也最少。

④物料搬运明显减少,搬运费用降低。

⑤厂房空间利用率提高,生产环境改善。

⑥可实现一人操作多台设备,用工人员减少。

(2)缺点或者实施的难点。

①生产操作人员需要经过严格的培训,人员要求素质高(一人操作多工序)。

②各工序、设备标准化要求程度高。

③生产产品品种单一。

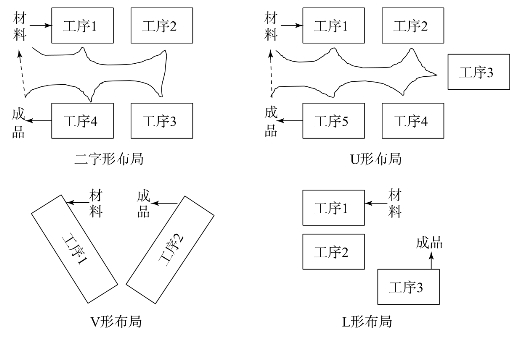

(3)流程化设备布局五种类型。

串联布局:也称为一字布局,如图5-18所示。

其余四种分别为:并联布局,也称为二字形布局;U形布局;V形布局;L形布局,如图5-20所示。

图5-20 四种设备布局示意图

企业推行设备流程化布局,首先必须做好员工多能工技能培训,使其掌握各个工序(各台设备)的操作技能,并经考核合格,方可上岗;其次,应该考虑到由过去传统设备布局,改为现在的流程化布局。在实施过程中,会出现各种各样的问题,如设备控制因素增加、技术不熟练、动作协调配合不好等问题。这些问题会逐渐暴露出来,要随时进行调整和解决,却不可疏忽大意,以免半途而废。正因为如此,企业推行设备流程化布局时,应该先小范围试验,取得经验后,再逐渐推广。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。