在企业生产现场里,产品从原材料开始,到最终成为产品或服务为止,要经历一连串的加工流程才能完成。在每一个流程中,将价值附加入产品内(在服务业里,是把价值附加入文件或其他的信息内),然后再送到下一个流程。在每一个流程里的人力或机器资源,若不是从事有附加价值的动作,就是进行无附加价值的动作。不产生附加价值的动作,即为浪费。

所谓浪费,是指所有导致成本增加不必要的因素或活动。

浪费实际上有以下两层含义:

(1)一切不为客户创造价值的活动都是浪费。

(2)虽然创造价值,但所消耗的资源如果超过了“绝对最少”的界限,也是浪费。

为了杜绝工厂中的浪费现象,首先需要发现不合理的地方,然后想办法解决这些问题,这就需要推行精益生产方式。

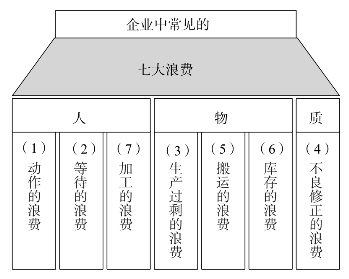

丰田人在长期作业和改善过程中对于浪费的内容进行了归类总结,称为“七大浪费”,分别是动作的浪费、等待的浪费、生产过剩的浪费、不良修正的浪费、搬运的浪费、库存的浪费、加工的浪费,如图5-12所示。图中的序号表示改进的难易程度,现场改善是按照先易后难的顺序进行。

图5-12 企业中常见的七大浪费

5.3.2.1 动作的浪费

动作的浪费是指工位、物品、设备等布置不合理,或者使用工具和操作方法不得当,而造成动作上的浪费。一个作业员工的劳动可以分成三部分:一是纯作业,即创造附加价值的作业;二是无附加价值但又必需的作业,如装卸作业和搬运作业;三是无效劳动,即作业中毫无必要的劳动动作。据美国工程师协会统计,在生产劳作中,纯作业只占加工作业的5%,其他两项作业占95%,可见动作中的浪费比重之大。

任何人体的动作,若是没有直接产生附加价值,就没有生产力。例如,人在走路时,他并没有产生附加价值。一位维修工程师手上拿着工具,走了一段距离的路,他也是在做没有附加价值的动作。只有使用工具修理、保养或安装机器的动作,才算是有附加价值的。特别是,工作人员提起或手持着一个重物走路,需用作业人员付出一部分体力的动作,应予以避免。这不只是因为工作困难,增加人员的体力消耗,也是因为这代表着浪费。可以借由工作地点的重新安排,来消除作业人员手持重物走路的动作,消除体力及时间的浪费。多余的动作代表着没有附加价值,例如拿起或放下工作物。在生产现场,经常可看到同一件工作物,先由右手拿起然后再交由左手持着。举例来说,操作缝衣机的作业人员,先从供料箱中拿出几块衣料,然后放在机器平台上,最后才取一件衣料放进缝衣机缝制,这就是动作的浪费。供料箱应重新摆置,使作业人员能拿起一块衣料,直接放进缝衣机缝制。要认定动作的浪费,需详细观察作业人员手脚使用的方式;然后,必须重新安排物料放置的方式或者开发适当的工具及夹具。

企业作业中常见的12种动作浪费如下:

(1)两手空闲。

(2)单手空闲。

(3)作业动作突然停止。

(4)作业动作过大,必然延长时间。

(5)左右手交换工件。

(6)步行过多。

(7)转身的角度太大。

(8)工件移动中上下、前后翻转。

(9)工作技巧不合理。

(10)伸背动作。

(11)弯腰、下蹲动作。

(12)寻找物料、判断作业等。

5.3.2.2 等待的浪费

等待的浪费是由于劳动分工过细,生产工人只管生产操作,设备坏了要找维修工人,检查质量要找检验工,更换磨具要找调整工,这些停机找人现象都是等待的浪费。作业人员双手停滞不动时,就是等待的浪费发生的时候。生产线不平衡、缺料、机器故障,使得作业人员工作停滞,或者机器在进行附加价值的加工时,而作业员在机器旁监视机器,这些都是等待的浪费,这类的浪费很容易看得出来。

另一方面,由于工作量变动幅度过大,造成员工有时忙、有时闲;在生产线上不同工件、工种之间切换时,如果准备工作不够充分或上道工序出现问题,就会使下道工序无事可做等,这些原因造成的等待,也是等待的浪费。

企业中常见的等待现象如下:

(1)不合格品造成停工。

(2)生产线工序不平衡。

(3)工作量多时,忙忙碌碌;工作量少时,无所事事。(https://www.xing528.com)

(4)制造通知或设计图纸未按时送达。

(5)设备故障维修,造成生产停滞。

(6)产品切换或更换模具造成生产停顿。

(7)质量不良自动停机,造成员工作业停顿。

(8)物料供应或前工序能力不足造成停工待料。在个别企业,由于资金问题、计划问题,造成材料短缺,停工待料现象严重。所以,原材物料的准备、工装器具的准备,是企业生产管理者一个重要的工作,俗话说“兵马未动,粮草先行”,“不打无准备之仗”,讲的就是这个道理。

5.3.2.3 生产过剩的浪费(制造过多或过早浪费)

有些企业由于生产能力比较强大,为了不浪费生产能力(认为停线、停机是坏事)而不断地进行生产;有时也是为了照顾生产人员的利益,而制造过多、过早的产品,这是最恶劣的浪费。因为生产过剩,导致生产中各种问题被掩盖,失去了改善的机会,给企业造成的损失一再发生。制造过多的浪费,是生产线督导人员的心理作用造成的。他担心机器会出故障、不合格品产生,以及员工缺席等,而被迫生产比需要数量更多的产品,以确保生产运行安全。

生产过多或过早会产生巨大的浪费。如提早耗用原材料,浪费人力,增加了容器、托盘,增加了机器负荷,制品堆满了生产现场和仓库,增加了制造场地及库存所需的面积;产生无用的搬运,增加了叉车、运输车辆费用;增加资金利息负担和管理费用等。

5.3.2.4 品质不良的浪费

品质不良的浪费是指由于企业内出现不良品,在进行处置时,企业就需要在时间、人力、物力上再投入,而由此所造成的相关损失的浪费。这类浪费具体包括:员工在工时上的损失;设备占用的损失;材料的损失;额外的修复、鉴别、追加检查的损失;不良品变成废品的损失;降价处理的损失;误期的损失以及工厂信誉下降的损失等。

企业中常见的品质不良浪费现象如下:

(1)不良品返工、售后服务等相关工作使成本增加,例如,工时、人力、工具、设备、管理费用等都会增加相应的成本。

(2)出现废品后,废品处理本身就是一种浪费。当客户退货时,还需要额外的索赔及相应的费用支出。

(3)质量问题会导致信用等级的降低。一家企业失去信誉,就等于失去了市场,市场宣传推广的无形成本也会加大。

5.3.2.5 搬运的浪费

搬运在工厂里是必要的,但是搬运不产生任何附加价值,只会增加运行成本。从本质说,搬运统统都是浪费。

有些工厂由于平面布置、物流组织不合理,造成搬运路线过长,中转环节过多,不仅增加了搬运的费用,还会带来搬运过程中物品的损坏和丢失,这些都是浪费。

在现场,可看到各种不同的搬运,如卡车、堆高机及输送带。搬运是工厂营运的一个主要部分,但是移动这些材料或产品,并不能产生附加价值。更糟的是,在搬运过程中,经常会发生物品的损伤和丢失,产生不必要的浪费。为消除这些搬运的浪费,任何与主生产线分离的所谓离岛作业,应尽可能并入主生产线内。

搬运浪费又包含放置、堆积、移动、整理等动作的浪费,甚至产生等待的浪费。

5.3.2.6 库存的浪费

产品只有跟客户交易后才能变为金钱,进入资金流。产品库存期间,是不会产生任何附加价值的,反而增加了营运的成本,皆是浪费。因为,成品、半成品占用了大量的库存空间,还需要额外的机器及设施,例如,叉车、堆高机等。此外,仓库还需要额外的人员来操作及管理。在制品和库存物资都要很多人去清点,整理整顿,这种无效劳动和浪费隐藏在企业每个角落。

多余的库存品会积满灰尘,需要人员去清理,其质量会随着时间而发生变化。更糟的是,会因遭逢火灾或其他灾害而化为灰烬。如果没有存货的浪费,就可以避免许多浪费。存货是由生产过多所造成的。如果说制造过多是浪费的话,那么“库存是万恶之源”。不幸的是,我们都知道生产管理人员总是觉得“如果没有足够的库存”,夜晚就难以入眠。存货有时被比作为隐藏问题的水库。当库存的水位高涨时,管理者就感受不到问题的严重性,如质量的问题、机器故障及员工缺勤,也因此而失去了改善的机会。

而问题在精益生产者眼里被认为是宝藏,问题如果能不断地被发现解决,则利益便会不断地产生。

存货“水位”降低时,有助于发掘需要关注的地方,以及迫使要去面对处理的问题,这是丰田生产方式所追求的目标,使“改善”成为每日必行的活动。

5.3.2.7 加工的浪费

加工浪费又称过分加工的浪费,它是指在机械加工作业中,所有与工程进度及加工精度无关的不必要的加工都是浪费。

机械加工企业中常见的加工浪费如下:

(1)没有严格执行工艺程序或者工艺本身存在某些方面的问题,因而造成加工工时过多、损坏加工设备及工具、降低工作质量等浪费。例如,工件选用的材料尺寸过大,加工量增加,造成材料的浪费及金钱的浪费等。

(2)需要多余的作业时间和辅助设备,还要增加生产用电、用气、用油等能源的浪费,另外还增加了管理的费用。

(3)多余的加工和过分精确的加工。

(4)习以为常并认为现在的做法好,而对一些无用的加工程序没有进行省略、替代、重组或合并。例如,有些企业不同的组件在不同的生产线进行组装(或者加工)时,为避免组件在搬运、入库时表面受到刮伤,每一个组件都用包装材料进行包扎;然后在另外一条装配线上做总装配时,又要拆除这些包装材料。如果进行必要的优化组合,将组件直接连接到总装配线,最终装配时,就可剔除包装、拆除的作业动作,还会节省包装材料。

在许多实例中,加工浪费也是由于流程无法同步所造成的。作业人员经常把工作分得太精细,超越了需要的程度,这些都是加工浪费的例子。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。