(1)将公司设备分类(A——重点,B——重要,C——一般)及管理内容进行划分。

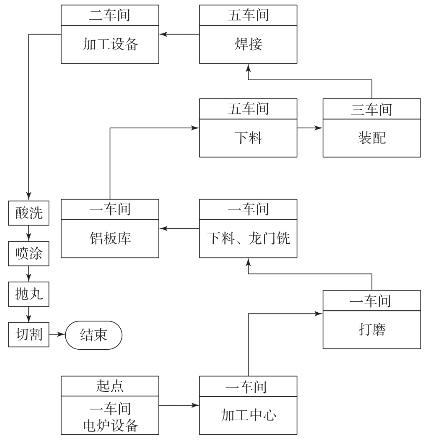

(2)编制设备点检卡、巡检卡(点巡检标准书),制定巡检路线。某公司设备巡检路线如图2-12所示。

图2-12 某公司设备巡检路线图

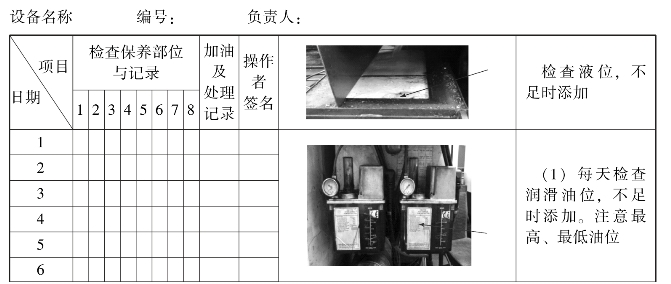

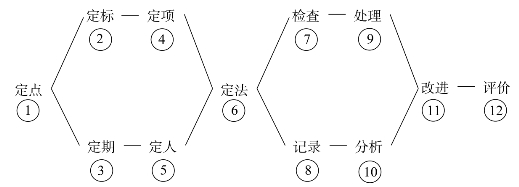

设备点巡检主要内容有点检部位、点检项目、点检方法/判定标准、点检周期、问题处理等。某公司立式加工中心日常检查表如表2-8所示。

表2-8 某公司立式加工中心日常检查表

续表

(3)点检、巡检人员培训。

完成以上两项工作后,接着就要按点检卡的要求对操作人员、巡检人员进行培训,使他们熟悉点检部位、内容和方法。同时,要提高他们的思想认识,并提出具体要求。具体要求如下:

①要求操作工人或维修工人严格按点检卡规定的点检内容、程序进行点检,不能遗漏。

②要求操作工人每天上班时先检查设备,并将检查的结果填入点检卡(也可用代号填写,详见点检卡)。

③要求操作工人发现设备异常时,要及时向维修人员或车间设备员反映,以便及时处理。

④按照规定周期收集点检卡片,上交车间主任,不能自行销毁;再由车间负责收集、整理,上交设备管理部门。

(4)设备点检的基本内容和要求。

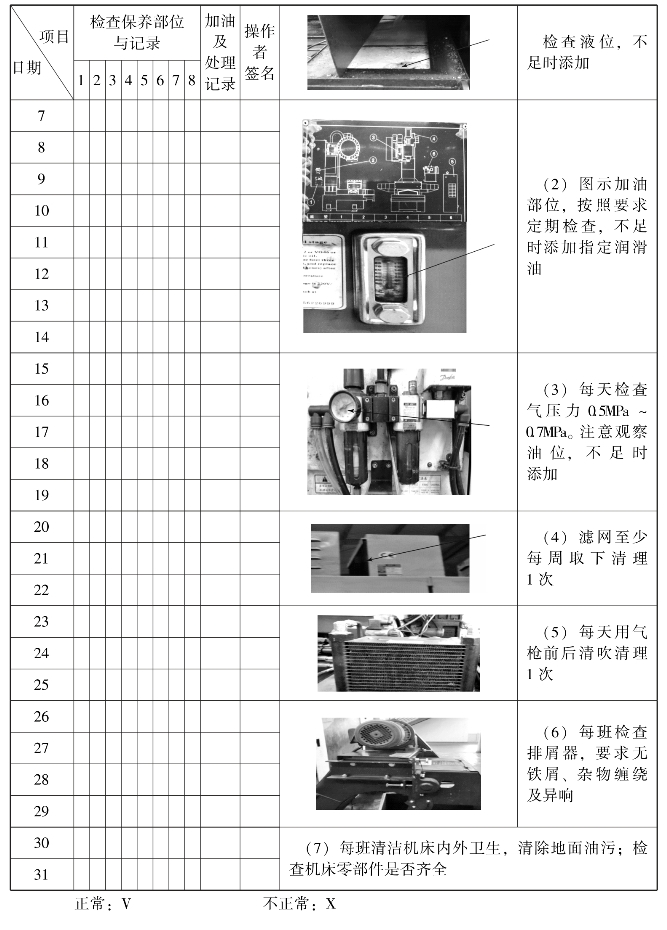

设备点检是对设备使用和维护加强科学管理的一种新方法,其基本内容归结起来有12个环节、6点要求,如图2-13所示。

图2-13 设备点检的基本内容

设备点检的12个环节:(https://www.xing528.com)

①定点——首先确定一台设备有多少个维护点。确定维护点时要科学地分析这台设备,目的是只要把所有规定的维护点“看住”,出了问题及早发现及时处理,就能确保设备的安全运行。这些点就是设备“关键点”,是出问题比较多的点。

②定标——维护点确定后要逐个点制订标准,例如温度、压力、流量、液位等要有明确的数量标准,只要不超过规定标准,就能避免设备故障的发生。

③定期——多长时间检查一次要定出检查周期。例如,有的点可能每班要检查几次,也有的点一个月检查一次。检查周期根据具体情况而定。

④定项——检查哪些项目也要有明确规定。每一个点可能检查一项,也可能检查几项。

⑤定人——谁进行检查,是操作工人、检修人员还是专职工程师进行检查,应根据检查的部位和技术精度情况落实到人。

⑥定法——怎样检查也要规定,是人工观察还是工具测量,是用普通仪器还是用精密仪表、仪器进行检查。

⑦检查——检查的环境、步骤也要有规定,是在生产运行中进行检查,还是停机进行;是解体检查,还是不解体检查,都要明确、具体。

⑧记录——各种检查记录方式。任何人检查都要详细做记录,按规定格式填写清楚。要填写检查数据及规定标准的差值、判定结果、处理意见、检查时间、签名等。巡检人员、部门领导、公司领导在检查过程中,也要签字确认,以起到示范、引导作用。

⑨处理——检查中能够处理和调整的问题要及时处理调整,并将处理结果记入处理记录。没有能力或没有条件处理的的问题,要及时报告有关人员安排处理。任何人、任何时间处理都要填写处理记录。需要安排抢修的设备,就要及时组织抢修,以免发生安全事故;暂时不影响生产、安全的设备,可以安排计划检修。

⑩分析——检查记录与处理记录都要定期进行系统分析,找出薄弱“维护点”,即故障率高的点或损失大的环节,并提出建议交给设计人员、技术人员改进设计、改善维修。

○1改进——根据检查及记录,设备分析暴露出的问题要进行改革,以彻底解决设备存在的薄弱环节。

○12评价——任何一项改进都要进行评价,看其经济效果如何,然后再不断进行完善,至此循环往复地进行定点检查,不断改善,设备的技术状况就会不断提高。

设备点检的六点要求如下:

①要定点记录——记录要逐点记,经常积累起来才能找出故障发生的规律。

②要定标处理——处理一定要按标准进行,达到规定标准。

③要定期分析——定检记录要逐周、逐月进行分析,为检修和改造(改善)提供依据;每年要系统地进行一次总结,找出规律,提出改革计划;同时,可以通过分析修正定点检查的工作量,例如,哪些点可以延长检查周期,哪些点可以取消检查等,使工作趋于精确,不断提高工作效率。

④要定项设计——查出需要进行设计改进(改善)的问题,要规定设计项目,按项目进行。设计部门解决不了的问题,要提出课题交技术部门,作为革新、发明创造项目予以解决。

⑤要定人改进——任何改进项目要有专人负责。负责设计、改进、评价、再改进的全过程,使改进效果有连续性和系统性。

⑥要系统总结——每半年或1年要对定点检查工作进行全面系统的总结和评价,提出书面总结材料和下一阶段的重点工作计划。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。