【摘要】:TPM的狭义定义是:全体人员,包括上至高层领导、各有关部门成员,下至生产现场员工参加的生产维修、保养体制。20世纪70年代,丰田公司按照全员参加的生产维修的要求,认真整顿了设备管理体制,经过3年的努力,结果使产量增加了60%,设备费用降低了40%,效果显著,因此,又称之为“赚钱的维修”。自1971年,日本政府在企业开始全面推行会员生产维修,改善了设备技术状况,降低了设备故障率,增加了产量,减少了设备维修费用。

日本设备工程协会为全员参加的生产维修(TPM)定义如下:

(1)把设备综合效率提高到最高为目标;

(2)建立以设备一生为对象的设备管理系统;

(3)涉及设备设计(采购)、使用和维修所有部门;

(5)加强生产维修保养思想教育,开展小团体(即QC小组)自主活动,推广TPM。

TPM的狭义定义是:全体人员,包括上至高层领导、各有关部门成员,下至生产现场员工参加的生产维修、保养体制。

TPM的目的是达到设备的最高效益,当时又称之为“赚钱的维修”;维修的目的是为了提高生产效率,因而得名为“生产维修”。(https://www.xing528.com)

20世纪70年代,丰田公司按照全员参加的生产维修(TPM)的要求,认真整顿了设备管理体制,经过3年的努力,结果使产量增加了60%,设备费用降低了40%,效果显著,因此,又称之为“赚钱的维修”。

1973年,丰田公司荣获(日本)设备管理优秀企业奖。

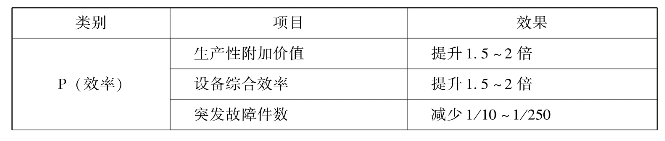

自1971年,日本政府在企业开始全面推行会员生产维修(TPM),改善了设备技术状况,降低了设备故障率,增加了产量,减少了设备维修费用。日本企业推行TPM的总体有形效果如表2-1所示。

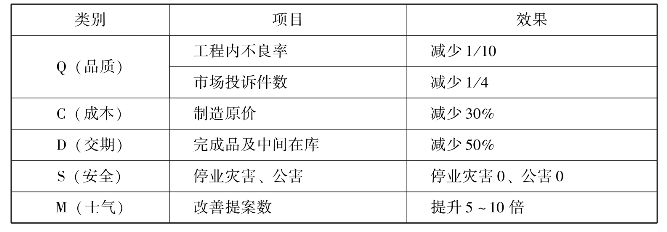

表2-1 日本企业推行TPM总体有形效果

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。